天鐵熱軋板公司板坯連鑄的二級控制系統(tǒng)

王春義

(天鐵熱軋板有限公司,河北涉縣056404)

0 引言

天鐵熱軋板有限公司2#連鑄板坯機于2008年投入使用,自動化控制系統(tǒng)由西門子奧鋼聯(lián)提供,分為一級(L1)控制系統(tǒng)和二級(L2)控制系統(tǒng)。二級系統(tǒng)為過程控制級,是連鑄機自動控制的重要組成部分,主要提供的功能有生產(chǎn)計劃處理、物料跟蹤、設(shè)備跟蹤、混鋼模型、動態(tài)二冷配水模型、動態(tài)輥縫控制模型、優(yōu)化切割模型、板坯質(zhì)量判斷模型等。

1 二級系統(tǒng)硬件和軟件

服務(wù)器硬件采用HP DL380G5專業(yè)服務(wù)器,采用外置式RAID 0+1磁盤陣列技術(shù),數(shù)據(jù)除分布在多個盤上外,每個盤都有其物理鏡像盤,提供全冗余能力,允許一個以下磁盤故障,而不影響數(shù)據(jù)可用性,并具有快速讀/寫能力。服務(wù)器軟件基于WINDOWS 2003服務(wù)器版操作系統(tǒng),數(shù)據(jù)庫采用Oracle 10G,畫面和模型采用Visual Studio平臺工具開發(fā)。客戶端全部采用西門子PC547B工業(yè)專用計算機,基于WINDOWS 2003服務(wù)器版操作系統(tǒng),安裝Oracle 10G數(shù)據(jù)庫軟件。

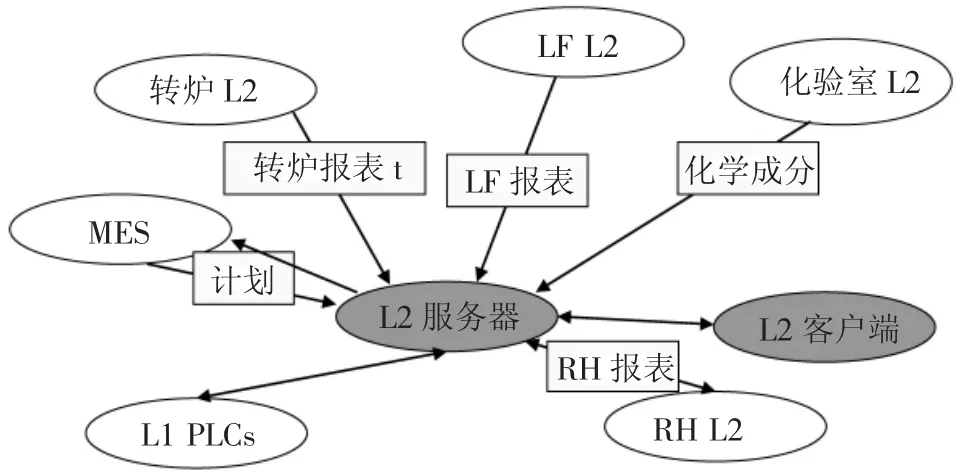

2 二級系統(tǒng)網(wǎng)絡(luò)邏輯

如圖1所示,連鑄二級的計算機系統(tǒng)嵌入在自動化控制系統(tǒng)環(huán)境中,通過工業(yè)以太網(wǎng)與其他系統(tǒng)之間連接、通訊。所有任務(wù)在相應(yīng)的級別上被執(zhí)行以確保最大限度的適應(yīng)性、可靠性、有效性和簡單化。各個功能之間相互獨立,該構(gòu)造的最大優(yōu)點是便于維護。

圖1 二級系統(tǒng)網(wǎng)絡(luò)邏輯圖

3 二級控制系統(tǒng)的詳細(xì)功能介紹

3.1 生產(chǎn)計劃數(shù)據(jù)處理

生產(chǎn)計劃信息由三級(MES)系統(tǒng)根據(jù)客戶訂單編制,通過數(shù)據(jù)庫接口表傳輸給二級系統(tǒng)或在二級客戶端由人工輸入。生產(chǎn)計劃中包括生產(chǎn)時間表、生產(chǎn)計劃和他們分配的爐次、以及每個爐次對應(yīng)的板坯計劃。

二級計劃數(shù)據(jù)處理有以下功能:

(1)維護從MES傳來的生產(chǎn)計劃數(shù)據(jù)(新計劃更新,已修改或刪除的計劃)。

(2)通過畫面和對話框的方式維護(定義、修改或刪除)爐次、切割計劃。

(3)根據(jù)生產(chǎn)進度更新計劃表,將生產(chǎn)信息反饋給MES系統(tǒng)。

3.2 物料跟蹤

物料跟蹤利用從L1接收的信號和從其他系統(tǒng)傳來的信息,監(jiān)視從大包回臺到連鑄機輸出區(qū)的物料,如大包中的鋼水、鑄流、板坯。物料跟蹤主要用于二級畫面,顯示物料在連鑄機中實際位置的影像。

物料跟蹤包括3個主要部分:

(1)爐次跟蹤功能,監(jiān)視每一爐鋼水的實際位置和狀態(tài)(“在大包臺上”、“正在澆鑄”等)。鋼包到達鑄機之前的位置和狀態(tài),根據(jù)從煉鋼車間傳輸或人工輸入。在連鑄機上的爐次狀態(tài)通過鑄機上的稱重、拉速等信息計算出。更新狀態(tài)從大包到達回轉(zhuǎn)臺開始,一直到最后一塊板坯離開連鑄機區(qū)域。

(2)鑄流跟蹤功能,跟蹤生產(chǎn)事件(如澆鑄開始、澆鑄結(jié)束,爐次變更、停流等)。跟蹤范圍從中包、結(jié)晶器、鑄流一直到板坯在火切機上被切割。該系統(tǒng)將每一個事件都綁定到板坯的某一位置上。

(3)板坯跟蹤功能,監(jiān)視從火切機以后直到從稱量輥道運出的板坯。收集的信息包括噴印號、重量、去毛刺信息等。

3.3 混鋼計算模型

每次在澆鑄序列之間更換鋼種時,一個新爐次開始,舊的鋼水和新爐次就會混合。混鋼計算發(fā)生在中包中和還處于液態(tài)的部分鑄流中,最終的板坯是兩個鋼種的混合物。根據(jù)兩個爐次的化學(xué)成分及兩個爐次的鋼鐘規(guī)格決定混合鋼被使用還是被廢棄。

兩個爐次的化學(xué)成分通過化驗室二級傳輸?shù)竭B鑄二級系統(tǒng),為了能夠計算兩個混合的爐次,兩個爐次必須是同一個鋼種組并且包含同樣的化學(xué)元素。模型對所有的元素進行循環(huán)計算,第一個混合計算在中包中完成,第二個混合計算在結(jié)晶器中完成。中包計算的混合鋼和混合鋼的化學(xué)成分將是結(jié)晶器計算的輸入。結(jié)晶器計算每一鑄流都獨立進行,將一直對鑄流進行跟蹤。

混鋼計算模型主要有3個計算公式,液芯成分計算、中包流速計算及結(jié)晶器流速計算。通過計算得出的混鋼部分成分,與三級下發(fā)鋼種目標(biāo)成分進行對比,確定混鋼部分被使用還是廢棄,并將最終結(jié)果發(fā)送給優(yōu)化切割模型處理。

3.4 動態(tài)二冷配水模型

奧鋼聯(lián)(VAI)冷卻模型采用不同的計算方法(DYNACS、DYNASPEED和 SPEEDTAB模型)循環(huán)計算二級冷卻循環(huán)設(shè)定值。冷卻模型收集真實過程數(shù)據(jù)和事件,接收冷卻實踐,能隨著鋼種規(guī)格不同而計算調(diào)整設(shè)定值。冷卻制度設(shè)定系統(tǒng)由冶金專家在HMI上創(chuàng)建和修改冷卻制度,以調(diào)整DYNACS的生產(chǎn)系統(tǒng)用來滿足生產(chǎn)新鋼種(鋼種組)的需要,一個冷卻制度包含一系列冷卻表(如對應(yīng)鑄流位置的目標(biāo)表面溫度)和冷卻設(shè)定調(diào)整表(如開澆和停澆時觸發(fā))。

3.4.1 DYNACS模型

DYNACS模型是動態(tài)二冷配水的核心,在線功能包含熱跟蹤部分。熱跟蹤部分在考慮鋼種特性、過熱溫度、中包溫度、結(jié)晶器水流量、二冷水流量和鑄流拉速的情況下,周期性地更新相應(yīng)的鑄流特性,如坯殼厚度和鑄流表面溫度。冷卻策略有:表面溫度控制;防止鼓肚的控制(考慮坯殼厚度、鋼水靜壓力和輥子間距);評估鑄流的熱狀態(tài),包含剩余的內(nèi)部熱量。

系統(tǒng)以熱跟蹤功能為基礎(chǔ),根據(jù)溫度分布和選擇的冷卻實踐,計算每個冷卻回路的水流量設(shè)定值。如果使用表面溫度的冷卻策略,DYNACS模型將根據(jù)各個冷卻區(qū)的鑄流表面溫度是否與目標(biāo)表面溫度一致的方法來計算水流量。DYNACS系統(tǒng)的結(jié)果在二級自動的方式下,水流量的設(shè)定值被周期性地發(fā)送到L1系統(tǒng)參與控制。

3.4.2 DYNASPEED模型

DYNASPEED模型基于平均鑄流拉速來計算每個冷卻回路的水流量設(shè)定值。

在循環(huán)i次和時間t內(nèi)的平均鑄流拉速按照公式(1)計算:

式中,ai為循環(huán)開始時測量的結(jié)晶器液位;bi為循環(huán)結(jié)束時測量的結(jié)晶器液位;tstrand為鋼水在鑄流內(nèi)的時間,時間tstrand依靠冷卻模型來計算。

3.4.3 SPEEDTAB模型

SPEEDTAB模型基于當(dāng)前鑄造速度來計算每個冷卻回路的水流量設(shè)定值。根據(jù)冶金專家在二級系統(tǒng)中預(yù)設(shè)的拉速-水量設(shè)定表選擇。

3.5 動態(tài)輥縫控制模型

鋼水在某一個固定溫度下不會凝固,但是溫度時間間隔就會產(chǎn)生一個糊狀區(qū)域,這時鋼水既不是完全的固體,也不是完全的液體。在這個糊狀區(qū)域根據(jù)多種參數(shù)發(fā)生偏析,如加入合金成分的不同、凝固率和過熱溫度。為將中心偏析最小化,需要通過動態(tài)輥縫控制模型進行輥縫調(diào)節(jié)。

DYNAGAP(鑄流輥縫自動控制)系統(tǒng)是由VAI SMART?提供的一個軟件包。連鑄機能澆鑄不同厚度和質(zhì)量的板坯,動態(tài)輥縫控制模型能在設(shè)備利用率和產(chǎn)能最大的條件下,快速、準(zhǔn)確地遠(yuǎn)程控制改變輥縫厚度,從而提高產(chǎn)品內(nèi)部質(zhì)量。

DYNAGAP模型以熱跟蹤模型為基礎(chǔ),所有段控制器的在線目標(biāo)輥縫根據(jù)在模型中預(yù)先確定的輥縫實踐、澆鑄速度、熱能信息等循環(huán)計算。冶金專家可以通過定義不同的輥縫實踐來進行調(diào)整,以適應(yīng)不同鋼種的需要,組成有:靜態(tài)縫隙控制——所有扇形段根據(jù)板坯目標(biāo)厚度調(diào)整成一個固定的輥縫,主要用于固定拉速時;動態(tài)輥縫控制——根據(jù)熱跟蹤模型計算得出當(dāng)前鑄流凝固的范圍,通過在接近末端凹陷處附近有意減少輥縫厚度補償熱能緊縮;軟夾緊控制——在動態(tài)輥縫模式下,如果鑄流中心溫度比某個扇形段設(shè)置的溫度極限低,為了保護連鑄機的扇形段設(shè)備,那么該扇形段就停止對油缸進行調(diào)節(jié),從而轉(zhuǎn)換到一個低壓力油缸控制。

3.6 優(yōu)化切割模型

優(yōu)化切割的目的是通過盡可能多的切割成品坯、減少廢坯的數(shù)量和庫存坯的數(shù)量來提高連鑄機的產(chǎn)量。優(yōu)化切割模型為剩余的未切割鑄流段執(zhí)行優(yōu)化步驟,每個優(yōu)化步驟使用生產(chǎn)計劃(從三級接收或在二級手動輸入)作為計算的依據(jù)。能夠觸發(fā)板坯長度優(yōu)化計算的生產(chǎn)事件(優(yōu)化點)包括:換中包、質(zhì)量改變、停澆、錐形坯等。最優(yōu)化切割系統(tǒng)允許定義優(yōu)化點,與這些優(yōu)化點相關(guān)的廢料長度、允許的板坯長度范圍等。冶金專家和生產(chǎn)管理人員能夠根據(jù)生產(chǎn)要求的變化對優(yōu)化切割系統(tǒng)進行調(diào)整。

3.7 板坯質(zhì)量判斷模型

當(dāng)一塊板坯切割后,根據(jù)冶金專家基本知識的質(zhì)量預(yù)報功能進行質(zhì)量預(yù)報的計算。同時,自動將優(yōu)化了的生產(chǎn)參數(shù)與實際的過程數(shù)據(jù)進行比較。

根據(jù)板坯的情況,自動指導(dǎo)操作員對板坯進行處理,板坯質(zhì)量處理的建議根據(jù)計劃的質(zhì)量要求與預(yù)報質(zhì)量對比得出。需處理的板坯也能用噴印號標(biāo)識出來,以使得在板坯庫中容易識別。

板坯質(zhì)量控制系統(tǒng)能夠通過如下功能幫助冶金專家和操作人員:

(1)計算一個關(guān)于板坯質(zhì)量的詳細(xì)預(yù)報,即確定板坯缺陷評定值(如出現(xiàn)裂紋,夾渣和偏析)。

(2)板坯切割后立即給出板坯的處理建議(“好”、“檢查”、“表面清理”、“取樣”等)。

(3)提供在線的生產(chǎn)信息。

(4)生產(chǎn)期間跟蹤和保存與質(zhì)量有關(guān)的過程參數(shù)。

(5)檢測和報告實際生產(chǎn)條件和計劃生產(chǎn)條件之間的偏差。

4 結(jié)束語

二級自動控制系統(tǒng)在連鑄生產(chǎn)信息化和過程控制方面發(fā)揮了巨大作用,實現(xiàn)了結(jié)晶器的冷卻水量和振動的自動控制,以及拉速控制、二次冷卻水控制、扇形段輥縫控制、最佳切割、板坯跟蹤等功能,使連鑄生產(chǎn)組織更加合理,有效控制了產(chǎn)品的質(zhì)量,降低了生產(chǎn)成本,提高了生產(chǎn)效益。