熱軋加熱爐控制系統優化

張明正

(天鐵熱軋板有限公司,河北涉縣056404)

0 引言

天鐵1750熱軋帶鋼廠有兩座空氣、煤氣雙蓄熱步進梁式加熱爐,其中2#加熱爐于2006年投產,該爐的服務器不僅要負責2#加熱爐的溫度控制和爐內跟蹤等工作,還負責協調1#爐和2#爐的裝鋼、出鋼及外部通訊,即爐群管理,稱為協調機。自投產以來,2#加熱爐在運行中出現一些問題。為了更好地適應生產的需要,決定對該爐進行整體改造,其中對協調機控制系統、內外部通訊、操作畫面等進行優化改造,調試運行后,該系統運行更加穩定,從而降低了故障發生率,提高了經濟效益。

1 系統配置

加熱爐過程控制系統(加熱爐L2級)采用HP ProLant DL585服務器及赫斯曼MS20-1600TAHP交換機。

采用Oracle 9i數據庫對生產數據進行存貯和數據庫管理,采用Visual Stutio.NET 2005編程,主要使用VB.NET對協調機主程序和人機交互界面(HMI)進行編程,與自動控制系統(L1級)的通訊采用西門子的Simatic Net PC-Software CD 2005,通過其中的OPC協議實現對PLC中數據塊的讀和寫。

2 協調機存在主要問題和改造措施

2#加熱爐在運行幾年中出現了一些問題,雖然對程序經過多次優化,但有些問題仍然存在。在此次改造中,重新對2#加熱爐的過程控制系統(L2級)進行設計和優化。

2.1 硬件設備改造

在多座加熱爐共用的情況下,綜合生產計劃和加熱爐實際工作狀況,由加熱爐二級控制系統(簡稱協調機)自動決定板坯裝爐的爐號、爐列,以滿足工藝和產量上對板坯加熱生產的要求。

協調機服務器是加熱爐二級與外部通訊核心,包括與一級爐內跟蹤通訊、軋線二級裝出鋼通訊、生產計劃管理接收等主要功能。一旦其出現故障,將直接導致停產,因此該服務器使用了穩定可靠的容錯服務器。但運行幾年后,發現該服務器其中一片機架出現故障,已處于單片機架運行狀態,現已沒有備件更換,且該服務器備件價格昂貴,可使用現有的HP ProLant DL585服務器進行替代,既提高了服務器的運行穩定性,又節約了備件成本費用。

2.2 協調機程序更換

協調機主程序在運行一段時間之后,內存占用率比較高,需要利用軋線更換軋輥時間或向軋線調度室申請時間,對協調機主程序進行重新啟動,否則會引起現場操作畫面卡頓、無法正確接收和發送通訊電文,嚴重影響生產節奏。

更換協調機主程序,將主程序劃分為軋制計劃處理、二級數學模型、二級通訊、一級信號4個子程序,出現問題可單獨重新啟動。對2#加熱爐的數據庫重新創建數據表。調試運行時服務器內存的占用率明顯降低,數據庫中表和數據的訪問速度有所提高,程序卡頓的現象得到明顯改善。

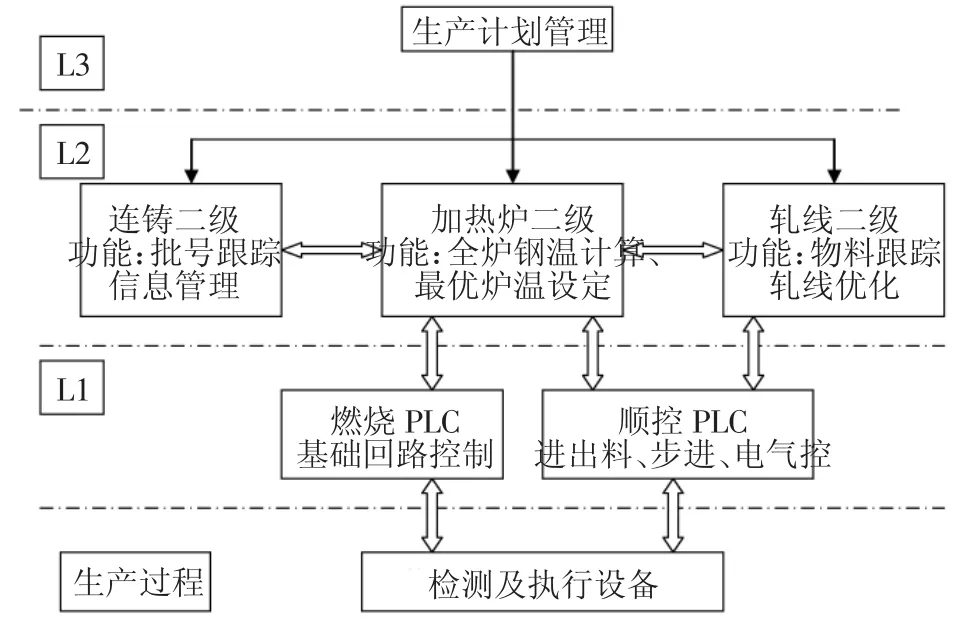

改造期間將協調機與L3板坯庫管理系統(簡稱SYC)、L3軋制計劃管理系統(簡稱PCC)、軋線過程控制系統(簡稱軋線L2級)、粗軋自動控制系統(粗軋L1級)、與1#加熱爐的L2和L1之間通訊程序重新進行編程和在線調試,確保數據傳遞正常,服務器運行穩定。各級控制系統的功能結構如圖1所示。

圖1 三級控制系統功能結構圖

2.3 軋制計劃處理

L3生產計劃管理系統(簡稱PCC)會同時給軋線L2級和加熱爐協調機發軋制計劃電文(電文號為G01R)和軋制計劃明細電文(電文號為G02R),有時出現加熱爐協調機接收不完整的情況。例如:下發一個軋制計劃,其含有20塊板坯的數據,但實際接收17塊板坯的數據,即使重新向PCC申請,也時常無法申請到,嚴重影響裝鋼節奏。

通過分析,發現軋線接收軋制計劃非常完整且及時,經過多次編程調試,加熱爐的軋制計劃傳輸由原來的電文傳輸改為數據庫傳輸。將2#加熱爐的數據庫和軋線數據庫之間建立數據連接,當有新的軋制計劃發下時,2#加熱爐數據庫只接收PCC下發的新計劃通知G01R,之后2#加熱爐數據庫去軋線數據庫讀取新軋制計劃的詳細數據。經過多次測試,二號加熱爐接收軋制計劃準確無誤。在生產節奏較快時,完整的、及時的接收軋制計劃非常重要,可以保證正常的裝鋼、出鋼節奏。

2.4 物料跟蹤

在近幾年的生產過程中,爐內的板坯位置跟蹤,有時會出現跟蹤板坯的數量和實際不一致,手動修正無效,影響爐內板坯的溫度模型計算、在爐時間的統計等。

精確的物料跟蹤對加熱爐二級控制系統的溫度模型計算非常重要。改造后,加熱爐二級從一級PLC獲取裝料和出料動作時刻的信號,結合由軋線L2或PCC得到的鋼坯信息(包括規格、鋼號、爐號、成分、入爐溫度和軋制品種等),可自行實現爐內的物料跟蹤,并在全爐鋼溫計算的基礎上建立爐內鋼坯和出爐鋼坯更完整的檔案系統。例如,出爐鋼坯包括加熱歷史和溫度信息,爐內鋼坯包括了位置、溫度和預計在爐時間等動態信息。

爐內物料跟蹤的主要依據是步進操作信號和步距等,由于步進機構的誤差,在工藝上所采取的γ射線或激光等定位措施,就是針對此誤差的修正。爐內鋼坯位置跟蹤的修正,是指接收這類信息所進行的相應修正,目的是提高爐內鋼坯跟蹤的精度。

精確的物料跟蹤對裝鋼、出鋼電文正確發送非常重要,沒有正確的跟蹤,軋線二級就無法正常進行裝鋼計算、出鋼計算,對軋線模型計算產生一定的影響;軋線一級也無法正常進鋼;三級生產管理系統也無法正常對板坯進行吊銷操作和重新安排生產計劃等操作。

2.5 操作畫面

裝鋼操作畫面中“已入爐”區域的板坯記錄,需要依靠操作人員手動刪除的方法維護,有時還會出現非生產數據的字符,使工作效率偏低;出鋼畫面存在已出爐板坯的數據無法修正清除等問題。

此次改造重新對裝鋼、出鋼人機交互界面(HMI)進行編程和調試,對2#加熱爐數據庫的數據表重新創建和規劃。新的操作界面操作效率更高,不再存在上述問題,并增加了相應的操作日志,出現操作故障、系統故障時有利于維護人員查找問題原因,及時解決處理。新建數據表規劃合理,有利于今后的維護和管理。2#加熱爐數據表見圖2。

圖2 2#加熱爐數據表

3 熱爐控制系統其他改造和優化

加熱爐儀表控制自動化系統在改造前基本沒有運行,改造后加熱爐儀控自動化系統將調試運行,而且根據生產需要增加了一些儀表,這些儀表數據也將通過相應的配置和編程傳送給加熱爐二級,參與加熱爐模型計算。例如:在加熱爐裝爐輥道處增加一個LAND高溫計,分別在出鋼畫面和加熱操作畫面顯示入爐板坯溫度,能夠統計當天和當月的熱裝比。

此外,還增加了一些硬件和軟件配置。例如:改變出料激光檢測器的測量方式;增加計算機位置,與現有的計算機互為備用;增加軋線反饋拋鋼溫度曲線畫面;增加1#爐、2#爐相關數據報表,能夠查詢班產量、日產量等,統計出各班的煤氣用量和當天的煤氣總量等,為今后加熱爐數據分析提供直觀和有效的圖表。

4 結語

經過幾個月的現場編程和調試,2#加熱爐過程控制系統已投入生產。此次改造中,對爐體及附屬工藝設備、加熱爐砌筑、水冷系統、燃燒系統等也進行了改造。加熱爐二級系統的穩定運行與現場設備緊密相關。在實際生產中,經過持續檢驗和優化二級控制系統,使其更加穩定,熱軋生產更加順利,實現了此次改造目標。