帶式輸送機傳動滾筒力學分析與有限元仿真

汪玉, 鄭紅滿, 倪興元, 鄭旺來

(安徽盛運重工機械有限責任公司,安徽 桐城 231400)

帶式輸送機傳動滾筒力學分析與有限元仿真

汪玉, 鄭紅滿, 倪興元, 鄭旺來

(安徽盛運重工機械有限責任公司,安徽 桐城 231400)

傳動滾筒是帶式輸送機傳動機構中的關鍵機構,對其性能研究具有重要的工程應用價值。通過對滾筒在工作狀態的力學模型分析,得出其表面受力規律與所需圓周驅動力數值。運用SolidWorks軟件繪制出筒體的三維模型,再將其導入ANSYS Workbench分析軟件中對其進行靜力學仿真求解,獲得傳動滾筒在受力狀態下其等效應力、應變云圖分布的情況,為工程研發人員提供了傳動滾筒機構科學的理論優化方法。

帶式輸送機;傳動滾筒;有限元分析;應力應變

0 引 言

帶式輸運機具有運輸距離長、載荷量大、運行平穩、易于控制等特點,被礦山、冶金、農業、物流等散料輸送行業所采用[1]。同時,用戶對其工作過程的安全性與機械系統的穩定性的需求越來越高。滾筒具有輸送動力、承載物料并有改向的功能,是帶式運輸機傳動系統中的核心機構和易壞件。如果因傳動滾筒的結構強度不能滿足正常工作要求而出現傳動故障,則會對整個輸送系統和人身安全帶來隱患,因此,其使用壽命影響著整個傳送系統的安全,如何優化機械結構,提高其使用壽命,一直是研發人員迫切需要解決的課題。

之前,技術人員主要采用經驗公式法與許用應力法設計滾筒結構尺寸,用傳統設計方法設計的滾筒與工程實際應用有一定的差距,不能保證滾筒的經濟性和可靠性[2-5]。與此同時,為保證傳動滾筒的可靠性,而盲目地設定較高的安全系數,使得滾筒結構增大,質量隨之加重,不能從根本上提高其強度,同時,又與綠色設計理念相悖。針對傳統設計方法的不足之處,筆者在設計滾筒時利用了有限元分析軟件,通過對滾筒體的建模導入有限元分析軟件中進行靜力學仿真,分析應力、應變結果,指導結構創新設計,提高滾筒的產品質量。

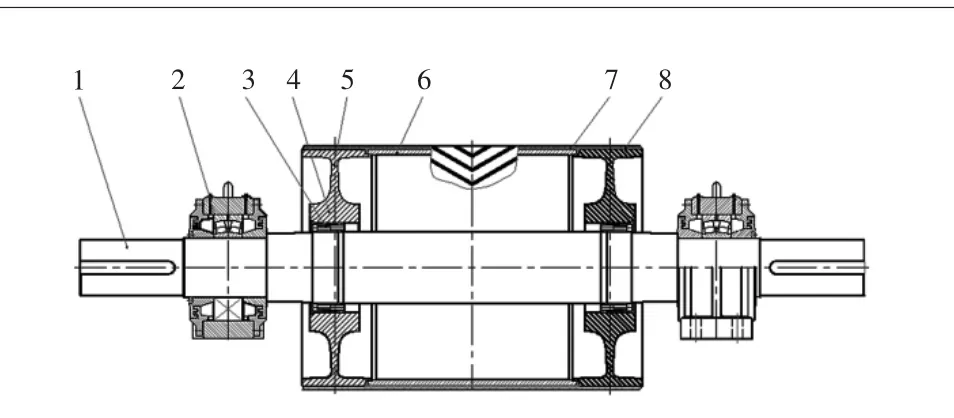

1 傳動滾筒結構組成

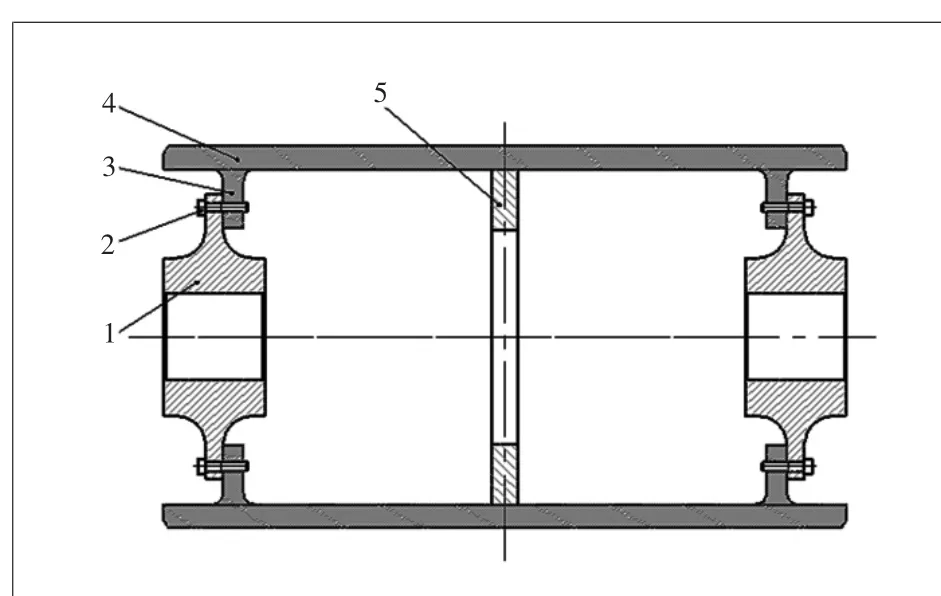

圖1 傳動滾筒的結構

以DTⅡ型帶式重型傳動滾筒為例,傳動滾筒組件由傳動軸、軸承座、脹套、輪轂、輻板、筒殼體等構成。在輸送物料過程中,驅動裝置提供的轉矩是通過傳動滾筒傳遞到輸送帶的,滾筒殼體表面上覆有橡膠材料的底膠、面膠,有利于增大筒體表面和運輸帶之間的摩擦因數,同時對筒體起到保護作用。此外,輻板、輪轂與筒體焊接成一體,傳動軸與輪轂采用脹套聯接[6]。

2 傳動滾筒受力分析

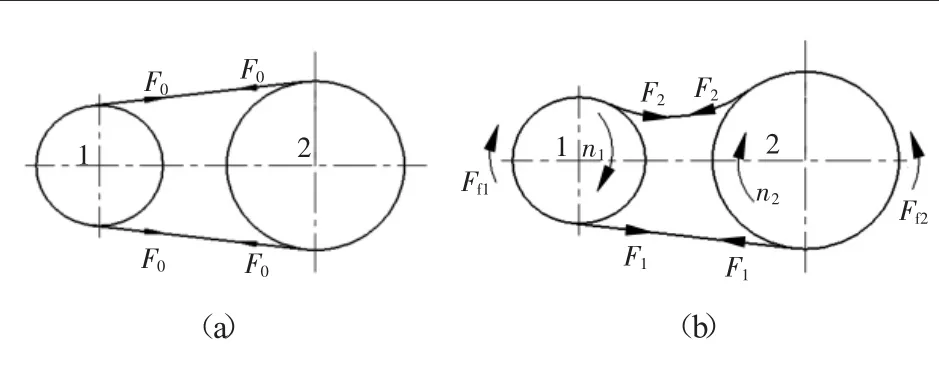

2.1 滾筒的摩擦傳動原理

帶式輸送機運輸物料時所需的動力是由滾筒與帶相對運動產生的摩擦力,可將其工作原理簡化為如圖2所示的普通帶傳動,傳動滾筒簡化為輪1,改向滾筒化簡為輪2。圖2(a)所示為在工作前,傳輸帶中各處均受作用力F0。工作工程中,輪1與運輸帶間的摩擦力記為Ff1,輪2對帶的摩擦力記為Ff2,兩者方向相反。所以與主動輪相包的帶處于拉緊狀態,其中,F1稱為緊邊,另一邊受拉力F2稱為松邊。在輸送過程中可近似認為傳送帶的總長度是保持不變的,兩力數值差稱為有效拉力Fe。

圖2 帶傳動的工作原理圖

2.2 傳動滾筒的受力分析

2.2.1 傳動滾筒的摩擦力矩

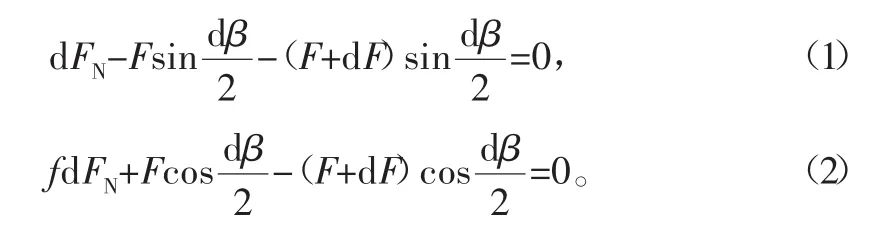

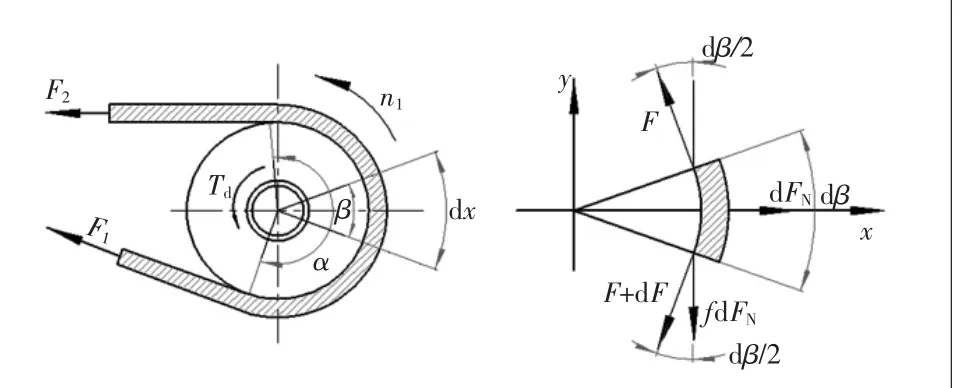

傳動滾筒所受力主要是傳動軸傳遞的驅動力、筒體與傳輸帶間的摩擦力和組件重力等,由前述可知,驅動物料傳輸的動力是傳輸帶與筒體間的摩擦力,物料增加時,為保持正常工作所需驅動力值隨之增大,則滾筒受到輸送帶的壓力越大。因此,對傳動滾筒而言,筒體受到的主要載荷為輸送帶產生的壓力,其力學模型如圖3所示。圖中所示為傳動滾筒在驅動力矩Td的作用下受力狀態示意圖,假設輸送帶與傳動滾筒上繞過時作勻速圓周運動,設定帶體表面與筒體間的摩擦因數f為常量,忽略皮帶繞在輪上時的彎曲阻力和離心力。在圖3中取一微小段帶dx,其受力情況為上、下端分別受到拉力F和F+dF,輸送帶對傳動滾筒的正壓力為dFN、摩擦力為fdFN。

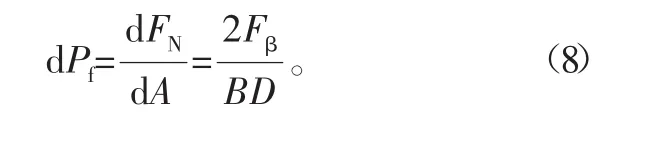

對微段帶力學模型受力分析可得:

式中:e為自然對數的底;f為筒體與傳輸帶的摩擦因數;β為輸送帶在滾筒上的包角。

同理,在輸送機正常工作情況下,傳輸帶與筒體接觸任一點的張力可以表示為:

選取微小段與滾筒接觸面上的輸送帶dβ寬度為B、有效直徑為D,帶對滾筒的壓力為:

輸送帶滾筒滑動弧任意處壓強為:

圖3 傳動滾筒的受力示意圖

2.2.2 傳動滾筒的驅動力分析

輸送帶屬于彈性體,在受力的狀態下將會出現彈性變形現象,在工作過程中,與筒體接觸輸送帶所受的力呈指數分布,導致其形變量不同,使得帶與筒之間出現微量的相對滑動現象,從而加劇了帶表面的磨損與溫度升高[7-9]。當所輸送物料載荷增加、托輥阻力過大或卸載受阻時,使得摩擦驅動力小于載荷,傳送帶將出現打滑現象,傳送帶被嚴重磨損和發熱,改向滾筒轉速急劇下降,傳動失效,若時間稍長,就會摩擦生熱而使輸送帶著火。因此,設置合適的滾筒驅動力十分重要。只有當滾筒的驅動力大于各阻力時,方能保證傳輸安全運行[10]。

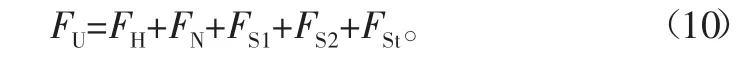

帶式運輸機輸送物料線路存在復雜的變坡、變載荷情況,其圓周驅動FU需滿足:

式中:FH為主要阻力;FN為附加主要阻力;FS1為特種主要阻力;FS2為特種附加阻力;FSt為傾斜阻力。

3 有限元仿真與結構優化

3.1 有限元仿真

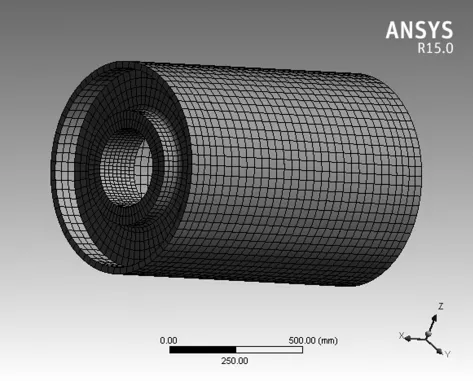

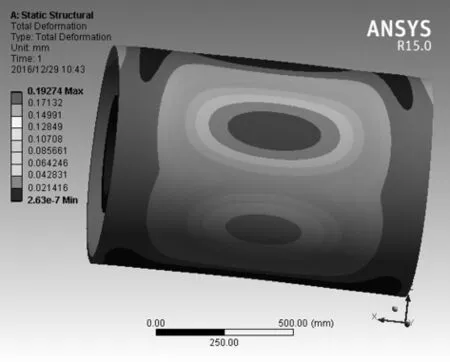

傳動滾筒受力復雜,驅動過程中主要承受驅動力[11-15]、輸送帶對其壓力及筒體與帶表面的摩擦力矩,通過對其力學模型分析,推導其在工作角內筒所受的壓力、摩擦力矩規律以及所需工作的圓周驅動力,為有限元仿真載荷的加載提供了科學的理論基礎。為便于仿真計算對模型進行簡化,選取筒體作為力學模型分析對象,其材質為Q235A,泊松比為0.30,彈性模量為2.06×105MPa,許用應力為65 MPa。網格劃分為有限元仿真的關鍵一步,其網格質量將影響到仿真的準確度,選擇單元類型為Solid185,節點總數為26 167個,單元總數為16 171個,網格劃分結果如圖4所示。添加約束,并在輪轂處施加驅動力矩、筒體面上施加壓力載荷和摩擦力矩,有限元仿真結果如圖5、圖6所示。圖5、圖6分別是傳動滾筒筒體等效總變形云圖和等效應力云圖,從圖5和圖6中可清晰看出紅色區域和黃色區域均出現在筒體中間部位和輪轂聯結部位,表明筒體最大應力和應變集中在筒體中間部位,并沿徑向側壁逐漸減小,同時輪轂也出現應力應變集中現象。

3.2 傳動滾筒的結構優化

分析有限元仿真后的等效總變形和應力云圖,指導

圖4 筒體網格劃分

圖5 筒體等效總變形云圖

圖6 筒體等效應力云圖

工作角β范圍內單位面積上的摩擦力Ff與摩擦力矩為:傳統結構優化,提高其結構強度與使用壽命。筒體中間部位是應力集中和形變量大的部位,可以采用中間部位添加加強環,分散應力,提高其結構強度。對于傳動滾筒筒體,傳統結構是輪轂輻板與筒體間焊接成一體組成傳動滾筒筒體鑄焊結構,通過有限元分析筒體和輪轂、筒體間容易出現變形,傳動滾筒是輸送機的關鍵部位,價格昂貴,一旦其中一處出現故障則需整體更換,增加了維護成本,造成資源浪費,同時嚴重影響正常運行,對企業造成損失。基于綠色設計準則,把輪轂與輻板、筒體焊接體用螺釘連接組成可拆卸體,有利于節約資源、降低生產運行成本。圖7為優化后的傳動滾筒結構簡圖。

4 結語

圖7 滾筒機構優化簡圖

本文通過對傳動滾筒運行狀態力學模型分析,了解其實際工作中壓力和摩擦力矩的變化規律,為優化滾筒結構提供了理論指導。同時,采用ANSYS Workbench靜力學仿真模塊,模擬仿真受力狀態,查看應力、應變云圖分布位置,結果顯示筒體中間位置和輪轂、輻板連接間應力集中變形大,對指導傳統結構優化創新,提高其滾筒強度與運輸安全性,具有重要的工程應用意義。

[1] 宋偉剛.通用帶式輸送機設計[M].北京:機械工業出版社,2006.

[2] GABRIEL L.Two decades dynamics of belt conveyor system[J].Bulk Solids Handling,2002(2):124-132.

[3] 肖林京,隋秀華,苗德俊.基于ANSYS的帶式輸送機傳動滾筒疲勞壽命分析研究[J].煤礦機械,2008,29(11):28-30.

[4] 高耀東,劉學杰,周可璋.ANSYS機械工程應用精華30例[M].北京:電子工業出版社,2010.

[5] ARAUJO L S,ALMEIDA L H,BATISTA E M,et al.Failure of a bucket-wheel stacker reclaimer:metallo graphic and structural analyses[J].Journal of Failure Analysis and Prevention,2012,12(4):402-407.

[6] 王為,汪建曉.機械設計[M].武漢:華中科技大學出版社,2013.

[7] 唐彥昆.當前帶式輸送機的應用現狀及未來發展趨勢[J].科技致富向導,2013(9):30-32.

[8] 金豐民.滾筒組的選型與計算[J].物料搬運與分離技術,1998(3):19-20.

[9] 楊復興.膠帶輸送機結構與原理計算:上冊[M].北京:煤炭工業出版社,1983.

[10]李軍霞,寇子明,俞晶.下運帶式輸送機液壓調速軟制動器特性分析及試驗研究[J].煤炭學報,2013(9):1697-1702.

[11]龐曉旭.帶式輸送機縱向振動特性研究[D].太原:太原理工大學,2015.

[12]李婷,杜春玲.帶式輸送機驅動系統的發展現狀[J].科技信息,2007(3):57-59.

[13]王光炳.帶式輸送機可控軟起動裝置的研究 [J].煤炭學報,2003,28(3):51-56.

[14]汪祝芬.帶式輸送機傳動滾筒參數化設計分析研究[D].淮南:安徽理工大學,2012.

[15]機械工業部北京起重運輸機械研究所.DTII型固定式帶式輸送機設計選用手冊[M].北京:冶金工業出版社,1994.

Finite Element Simulation and Mechanical Analysis of Driving Drum in Belt Conveyor

WANG Yu,ZHENG Hongman,NI Xingyuan,ZHENG Wanglai

(Anhui Shengyun HeavyindustryMachineryCo.,Ltd.,Tongcheng231400,China)

The drive roller is the key mechanism in the transmission mechanism of belt conveyor,and it has important engineering application value for its performance research.Through the analysis of the mechanical model of the working state of the drum,the surface stress law and the required circumferential driving force are obtained.The threedimensional model of the cylinder is built using SolidWorks software,and then it is simulated using ANSYS Workbench software.The equivalent stress and strain cloud distribution of the drive drum are obtained to provide optimization method of the drive drum mechanism.

belt conveyor;driving drum;finite element analysis;stress and strain

TD 528

A

1002-2333(2018)01-0155-03

(編輯昊 天)

汪玉(1963—),男,高級工程師,主要從事輸送設備及相關技術的研究。

2017-04-13