SEBS彈性體增韌改性PE-HD/PS共混物及其相容性研究

張博文,劉喜軍,2*,付祥明,馬祥冉

(1.齊齊哈爾大學材料科學與工程學院,黑龍江 齊齊哈爾 161006; 2.黑龍江省教育廳復合改性材料重點實驗室,黑龍江 齊齊哈爾 161006)

0 前言

PE-HD和PS作為通用塑料廣泛應用于各個領域[1]。PE-HD具有較好的韌性、耐溶劑性及低溫性能,但剛性較差。與PE-HD相反,PS具有良好的剛性和熱塑性能,但耐環境應力開裂性和耐溶劑性較差,低溫脆性較大,其應用受到一定限制[2]。PE-HD和PS是兩種互不相容的聚合物,通過簡單的機械共混很難得到理想的共混物,因此需要對PE-HD/PS共混體系進行改性。簡便易行的方法是引入第三組份以提高共混物的相容性,即增容劑(相容劑),對于PE-HD/PS共混體系,常用的相容劑主要有接枝共聚物和嵌段共聚物[3-5]。本文采用SEBS彈性體通過熔融共混技術對PE-HD/PS共混物進行增韌改性,并對改性后三元共混體系的相容性進行研究[6]。

1 實驗部分

1.1 主要原料

PE-HD,5000S,中國石油大慶石化公司;

PS,GPPS-123,上海賽科石油化工有限責任公司;

1.2 主要設備及儀器

哈克轉矩流變儀,Polylab OS,美國賽默飛世爾公司;

塑料破碎機,WSGP400,文穗塑料機械制造有限公司;

注塑機,SSF38-K5,寧波圣特龍機械制造有限公司;

沖擊試驗機,GT-7045-MDC,臺灣高鐵檢測儀器公司;

掃描電子顯微鏡(SEM),S-3400,日本日立電子公司;

旋轉流變儀,DHR-2,美國TA公司;

熱重分析儀(TG),STA499 F3,德國耐馳儀器公司;

差示掃描量熱儀(DSC),DSC204F1,德國耐馳儀器公司。

1.3 樣品制備

首先固定PE-HD與PS質量比為80∶20,再分別加入0、2 %、4 %、6 %、8 %、10 %、15 %、20 %的SEBS混合均勻,然后將混合物投入哈克轉矩流變儀混煉室進行混煉,控制混煉溫度為180 ℃、混煉速率為50 r/min、混煉時間為8 min,混煉好的共混物經冷卻、破碎后采用注塑型機制成標準測試樣條,注塑機機筒各段溫度依次為190、195、200 ℃。

1.4 性能測試與結構表征

加工性能分析:稱取40 g混合料投入哈克轉矩流變儀混煉室,在180 ℃、50 r/min條件下混煉8 min,得到PE-HD/PS/SEBS共混物的扭矩-時間曲線;

動態流變性能測試:將試樣置于旋轉流變儀樣品臺上,實驗頻率掃描范圍0.01~100 rad/s,應變幅度2 %,測試溫度210 ℃;

沖擊性能測試:按GB/T 1043—2008測試共混物的懸臂梁缺口沖擊強度,試樣尺寸為80 mm×10 mm×4 mm,V形缺口,缺口底部半徑為(0.25±0.05)mm,沖擊擺錘能量5.5 J;

SEM分析:觀察共混物低溫脆斷面、刻蝕低溫脆斷面和沖擊斷面的形貌,采用丁酮作為刻蝕劑,斷面經噴金處理后用于觀察,實驗加速電壓為10 kV;

TG分析:稱取5~10 mg試樣放置于氧化鋁坩堝中,在N2氣氛下,以10 ℃/min從室溫升到600 ℃,觀察其熱失重情況,記錄TG、DTG曲線;

DSC分析:稱取5~10 mg試樣放置于氧化鋁坩堝中,在N2氣氛下,以20 ℃/min快速升溫至200 ℃,恒溫5 min以消除試樣熱歷史,然后自然降溫至40 ℃,最后以10 ℃/min升溫至200 ℃,記錄共混物的DSC曲線。

2 結果與討論

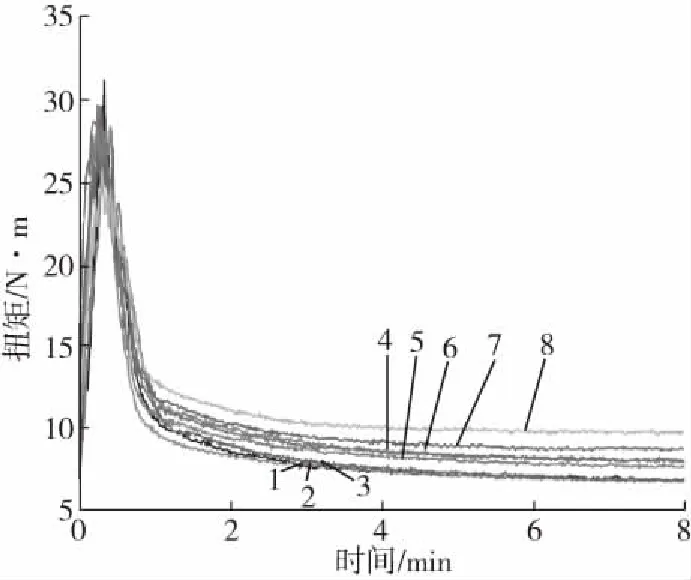

2.1 SEBS對PE-HD/PS共混物扭矩-時間曲線的影響

從圖1可以看出,混合料剛加入混煉室時,顆粒間的摩擦以靜摩擦力為主,對轉子的作用力很大,導致扭矩上升并出現裝載峰;隨后顆粒間產生滑移,進入動摩擦過程,混合料溫度上升、受熱軟化,空氣逐漸被排除,導致扭矩逐漸下降;最后混合料顆粒逐漸熔融、混合均勻,扭矩趨于平衡。

SEBS含量/%:1—0 2—2 3—4 4—65—8 6—10 7—15 8—20圖1 PE-HD/PS/SEBS共混物的扭矩-時間關系曲線Fig.1 Torque-time relationship curves of PE-HD/PS/SEBS blends

PE-HD/PS/SEBS共混物的裝載峰隨SEBS含量的增加而降低,扭矩平衡時間和平衡扭矩卻隨SEBS含量的增加而增加。SEBS為粉末狀物料,可以填充到PE-HD和PS顆粒之間的空隙中,由于其固有的彈性特征,在一定程度上起到了潤滑作用,使得共混物的裝載峰降低。另外,SEBS為橡膠彈性體,其引入有利于PE-HD、PS顆粒間的壓縮和變形阻力的降低。隨著SEBS含量的增加,SEBS的高黏度導致共混體系黏度增加,平衡扭矩隨之上升。從圖1不難發現,不同SEBS含量的PE-HD/PS/SEBS共混物扭矩-時間曲線形狀基本相同,沒有出現塑化峰,因為混煉是在180 ℃下進行,而PE-HD熔點在135 ℃左右,PE-HD快速熔化可能導致塑化峰出現太早而被裝載峰掩蓋;另外,實驗結果證明混煉過程中體系并未發生化學交聯反應[7-8]。隨著相容劑SEBS添加量的增加,共混物的扭矩平衡時間開始逐漸縮短、隨后逐漸增大,平衡扭矩卻持續增加,當相容劑SEBS添加量大于10 %后,共混物的平衡扭矩明顯增大,意味著共混物加工越來越困難。因此,當PE-HD∶PS=80∶20時,相容劑SEBS的添加量在8 %~10 %范圍,對PE-HD/PS/SEBS共混物的加工最為有利。

2.2 PE-HD/PS/SEBS共混物的形態結構

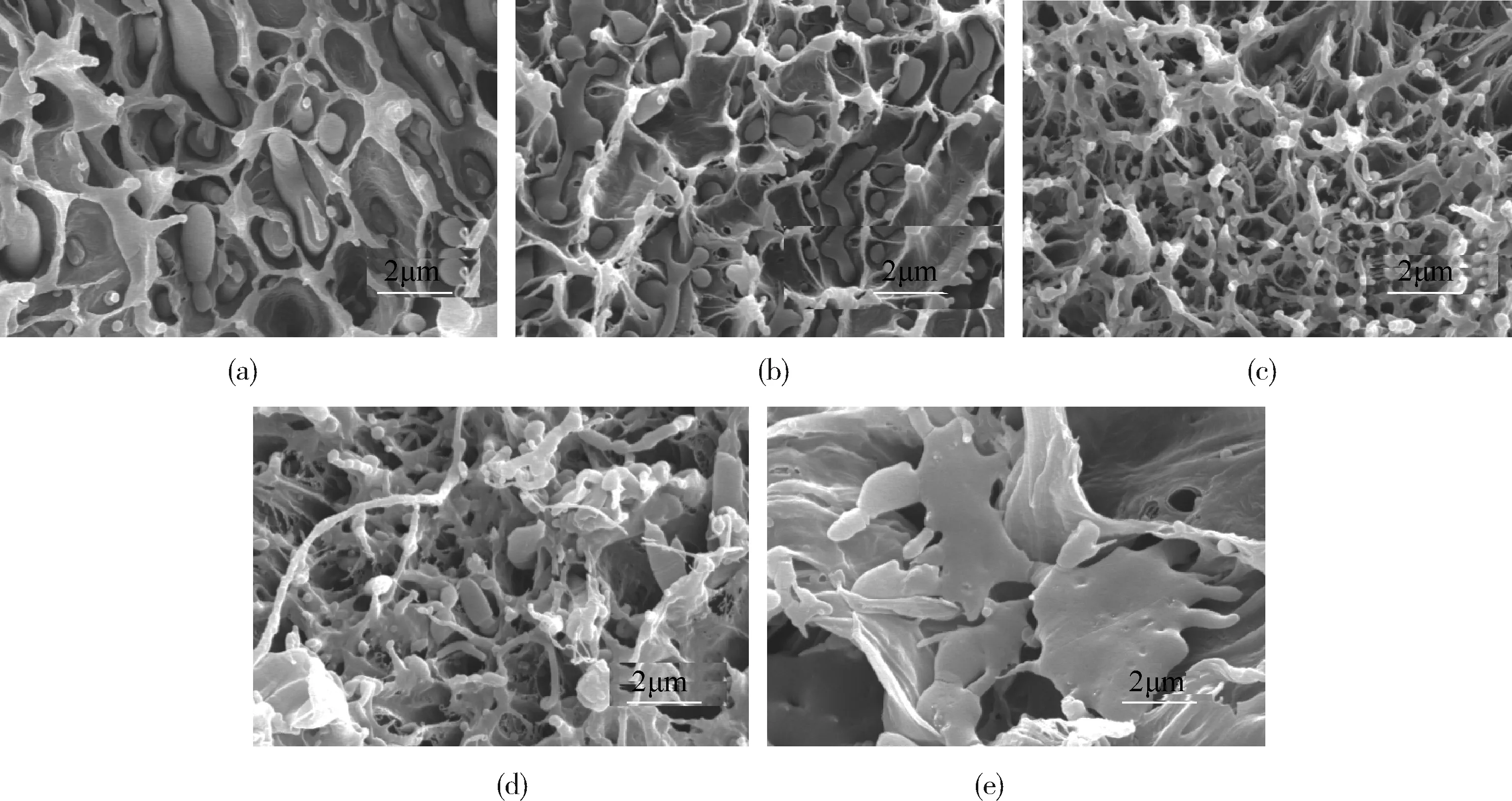

2.2.1 低溫脆斷面形貌

PE-HD/PS二元共混物呈現明顯的相分離狀態,如圖2(a)所示。分散相PS域尺寸較大、分布較寬,在PE-HD基體中分布不均勻,并且有些分散相PS已從PE-HD基體中脫出。表明PE-HD和PS界面結合弱、相容性差[9][10]82,SEBS的引入提高了PE-HD/PS共混物相容性、降低相分離程度,如圖2(b)~(e)所示。這緣于SEBS中S鏈段和EB鏈段能夠選擇性地滲透到PE-HD和PS相以提供共混體系良好的界面粘性,并且增容劑會抑制分散相聚結,通過穩定相界面和降低界面張力來實現增容作用[11-12]。隨著SEBS添加量增加,分散相PS域尺寸減少、分布變窄,分散相PS從PE-HD基體中脫出現象基本消失。

SEBS含量/%:(a)0 (b)4 (c)8 (d)10 (e)15圖2 PE-HD/PS/SEBS共混物的脆斷面SEM照片Fig.2 SEM images of brittle fracture section of PE-HD/PS/SEBS blends

2.2.2 刻蝕低溫脆斷面形貌

由圖3可以看出,共混物低溫脆斷面經過刻蝕后,脆斷面出現許多孔洞,這些孔洞是分散相PS被刻蝕除去留下的,說明PS確實以分散相形式存在于PE-HD基體中,形成“海-島”結構。觀察圖3(a)~(c)不難發現,隨著SEBS添加量逐漸增加,分散相PS被刻蝕除去留下的孔洞逐漸減小,孔洞從不規則逐漸變成規則的圓形。當SEBS添加量超過8 %后,孔洞又開始變得不規則,并且孔洞數量逐漸增多,如圖3(d)~(e)所示。說明PE-HD與PS兩相界面結合力又開始逐漸減弱、相容性又開始逐漸變差[13]。因此,相容劑SEBS添加量為8 %時,PE-HD/PS共混體系的相容性最好。

SEBS含量/%:(a)0 (b)4 (c)8 (d)10 (e)15圖3 PE-HD/PS/SEBS共混物的刻蝕脆斷面SEM照片Fig.3 SEM images of etched brittle fracture section of PE-HD/PS/SEBS blends

SEBS含量/%:(a)0 (b)4 (c)8 (d)10 (e)15圖4 PE-HD/PS/SEBS共混物的沖擊斷面SEM照片Fig.4 SEM images of impact fracture section of PE-HD/PS/SEBS blends

2.2.3 沖擊斷面形貌

不添加相容劑SEBS時,共混體系中分散相PS尺寸較大,有少量分散相PS從PE-HD基體中脫離,并伴有輕微的基體PE-HD拉絲現象(如圖4所示)。隨著SEBS含量的增加,分散相PS尺寸逐漸減小;當SEBS添加量為8 %時,分散相PS尺寸最小;當SEBS添加量超過8 %后,分散相PS尺寸又開始增大,這是SEBS添加量過多導致其發生團聚造成的,同時致使共混體系的相容性降低。這與前文分析結果是一致的。連續相PE-HD的拉絲現象隨著SEBS添加量逐漸加大而越發明顯,這與SEBS為彈性體以及分散相PS誘發的連續相剪切形變有關,分散相PS尺寸減小使得誘發效率顯著提高,這是共混物韌性增加的主要原因[14-15]。通過添加相容劑SEBS,PE-HD/PS共混物的相分離程度降低,SEBS增加了共混體系的相容性

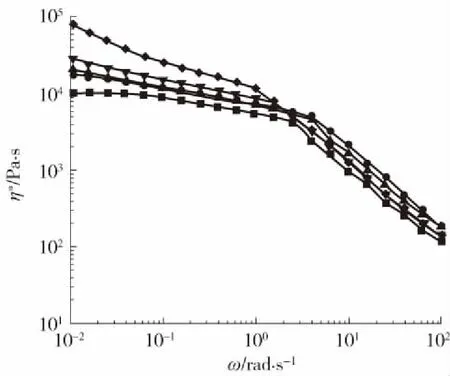

2.3 PE-HD/PS/SEBS共混物的流變性能

2.3.1 復數黏度

從圖5中可以看出,PE-HD/PS/SEBS共混物的復數黏度隨頻率增大先緩慢下降,達到一定頻率后開始急速下降,呈現出明顯的剪切變稀行為,屬于典型的假塑性流體。在低剪切頻率下,PE-HD/PS/SEBS共混物的復數黏度均高于PE-HD/PS共混物,隨著SEBS添加量的提高黏度逐漸升高,并且隨著剪切頻率的增加,PE-HD/PS/SEBS共混物的復數黏度緩慢下降。在高剪切頻率下,PE-HD/PS/SEBS共混物的黏度和PE-HD/PS共混物十分接近,二者復數黏度下降趨勢也基本相同。因為SEBS作為增容劑引入后增加了分子鏈間的纏結程度,提高了低剪切頻率下共混物的復數黏度;而在高剪切頻率下,分子鏈運動滯后于頻率變化,共混物表現出線性分子鏈特征,黏度急劇下降[16-20]。

SEBS含量/%:■—0 ●—4 ▲—8 ▼—10 ◆—15圖5 PE-HD/PS/SEBS共混物復數黏度對頻率的依賴性Fig.5 Dependence of complex viscosity of PE-HD/PS/SEBS blends on frequency

SEBS含量/%:■—0 ●—4 ▲—8 ▼—10 ◆—15圖6 PE-HD/PS/SEBS共混物儲能模量對頻率的依賴性Fig.6 Dependence of storage modulus of PE-HD/PS/SEBS blends on frequency

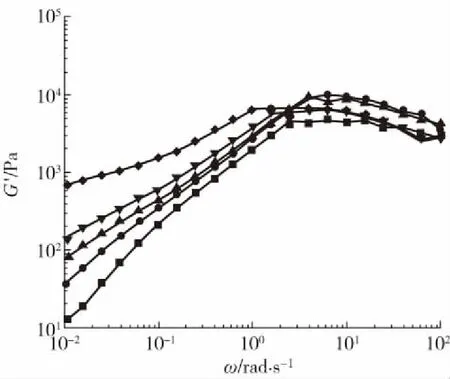

2.3.2 儲能模量

如圖6所示,PE-HD/PS/SEBS共混物的儲能模量在低剪切頻率下,隨著SEBS含量的增加逐漸增加,顯示SEBS的加入對共混物儲能模量有很大影響;而剪切頻率進一步升高,SEBS對共混物儲能模量的變化影響不大。這主要是由于PE-HD為線性高分子,分子鏈弛豫時間短,PS雖然也屬于線形聚合物,但由于苯環間的π-π相互作用,使分子鏈間纏結作用高于PE-HD,同時SEBS的加入在一定程度上增加了PE-HD和PS分子鏈間的鏈纏結。使共混物在低剪切頻率下,分子鏈運動受剪切力影響,分子鏈取向,產生應變硬化現象,儲能模量增加。隨著剪切頻率的增大,分子鏈運動滯后于頻率變化,使PE-HD/PS/SEBS共混物的儲能模量與線性高分子表現出相同的趨勢[21-24]。

此外,從圖6可以看出,隨著頻率的增加曲線出現拐點,隨著SEBS含量的增加,共混體系的相分離頻率呈先增大后減小趨勢,當SEBS含量為8 %時,臨界剪切頻率最大[25]。結合SEM分析結果,當SEBS含量為8 %時,共混體系的相容性最好,分散相的尺寸達到最小,共混物更趨近于均相體系,因此,在流變曲線上表現出形同規律。

2.3.3 損耗模量

損耗模量同儲能模量一樣反映了共混體系內部分子運動、相態變化情況。PE-HD/PS/SEBS共混物的損耗模量與儲能模量表現出相同的規律,即在相容劑SEBS添加量為8 %時,臨界剪切頻率最高。綜合復數黏度、儲能模量和損耗模量等流變數據證明SEBS對共混體系有明顯的增容作用。

SEBS含量/%:■—0 ●—4 ▲—8 ▼—10 ◆—15圖7 PE-HD/PS/SEBS共混物損耗模量對頻率的依賴性Fig.7 Dependence of loss modulus of PE-HD/PS/SEBS blends on frequency

2.4 PE-HD/PS/SEBS共混物的沖擊強度

PE-HD的沖擊強度為21.86 kJ/m2,PS的沖擊強度為4.25 kJ/m2,PE-HD/PS共混物的沖擊強度為4.42 kJ/m2(如表1所示),PE-HD/PS共混物界面相互作用較弱,導致其沖擊韌性不佳,與純PS相差不多。通過添加相容劑SEBS,共混物的沖擊強度得到改善,當SEBS添加量達到20 %時,共混物的沖擊強度達到最大值55.71 kJ/m2,較PE-HD/PS共混物提高了12倍以上。

表1 PE-HD/PS/SEBS共混物的沖擊強度Tab.1 Notched impact strength of PE-HD/PS/SEBS blends

共混物沖擊強度的增加源于SEBS與PE-HD、PS的相互作用,SEBS中EB嵌段與非晶態PP相容, S嵌段與PS相容,SEBS的存在加強了PE-HD與PS之間的界面連接,致使沖擊能量能夠在各相之間順利傳遞。另外,SEBS自身也能分散沖擊能量,因此需要更多的沖擊能量才能讓共混物試樣斷裂,這意味著共混物已從堅硬材料轉變為堅韌材料。SEBS在共混物中起到雙重作用:一方面在PE-HD基體中形成一個獨立相, 起到增塑劑作用;另一方面在PE-HD/PS共混物界面間起到相容劑作用[10]86。

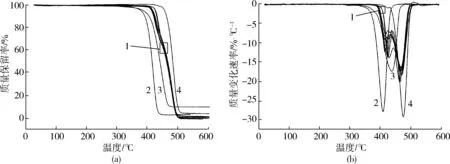

2.5 PE-HD/PS/SEBS共混物的耐熱性

從圖8可以看出,PS的初始分解溫度(Ti)為300 ℃、最大分解溫度(Tmax)為415 ℃、最終分解溫度(Tf)為445 ℃;PE-HD的Ti為425 ℃、Tmax為480 ℃、Tf為510 ℃;PE-HD/PS/SEBS共混物的Ti為390 ℃、Tf為500 ℃,在420 ℃左右出現一個PS的熱分解峰,在470 ℃左右出現一個PE-HD的熱分解峰。可以看出共混物的分解溫度介于PE-HD和PS之間,PS的加入略微降低了PE-HD的熱穩定性,但對PE-HD的應用并無影響。SEBS的加入沒有出現單獨的熱分解峰,而且添加量對共混物的分解溫度也沒有明顯的影響[10]91,原因可能是SEBS分解時的吸熱峰被PE-HD、PS掩蓋所致。

1—PE-HD/PS/SEBS共混物 2—PS 3—SEBS 4—PE-HD(a)TG曲線 (b)DTG曲線圖8 不同樣品的TG和DTG曲線Fig.8 TG and DTG curves of different samples

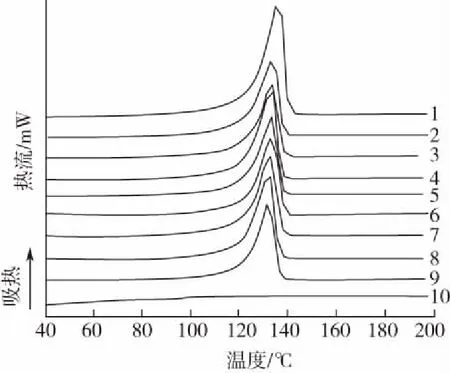

PE-HD∶PS∶SEBS配比:1—100∶0∶0 2—80∶20∶03—80∶20∶2 4—80∶20∶4 5—80∶20∶6 6—80∶20∶87—80∶20∶10 8—80∶20∶15 9—80∶20∶20 10—0∶0∶100圖9 PE-HD/PS/SEBS共混物的DSC曲線Fig.9 DSC curves of PE-HD/PS/SEBS blends

2.6 PE-HD/PS/SEBS共混物的相轉變

從圖9可以看出,PS的玻璃化轉變溫度在93.5 ℃,除純PS外其他試樣都存在熔融吸熱峰,純PE-HD的熔點在135 ℃。PE-HD/PS/SEBS共混物中PE-HD相的熔點在133 ℃,SEBS的引入對共混物中PE-HD相的熔點影響不大,隨著SEBS添加量的增加,PE-HD相的熔點稍有降低。

3 結論

(1)SEBS的加入能明顯提高PE-HD/PS共混體系的相容性,沖擊強度大幅度提高,當SEBS含量為20 %時,沖擊強度較PE-HD/PS共混物提高了12倍以上;

(2)當SEBS含量達到8 %時,分散相尺寸最小,相分離程度最低,臨界剪切頻率最高,增容效果最好;

(3)隨著SEBS含量的增加,PE-HD/PS/SEBS共混物中PE-HD相熔點略有下降,但熱分解溫度幾乎不受影響。