PS/PTFE共混體系發泡行為研究

李 瑩, 張 晨

(北京化工大學材料科學與工程學院,碳纖維及功能高分子教育部重點實驗室,北京 100029)

0 前言

擠塑聚苯乙烯泡沫塑料(XPS)的絕熱性能優異、吸水率較低、尺寸穩定性較好、在墻體保溫、土木工程、冷鏈物流等領域有廣泛應用[1]。氫氯氟烴(HCFCs)被廣泛用作XPS的發泡劑,但是HCFCs屬于臭氧消耗物質(ODS),同時也是溫室氣體,因而HCFCs即將被淘汰。對環境友好和氣候友好的CO2組合發泡技術被選為最主要的替代技術進行HCFCs的淘汰[2-3]。

以CO2為發泡劑時,由于其與PS的相容性差,致使其在PS中溶解度低,難獲得低密度制品[4-6]。PTFE作為一種親CO2物質,可以有效提高CO2在PS/PTFE共混體系中的溶解度[7-8],發泡劑溶解度的提高有利于降低XPS的密度,同時PS/PTFE兩相的相界面也可作為成核點對發泡行為產生影響[9-11]。

本文通過熔融共混法制備PS/PTFE共混材料,研究了PTFE含量及形態對PS/PTFE共混材料的流變行為以及發泡行為的影響。

1 實驗部分

1.1 主要原料

PS,158K,德國BASF-YPC有限責任公司;

PTFE,Metablen3800,三菱麗陽株式會社;

CO2,純度>99.5 %,北京氧立來氣體有限公司。

1.2 主要設備及儀器

轉矩流變儀,XSS-300,上海科創橡塑機械設備有限公司;

壓片機,LP-S-50,瑞典Labtech Engineering公司;

旋轉流變儀,MARS,美國TA儀器公司;

高壓發泡釜裝置,200 mL,北京森郎科技有限公司;

密度天平,CPA2245,賽多利斯科學儀器有限公司;

掃描電子顯微鏡(SEM),FEG250,美國FEI公司。

1.3 樣品制備

按照表1的配方在溫度為190 ℃,轉速為50 r/min的條件下,在密煉機中進行熔融共混10 min,壓片制樣;

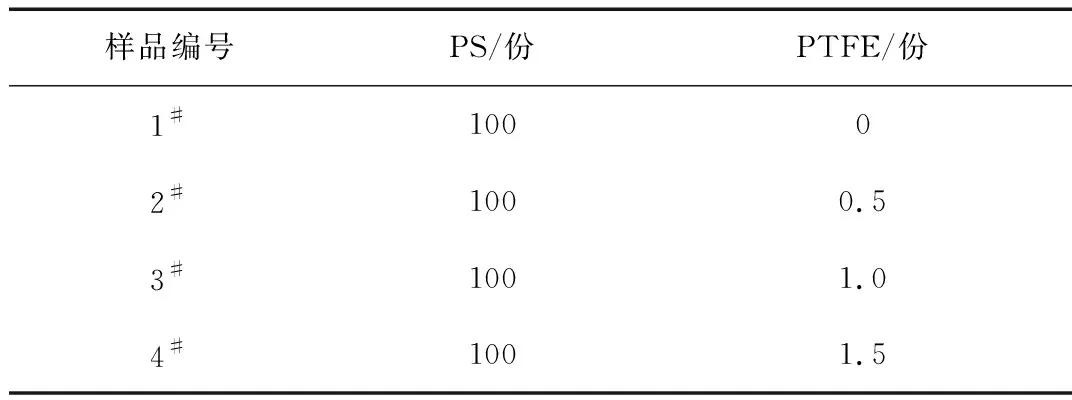

表1 PS/PTFE共混材料的配比

將超臨界CO2注入發泡釜中,并分別在130、134、138 ℃,12.5 MPa下穩定3 h,使CO2充分溶入PS/PTFE共混材料中,然后打開發泡釜的泄氣閥將壓力瞬間釋放,得到所需的XPS泡沫。

1.4 性能測試與結構表征

旋轉流變儀測試:采用旋轉流變儀對各個樣品的動態剪切流變性能進行研究,取得直徑15 mm,厚度為2.0 mm的實驗試樣放于平行板夾具間,測試溫度為220 ℃;剪切頻率范圍為0.1~100 Hz,最大應變應力為5 %;

密度測試:采用密度天平對各個發泡樣品的密度進行表征,每組樣品測試3次,通過式(1)經行計算;

0.001 2

(1)

式中Wa——天平上測得的樣品質量值,g

Wf——樣品排水質量與樣品質量的差值,g

ρfl——測試時刻水的密度,g/cm3

SEM測試:在液氮中脆斷后,對泡沫斷面噴金,采用FEI掃描電鏡在放大分析泡孔形態,設置電壓10 kV;

泡孔統計:泡孔尺寸和泡孔密度統計:在Image-pro Plus中對泡孔的尺寸進行統計計算得到平均尺寸,并得到泡孔單位面積上的泡孔數,泡孔密度由式(2)~(3)計算得到[12]。

(2)

(3)

式中φ——發泡倍率

ρp——發泡前樣品密度,g/cm3

ρf——發泡后樣品的密度,g/cm3

n——泡孔密度,個/cm3

nb——統計面積中的泡孔數量,個

L——統計面積中的邊長,cm

2 結果與討論

2.1 PTFE在共混材料中的相態變化

圖1是不同含量的PTFE在相同加工條件下,在PS中的形態變化。PTFE作為分散相分散在PS基體中,由圖1(b)~(d)可知,PTFE含量為0.5份和1份時,PTFE主要以球狀粒子的形態存在。PTFE含量為1.5份時,PTFE發生原位成纖,生成大量纖維狀PTFE。這是因為在190 ℃時PTFE晶體會從三斜晶體轉變為六邊形晶體,相鄰分子鏈間的作用力減弱,在一定的剪切作用下產生滑移形成纖維狀結構[8]。同時在本實驗條件下,PTFE含量少時PS熔體較難傳遞足夠的剪切力使PTFE晶體間產生滑移而產生纖維狀PTFE。

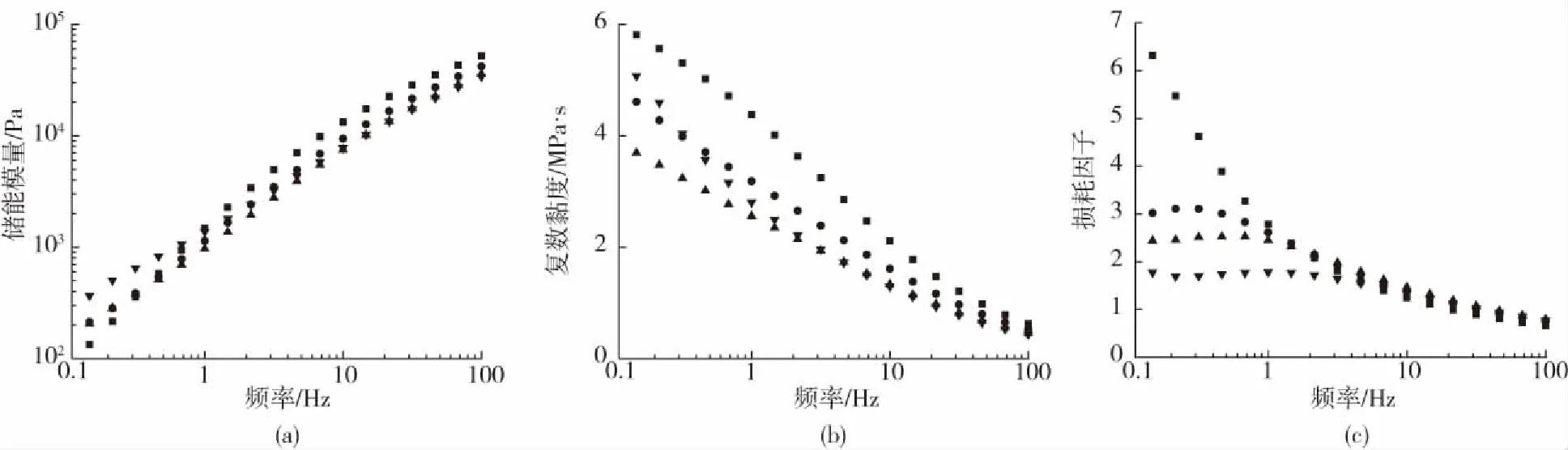

2.2 PS/PTFE共混材料的流變行為研究

儲能模量是反映熔體強度的重要參數,在低頻區的高儲能模量有利于發泡。圖2(a)是共混材料儲能模量與頻率的關系。分析圖2(a)可知,當PTFE的含量為2份時,共混材料在低頻區的儲能模量有較大的提升,而PTFE含量為0.5份和1份時,共混材料在低頻區的儲能模量提升不大。結合圖1分散相相態圖可知,PTFE含量為0.5份和1份時,PTFE主要以球狀顆粒存在。當PTFE的含量為2份時,PTFE發生了原位成纖,存在大量纖維狀PTFE。纖維狀PTFE能夠抑制聚合基體分子鏈的松弛并且儲存部分應變能提高共混材料熔體彈性[8],因為在低頻區PTFE的含量為2份時共混材料的儲能模量有較大的提升。

PTFE含量/份:(a)0 (b)0.5 (c)1.0 (d)1.5圖1 隨PTFE含量變化,PTFE在PS中的相態變化Fig.1 Dispersion phase change with different PTFE contents

復數黏度越高,泡孔增長的阻力越大,反之,泡孔增長阻力越小。圖2(b)是共混材料復數黏度與頻率的關系。分析圖2(b)可知,加入PTFE后共混材料的復數黏度降低,這是因為PTFE擁有非常小的摩擦因子,因而起到了潤滑作用。所以在PTFE未大量成纖的情況下,添加量越大,共混材料的復數黏度在低頻區就越低[8]。但是,當PTFE的含量為2份時,大量生成的纖維狀PTFE組成的纖維網絡阻止了分子鏈的運動,共混材料復數黏度提升。

損耗因子是熔體在交變應力下,應變和應力的相位差,損耗因子越小,相位差越小,共混材料的彈性響應越快,可發性越高。圖2(c)是共混材料損耗因子與頻率的關系。分析圖2(c)可知,加入PTFE后共混材料在低頻區的損耗因子都大幅下降,且PTFE含量越高,共混材料在低頻區的損耗因子下降幅度越大,共混材料彈性響應明顯,可發性提升。并且在低頻區損耗因子隨頻率增加有小幅上升,在頻率升高到一定值后開始下降,表現出物理交聯聚合物的流變特征[13]。這是因為PTFE網絡在高剪切速率時解纏結的發生。

PS/PTFE配比:■—100/0 ●—100/0.5 ▲—100/1.0 ▼—100/2.0(a)儲能模量 (b)復數黏度 (c)損耗因子圖2 PS/PTFE共混材料動態流變性能Fig.2 Rheological property of PS/PTFE blends

2.3 PS/PTFE共混材料的發泡行為研究

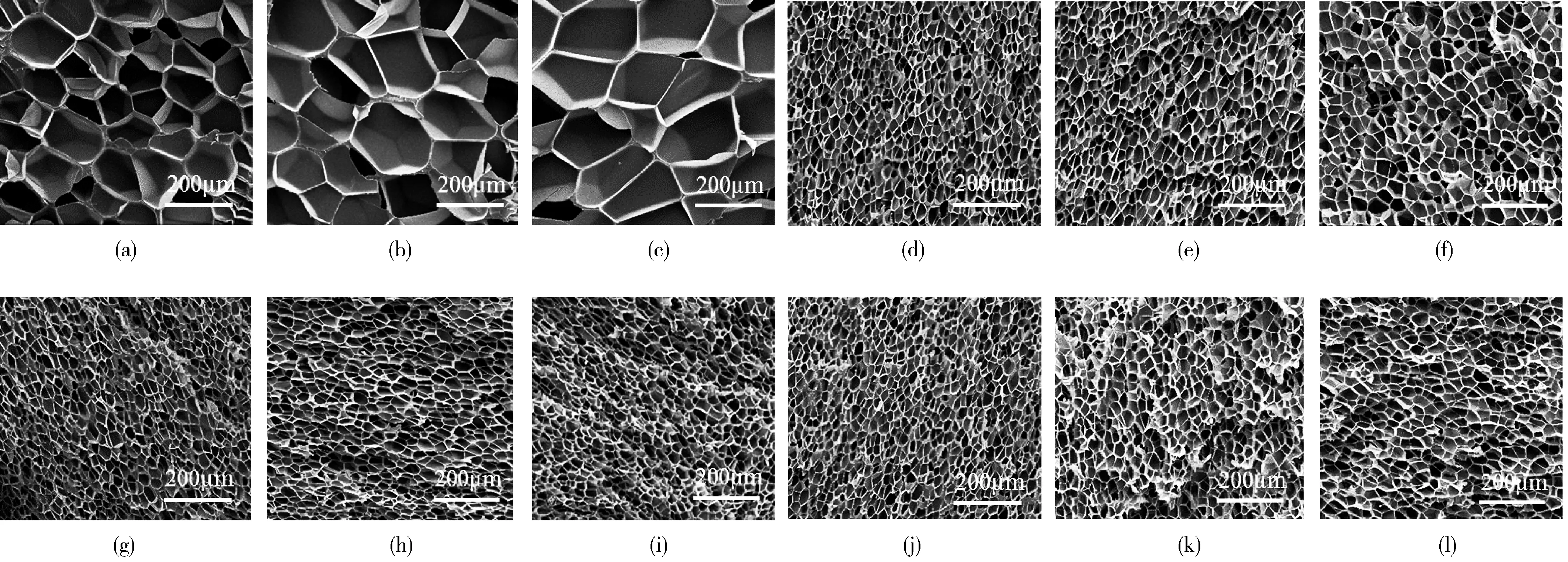

圖3是在不同溫度下PS/PTFE共混材料的泡孔形態。加入PTFE后共混材料的泡孔尺寸明顯減小,泡孔密度明顯增加,說明加入PTFE后有利于泡孔成核。這是因為在純PS中泡孔成核為均相成核,而加入PTFE后,PTFE和PS的相界面可以作為泡孔異相成核的成核點,因而加入PTFE后有利于泡孔成核。同時隨著發泡溫度的提高,泡孔尺寸有增大的趨勢。

PS/PTFE配比,發泡溫度/℃:(a)100/0,130 (b)100/0,134 (c)100/0,138 (d)100/0.5, 130 (e)100/0.5, 134 (f)100/0.5, 138(g)100/1.0, 130 (h)100/1.0, 134 (i)100/1.0, 138 (j)100/2.0, 130 (k)100/2.0, 134 (l)100/2.0, 138圖3 PS/PTFE共混材料泡沫的泡孔形態Fig.3 SEM micrographs of PS/PTFE blend foams

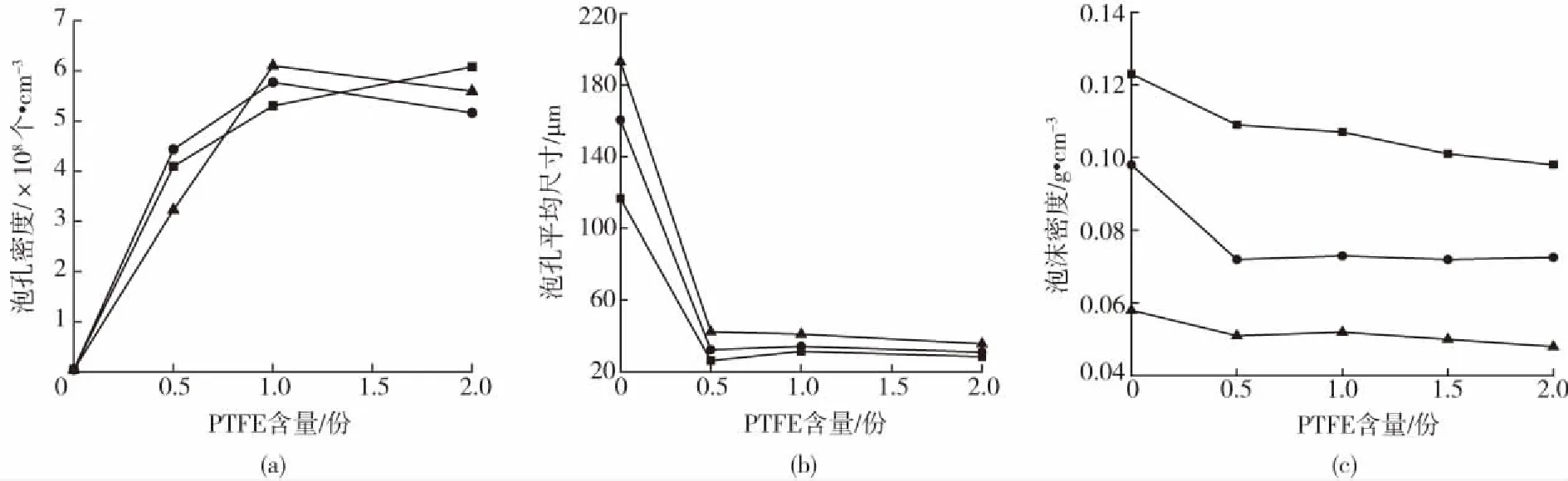

發泡溫度/℃:■—130 ●—134 ▲—138(a)泡孔密度 (b)泡孔平均尺寸 (c)泡沫密度圖4 泡沫的結構參數Fig.4 Several properties of PS/PTFE foams

圖4(a)是隨PTFE含量增加共混材料泡孔密度的變化。由圖知,隨著PTFE含量的增加泡孔密度先增加后趨于不變。這是因為隨著PTFE含量的增加,可作為成核點的界面增加,促進了泡孔成核,泡孔密度增加。但是當泡孔成核達到飽和后繼續增加成核點不能進一步促進泡孔成核,因而隨著PTFE含量進一步增加,泡孔密度趨于不變。發泡溫度由130 ℃提升到138 ℃使對共混材料泡孔密度影響不大。

由圖4(b)可知,隨著PTFE含量的增加泡孔平均尺寸先減小后趨于不變。隨著溫度從130 ℃提升到138 ℃,泡孔平均尺寸逐漸提升。由圖4(c)可知,隨著PTFE含量的增加泡沫密度先減小后趨于不變。隨著溫度從130 ℃提升到138 ℃,泡沫密度逐漸提升,這主要是因為泡孔尺寸增大造成的。

3 結論

(1)隨著PTFE含量的增加,PTFE在共混材料中發生了原位成纖,出現大量的纖維狀PTFE;

(2)隨著大量纖維PTFE的出現,PS/PTFE共混材料的儲能模量和復數黏度逐漸增加,損耗因子降低,共混材料可發性提高;

(3)發泡溫度從130 ℃提升到138 ℃時,泡孔平均尺寸增大,泡孔密度變化不大;

(4)隨著PTFE含量的增加PS/PTFE共混材料的泡沫的泡孔密度從4×106個/cm3左右增至6×108個/cm3左右,泡孔平均尺寸從100 μm以上降至30 μm左右,表明兩相界面起到了氣泡成核的作用,同時泡沫密度降低。