結繩式牡蠣采苗串生產裝置設計

李海蕓,邱榮斌,葉大鵬

(福建農林大學機電工程學院,現代農業裝備福建省高校工程研究中心,福建 福州 350002)

牡蠣因其肉味鮮美、營養豐富,具有“海中牛奶”之稱[1],具有很高的經濟價值,是世界各國重要的海水養殖對象,已成為中國乃至世界養殖產量最大的經濟貝類。2015年,中國牡蠣養殖產量占世界牡蠣養殖總量的70%,已成為全球最大的牡蠣養殖國和消費國,牡蠣養殖在中國海洋水產養殖中占據重要地位[2]。2017年,牡蠣養殖產量達到4 879 422 t,比2016年增加44 895 t。目前國內絕大部分牡蠣養殖是垂下式養殖,苗種主要依靠自然海區的人工采苗串采捕,因而采苗串不可或缺且需求量大[3]。然而生產牡蠣采苗器技術落后,完全依靠手工制作,導致牡蠣采苗串供應無法滿足牡蠣養殖的需求。人工采苗串存在著制作工藝落后、生產效率低下、制作成本高昂、勞動力短缺等問題。實現牡蠣采苗串生產的自動化成為推動牡蠣養殖現代化的一大關鍵。

設計了一種牡蠣采苗串自動化生產專用裝置,牡蠣采苗串制作中自動化成串制結,用機械流水循環作業的方式代替傳統手工工藝,在一次工作中完成上料、沖孔、穿繩、打結、裁片、收串等一系列工序,服務于垂下式牡蠣養殖的采苗串生產。該裝置能有效提升勞動效率、降低勞動強度,可滿足牡蠣育苗場、牡蠣養殖合作社和大型牡蠣養殖戶的需求。

1 總體結構與工作原理

1.1 總體結構

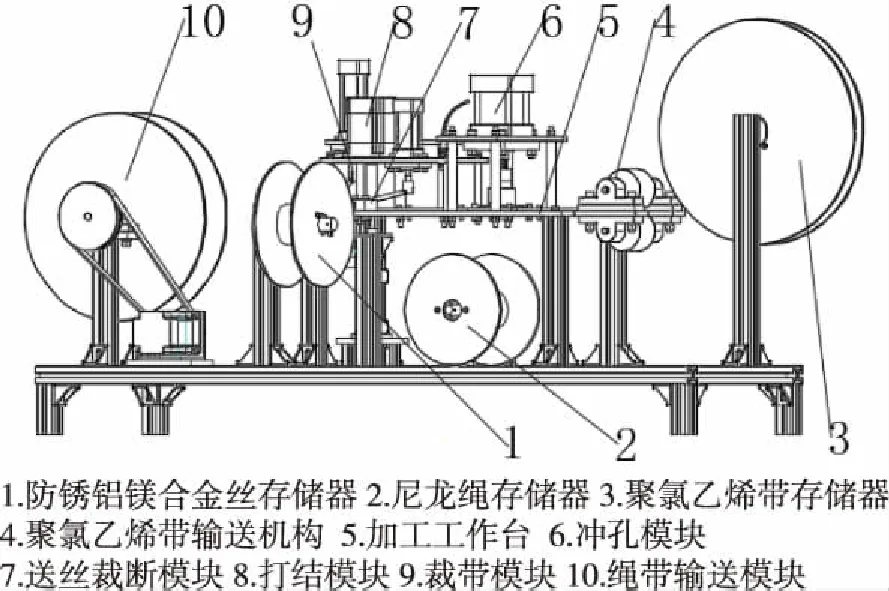

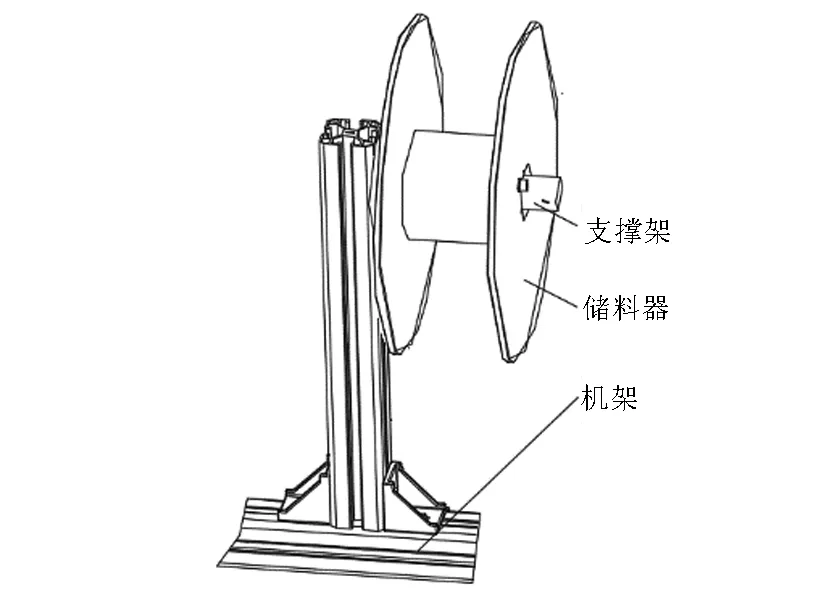

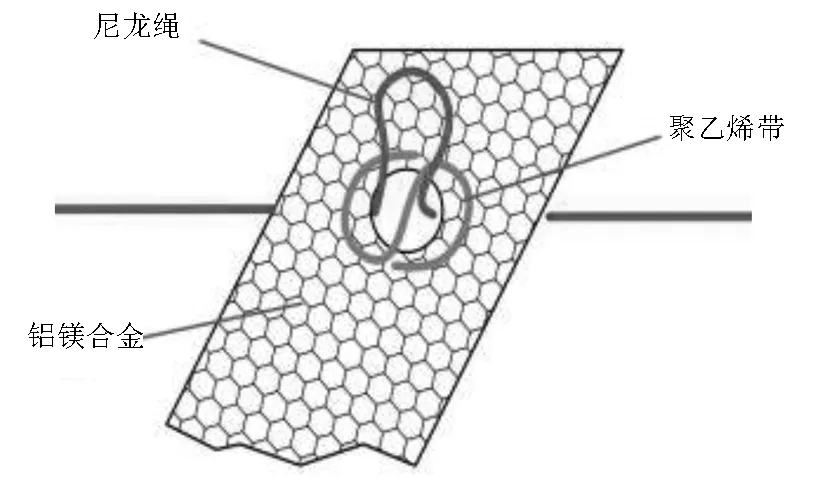

結繩式牡蠣采苗串自動化生產裝置采用模塊化設計[4-7],整體結構如圖1所示,主要由原料存儲裝置(包括防銹鋁鎂合金絲、尼龍繩、聚氯乙烯帶存儲器)、加工工作臺、沖孔模塊、送絲裁斷模塊、打結模塊、裁帶模塊等組成。

圖1 總體結構圖

1.2 工作原理

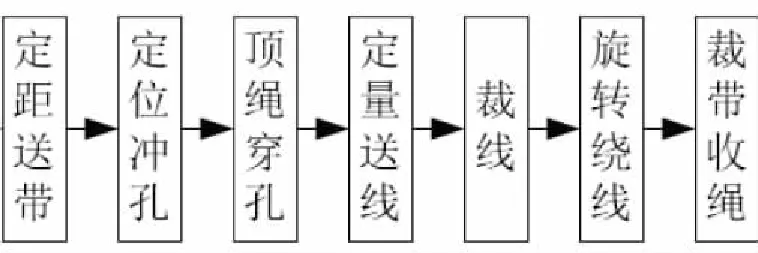

運用PLC控制電機和氣缸有序作業,將防銹鎂鋁合金線、尼龍繩、聚氯乙烯帶經過一套完整的流水線生產工藝(圖2),實現沖孔、頂繩穿孔、打結、裁帶、收串等一系列工序,進而獲得符合要求的結繩式牡蠣采苗串,實現自動化生產牡蠣采苗串。

圖2 加工工藝流程圖

1.3 動力傳送系統

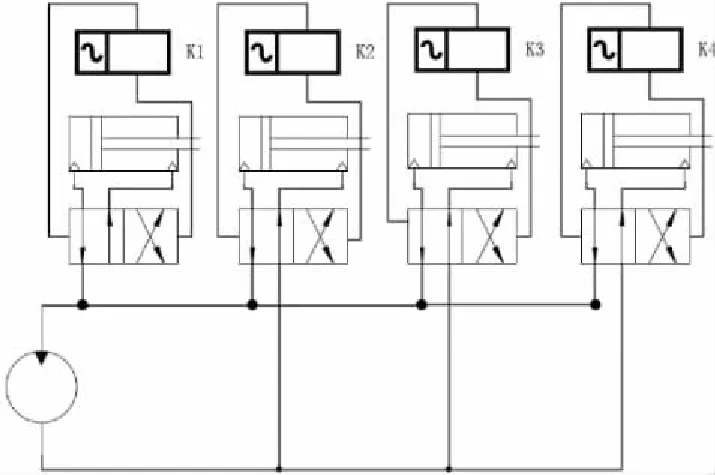

裝置動力傳送采用機械傳動與氣壓傳動相結合。機械傳動主要用于原料供給和收串運動,采用一級齒形帶傳動,步進電機為動力源,可精確控制執行件行程;氣壓傳動主要應用于沖孔、頂繩、裁線、裁帶工藝。該組合傳動方式結構簡單、節省空間,且經濟性好。PLC輸出端通過控制4個繼電器的通斷來控制4個氣動閥的換向,從而控制4個氣缸的運行,氣動回路如圖3所示。

圖3 氣動回路圖

2 主要工作部件設計

2.1 原料儲存裝置

原料存儲裝置為可拆結構,用于儲存待加工的防銹鋁鎂合金線、尼龍繩和聚氯乙烯帶,各存儲器結構相似。聚氯乙烯帶儲存器(圖4)在采苗串制作過程中確保原料的持續穩定供給和便于更換,避免發生卡殼現象。

圖4 聚氯乙烯帶儲存器

2.2 加工工作臺

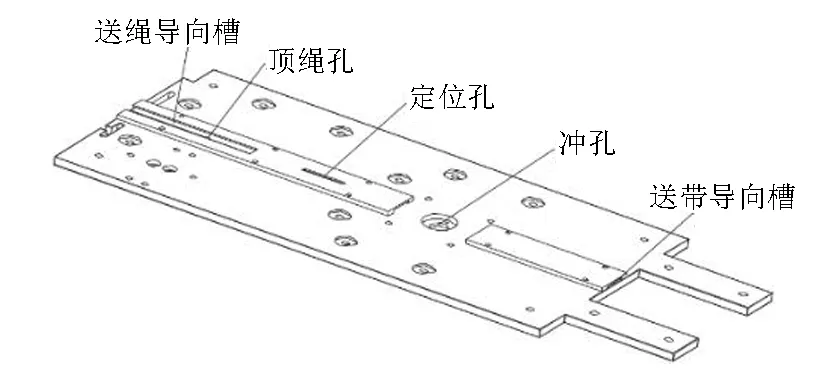

工作臺(圖5)機架采用鋁合金型材搭接而成,承受來自鋁合金工作臺上所有部件的質量。送帶導向槽由左至右橫穿整個工作臺中心,實現對聚氯乙烯帶傳輸導向的同時,不僅在沖孔環節中卸下沖孔后箍在凸模上的聚氯乙烯帶,而且在打結環節對其進行限位和蓋壓,防止在頂繩過程中聚氯乙烯帶彎曲或撕裂。

圖5 工作臺布局

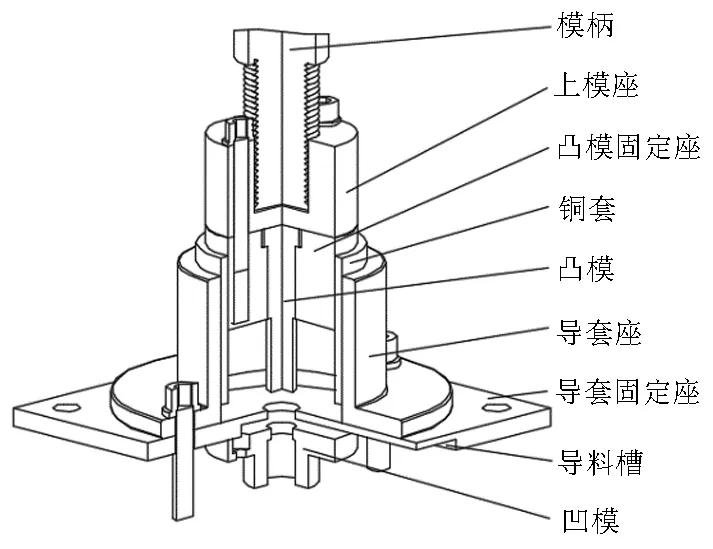

2.3 沖孔模塊

沖孔模塊(圖6)采用沖裁方式,在處于送帶導向槽中的聚氯乙烯帶上完成精確位置沖孔,用于后續尼龍繩穿過。導向元件保證凸凹模間隙要求,利用氣缸作為沖裁動力,動作簡單、迅速,適合應用于大批量沖孔加工,且沖孔的孔形及尺寸誤差較小,通孔周邊不易產生裂紋,避免在牡蠣養殖過程中出現脫落。

沖裁過程中,沖孔氣缸主要受到沖裁力、卸料力以及推件力。沖裁力為沖裁過程主要受到的阻力,沖裁力的大小隨沖裁程度產生變化,計算公式如下:

F=KLtτ0

(1)

式中:F—沖裁力,N;K—安全系數,取值1.3;L—剪切長度,mm;t—沖裁板料厚度,mm;τ0—沖裁板料的抗剪強度,MPa。

卸料力特指沖裁氣缸與聚氯乙烯片分離所需要的力;推件力特指將沖裁氣缸從沖裁過的聚氯乙烯片里脫離所需要的力。計算公式如下:

F卸=K卸F

(2)

F推=nK推F

(3)

式中:F卸—卸料力,N;K卸—卸料力系數,N;F推—推件力,N;K推—推件力系數,K卸—卸料力系數,經查閱相關資料[8],分別取值為0.05、0.06。

由此可計算沖裁過程中受到的總沖裁力:

F總=F+F卸+F推=3 265+163.25+391.8

=3 820.05 N

(4)

查閱氣缸理論出力表,經分析,選取氣缸型號為SC80×25,氣缸軸頸25 cm,當處在正常大氣壓0.9 MPa時,計算沖裁力可達4 523 N,大于總沖裁力,滿足控制系統要求。

圖6 沖孔模塊

2.4 送線裁斷模塊及裁帶裝置

聚氯乙烯帶裁斷模塊結構,采用摩擦傳動原理,2個送絲滾輪將鎂鋁合金絲從原料盤牽引出并拉直,之后快速準確地定量輸送進頂繩機構的U型槽中,通過裁刀裁剪的方式進行裁斷(圖7)。使用氣缸和鍘刀的連接件,將氣缸的直線往復運動轉換為鍘刀一定角度的回轉裁剪運動,實現對聚氯乙烯帶的裁剪。為避免裁剪聚氯乙烯片過程中將尼龍繩裁斷,將鍘刀架分割成兩段,中間留一段通槽。在裁剪過程中,尼龍繩將通過裝繩輪自動彌補長度,使得尼龍繩可延槽被頂下,從而避免其被裁斷。

圖7 送線裁斷裝置與裁帶裝置

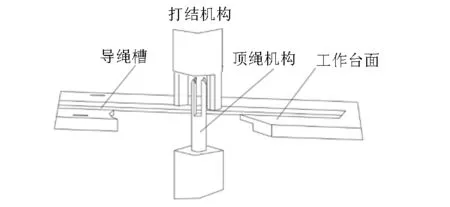

2.5 打結模塊

牡蠣采苗串的固結要求不同于海帶打結機的單結制作,亦不同于縫紉機的雙線連續打結,而是單線成串制結,且每相鄰采苗器間距要求為約15 cm[9-10]。打結模塊[11-12]如圖8所示。當聚氯乙烯帶沖孔后,由收繩系統牽引至穿繩孔的位置,在氣缸驅動下,頂繩機構將兩股尼龍繩從下方平滑地垂直頂過聚氯乙烯帶上的沖孔,其弧形頂端托住繩子,形成拱形繩孔,使鎂鋁合金絲能穿過頂繩機構頂端U形槽,待鎂鋁合金絲裁斷,步進電機驅動旋轉機構以頂繩機構U形槽為支點和固定端,繞頂繩裝置360°旋轉,形成S型結,將尼龍繩固結在聚氯乙烯片的通孔上方,頂繩裝置回收,繩子不會被帶回,打結工序完成(圖9)。

圖8 打結模塊

圖9 打結效果示意圖

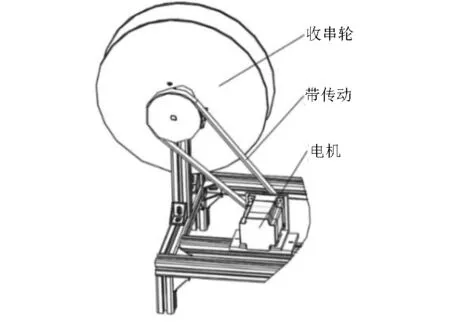

2.6 繩帶輸送模塊

繩帶輸送模塊(收串機構)對沖完孔的采苗片實現定距傳輸[13-16],精準地將采苗片上的孔輸送至指定固結位置,且避免出現累計傳輸誤差以影響固結工作[17]。收串機構(圖10)將定距送片與收合采苗串同步結合,通過尼龍繩牽引聚氯乙烯帶完成片的傳輸,避免聚氯乙烯片與送片導向槽之間因摩擦力過大而引起翹曲現象,從而阻礙傳輸,同時也完成了頂繩、打結工序的張緊和采苗串的收合。在尼龍繩和聚氯乙烯帶緊固結合后,由收串輪對采苗串進行收集,同時尼龍繩牽引原料帶沿工作臺上的送片導向槽行進,實現采苗串成品和原料的傳輸。定距輸送帶通過定位沖孔裝置和固結裝置中間的漫反射式激光傳感器實現精準定位。從左到右定位沖孔工位、光電傳感器檢測工位、固結工位之間間隔的采苗片長度。收串輪轉動,直到光電傳感器檢測到聚氯乙烯帶上的通孔,收串電機停止,此時聚氯乙烯帶上的通孔被精確送到固結工位,以保證頂繩繞絲桿能順利穿過通孔完成聚氯乙烯帶的固結,接著設備同步完成沖孔、頂繩固定、裁片動作后,收串輪繼續轉動開始下一個工藝流程。

圖10 收串機構

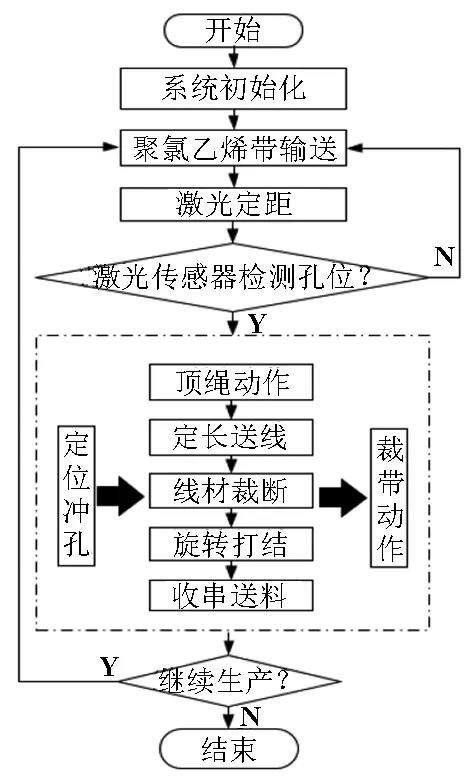

3 控制系統設計

根據牡蠣采苗串的生產工藝和機械結構,以西門子S7-200 PLC為控制核心,精確控制各執行元件動作。以西門子Smart 700 IE 液晶觸摸屏為人機交互界面,實現生產過程實時監控,工藝參數實時修改,實時數據庫以及報警等功能[18-22]。使用Step7 MicroWIN編程軟件,編制PLC梯形圖程序,保證各個程序塊的共同協調運作。如遇某個環節故障,全部工作部件停止,直至故障排除后方能啟動。PLC控制系統控制程序流程如圖11所示。

圖11 控制流程圖

4 試驗分析

4.1 采苗串生產情況

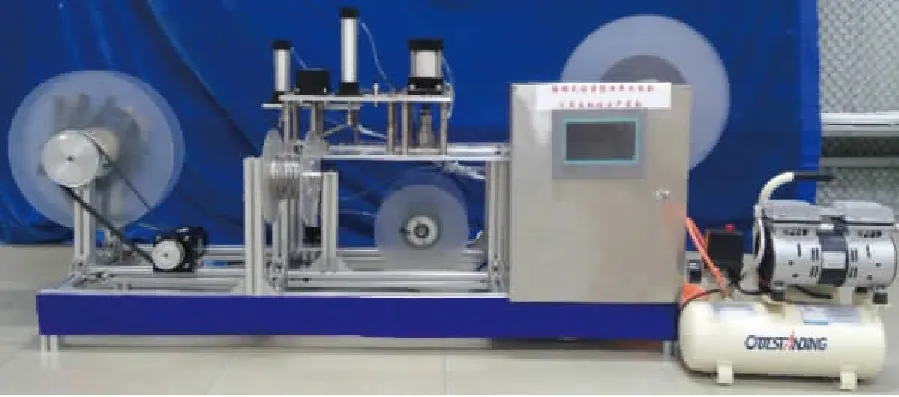

圖12為結繩式牡蠣采苗串自動化生產裝置試驗樣機。為了驗證所設計的牡蠣采苗串自動化生產裝置功能的可行性和性能的穩定性,設置5組試驗,每組自動加工20 min,試驗用聚氯乙烯帶寬度為28 mm,定距向前輸送150 mm;防銹鎂鋁合金絲定距輸送距離50 mm,隨旋轉繞線機構順時針回旋360°。試驗制得牡蠣采苗串情況如圖13所示。

圖12 試驗樣機

圖13 分組試驗制得牡蠣采苗串

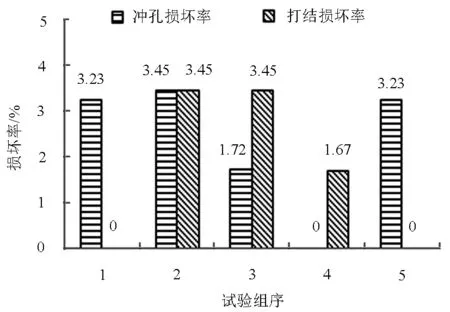

圖13A為生產的新型牡蠣采苗串,試驗各組采苗串結點打結基本完好,防銹鎂鋁合金絲形成S型結以及裁帶均未出現較大質量問題,不影響采苗串的使用;圖13B所示為完好的聚氯乙烯帶沖孔;圖13C紅線圈所示,出現個別沖孔撕裂的情況,可能是由于在沖孔模塊凹凸模具的結構設計方面存在不足;圖13D所示為正常防銹鎂鋁合金絲形成S型結,其中紅圈所示位置為尼龍繩穿引位置;圖13E紅圈所示為尼龍繩穿引位置,出現單面閉合情況,在長期使用過程中可能引起尼龍繩滑落,可能是由于頂繩機構將尼龍繩垂直頂過聚氯乙烯帶上的沖孔,形成拱形繩孔的角度有所偏差導致。

采苗串生產損壞率計算:

k=q/(a·b)

(5)

式中:k—損壞率,%;q—沖孔/制結損壞數,個;

a—采苗串串數,串;b—每串采苗串上制結數,個/串。獲得試驗制結情況如圖14所示。采苗串自動化生產裝置在連續加工狀態下,生產的平均成功率達96.55%以上,人機交互界面實時顯示設備運行狀態,整機運行安全平穩,未發生卡料現象。

圖14 試驗各組的損壞率情況

4.2 可選用制結材料對比

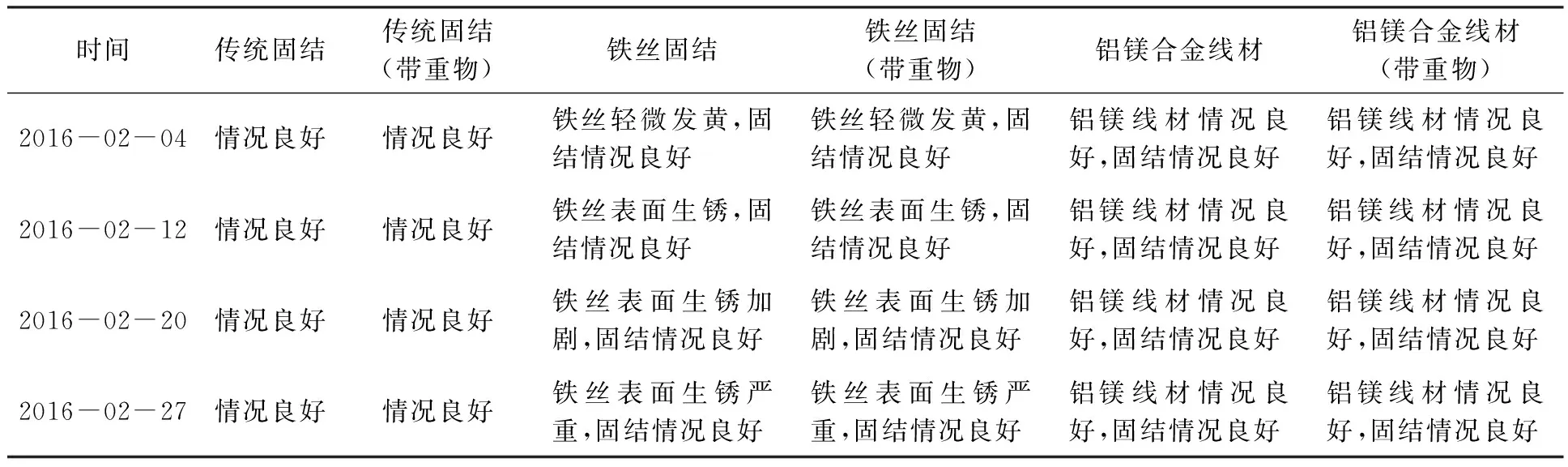

為了保證鎂鋁合金線材作為打結材料固結的可靠性,將傳統的牡蠣采苗串與設計所用的采苗串浸于海水中進行對照實驗。按時間分別記錄采苗串的情況。截取1個月的實驗數據用以參考。由表1可知,鋁鎂合金線材固結的牡蠣采苗串在經歷了1個月以上的海水沖刷與浸泡后,線材表面沒有生銹失效的情況,固結情況良好,牡蠣苗片的位置也沒有發生很明顯的變化,符合預期的要求。

表1 制結材料試驗對比情況

4.3 自動化樣機與人工成本對比分析

試驗樣機制作成本主要包括機械結構制作加工費和控制系統硬件材料費等。其中機械結構制作加工費約7 800元。控制系統硬件如西門子PLC S7—200,1300元;位控模塊EM253,750元;步進電機86BYG250B、86BYG250H和42BYGH47,1 100元;開關電源,190元;人機交互界面西門子Smart 700 IE,1 080元;其他780元。合計13 000元。牡蠣采苗串需求量:

K=n/(m·s)

(6)

式中:K—牡蠣采苗串需求量,串/年;n—牡蠣年產量,萬t;m—每串附著牡蠣質量,kg;s—牡蠣采苗串使用壽命,年。

以2016年牡蠣年產量進行估算,牡蠣采苗串需求量為2.44×108(串/年)。傳統方式制備牡蠣采苗串需雇傭工人,以工人每天工作10 h計算,每個工人每年可以固結約500串,為了滿足以上牡蠣采苗串年需求量,需要雇傭約48.8萬的工人;而按現有的每串人工費0.2元計,每年需花費的人工費約為4 880萬元。表明牡蠣采苗串的制備效率有很大的提升空間,且其加工費用也有很大的縮減空間。如果能夠使用合理的機械代替人工,進行牡蠣采苗串自動化生產制備,不但能提高效率、降低成本和釋放勞動力,還能促進水產養殖業的自動化發展。

5 結論

結繩式牡蠣采苗串自動化生產裝置通過模塊化設計,利用齒形帶傳動和氣壓傳動相結合的動力傳輸方式,實現采苗串的自動化生產,同時在一次工作中完成輸送、沖孔、打結、裁剪、回收等,提高了生產效率,降低了勞動強度和人工成本。試驗表明,該裝置結構設計合理,已基本上實現預期功能,傳感器檢測與PLC系統共同作用,運行平穩可靠。該裝置目前僅適用于生產垂下式牡蠣采苗串,考慮到今后在水產養殖業上的推廣,可以通過對樣機機械結構和控制系統的完善、調整,實現多種固著型貝類采苗串的自動化生產。

□