基于Profibus總線的海上油田電潛泵控制系統設計與應用

李志鵬 苗 杰

(中海油能源發展股份有限公司工程技術分公司,天津300452)

0 引言

現場總線是安裝在生產過程區域的現場設備、儀表與控制室內的自動控制裝置、系統之間的一種串行、數字式、多點通信的數據總線。現場總線技術得以實現的一個關鍵,是要在自動化行業中形成一個制造商們共同遵守的現場總線通信協議技術標準,制造商們能按照標準生產產品,系統集成商們能按照標準將不同產品組成系統,這就提出了一個確立現場總線標準的問題。Profibus就是所有現場總線標準中的一種,而Profibus-DP則是一種高速低成本通信,用于設備級控制系統與分散式I/O的通信協議。

下面將詳細介紹Profibus-DP現場總線在控制系統中的應用,并討論如何用它來實現海上油田電潛泵控制系統的設計。

1 設計概要

以潛油電泵所采用的西門子G150變頻控制系統為例,本設計基于Profibus-DP通信協議構建一個簡單的控制系統實例。系統結構如圖1所示。

圖1 本設計的控制系統圖

本系統可以應用于變頻移動控制站。

2 主要系統硬件組成

(1)上位機:裝有CP5611通信板卡的工控機電腦。

上位機系統:Windows XP操作系統、WinCC6.0組態軟件、STEP7 5.3 PLC程序設計軟件。

(2)PLC:采用西門子PLC S7-314C-2DP。此PLC硬件參數為:64 KB工作存儲器;0.1 ms/1 000條指令;集成有DI24/DO16、AI5/AO2;4路脈沖輸出(2.5 kHz);4通道計數與測量增量型編碼器24 V(60 kHz);集成定位功能;MPI+DP連接器(DP主站或DP從站);多排最多可組態31個模塊;用于直接數據交換的發送和接收功能、恒定總線循環時間、路由、S7通信(可裝載的FBs/FCs)、固化程序V2.0。

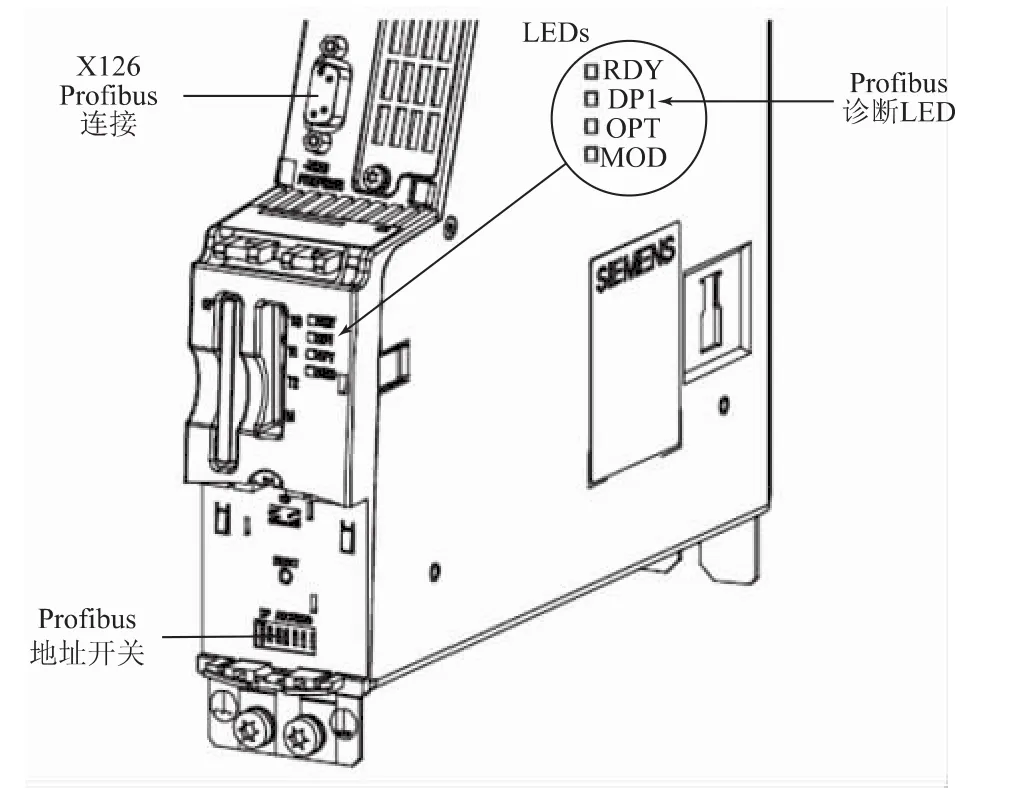

(3)變頻器:西門子G150變頻器,擁有Profibus接口的控制單元,如圖2所示。

圖2 西門子G150系列變頻器帶Profibus接口的控制單元

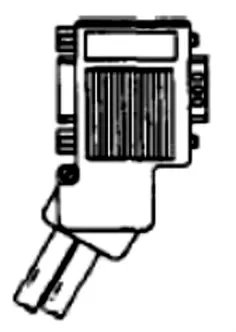

(4)所有硬件通過屏蔽雙絞電纜和RS485連接。因為有中端電阻,電纜必須通過Profibus連接器連接,連接器如圖3所示。

圖3 有PG/PC連接的Profibus連接器

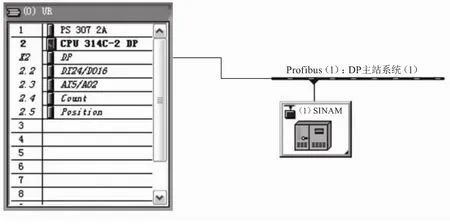

3 在STEP7中的系統硬件組態結構

在STEP7 5.3中,通過硬件添加即可組態這個硬件系統,設置相關參數后即可測試各硬件的連接狀態。

組態步驟:新建項目→插入站點SIMATIC300→進入SIMATIC300硬件配置→在右側硬件欄中選擇SIMATIC300導軌:RACK-300→在導軌第一欄中添加PS-300中的一個電源→在導軌第二欄中添加CPU-300中的PLC S7-314C-2DP→設置DP中的參數,為其添加Profibus通信網絡,此處速率選擇了1.5Mbit/s,地址為30→在Profibus總線上添加變頻器設備(若沒有該硬件,可通過安裝其GSD文件添加此硬件)→設置變頻器控制單元上的地址,要與此變頻器物理地址一致→在變頻器插槽中添加其報文類型為Telegram MAX:16/16 PZD,其起止地址可設置為0~31。

STEP7下的硬件組態如圖4所示。

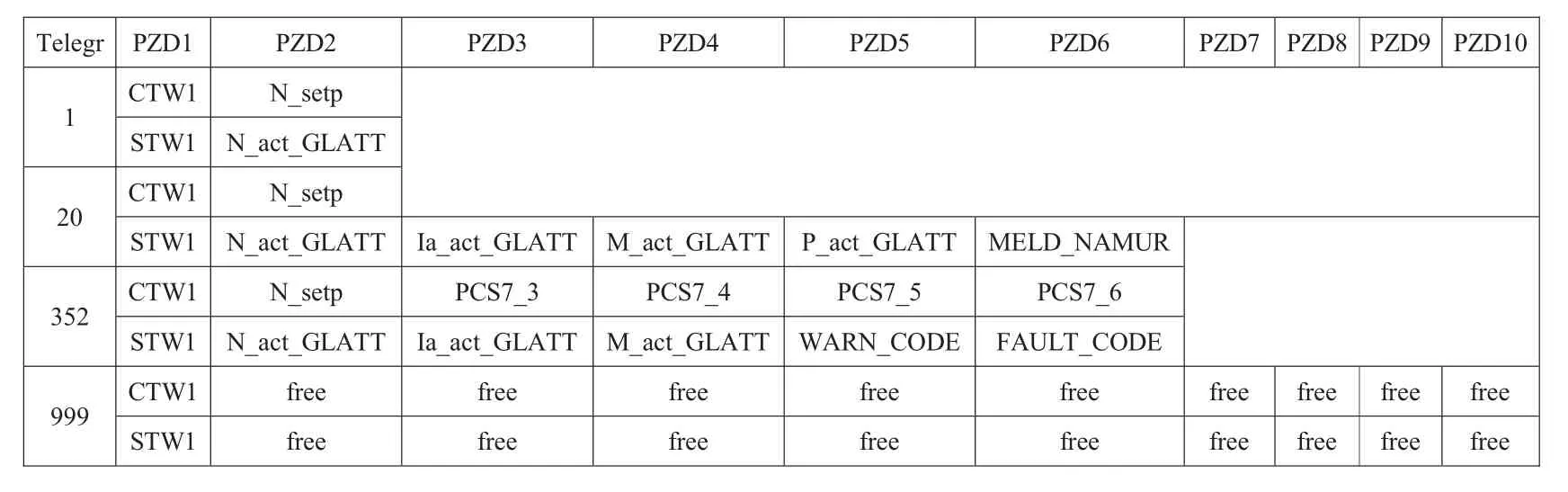

表1 西門子G150變頻器Profibus的報文結構

圖4 STEP7下的硬件組態

4 在WinCC中的系統組態

WinCC系列組態軟件是西門子公司針對自動化控制系統而開發的,實現了對控制系統的實時監控。它是對S7-300系列PLC監控的主要方法,通過組態監控界面對系統進行監控可以增加人機交互的能力,使操作人員實時地監控系統工作情況,并使系統操作變得方便。

WinCC采用了最新的32位技術的過程監控軟件,具有良好的開放性和靈活性。無論是單用戶系統,還是冗余多服務器/多用戶系統,WinCC均是較好的選擇。通過ActiveX、OPC、SQL等標準接口,WinCC可以方便地與其他軟件進行通信。

WinCC的設置:在WinCC變量管理器中添加一個新的驅動程序,新的驅動程序選擇SIMATIC S7 Protocol Suite.chn→在其中的Profibus屬性中設置站地址,此地址與PLC通信模塊的地址一致,這里設置為30→建立外部變量,各變量地址對應PLC中的數據地址。

5 西門子G150變頻器Profibus的報文結構

西門子G150變頻器Profibus的報文結構如表1所示。

若使用標準報文,則將P0922參數設置為352。若使用自由報文,則將P0922參數設置為999。PIW0即為STW1對PLC的輸入地址,PQW2即為PLC對頻率設定值的輸出地址,PIW4即為電流實際值對PLC的輸入地址。各實際值均為16位,如速度實際值:位15確定速度實際值的符號,0為正,1為負,速度實際值通過P2000設定N_act=4000hex或16384dec=P2000中的速度。

6 結語

通過這種方式,G150變頻器與PLC的通信很方便,變頻器通過報文與PLC數據塊中定義的地址連接,而上位機中的WinCC通過定義變量可以對PLC程序數據塊中的地址進行訪問,如此便實現了整個系統的數據通信及上位機控制。

通過上位機WinCC組態與PLC程序設計,可以實現很多的系統功能,包括數據通信、狀態監視、系統控制、運行記錄等,實現了對現場多個油井的潛油電泵進行集中監控,有效提高了整個油田生產系統的操作及運維效率。