加氫反應器定期檢驗方案的制定及結果分析

李昳心,亢春生

(西安特種設備檢驗檢測院,陜西西安 710065)

0 引言

加氫反應器是煉油化工行業(yè)的關鍵設備,承受高溫、高壓、臨氫環(huán)境且造價昂貴,因其制造工序復雜,運行條件苛刻而導致多種材料損傷,再加上許多設備超期服役產生各種缺陷,定期檢驗可以及時發(fā)現(xiàn)存在的安全隱患,是保障此類設備安全運行的重要環(huán)節(jié)。

1 加氫反應器制造選材和運行中的損失模式

加氫反應器筒體基層采用的鉻鉬鋼,具有較好的淬火性、高溫加工性、沖擊吸收性及抗高溫氫腐蝕性,但不能耐高溫H2S腐蝕,必須在反應器殼體基材上堆焊不銹鋼防腐層。堆焊層一般為雙層,內側堆焊過渡層(E309L)可阻止表面裂紋向母材擴散,表層(E347L)能有效抵抗H2S腐蝕。雖然在設計選材上都選用耐熱鉻鉬鋼及防腐堆焊層材料,但仍然可能發(fā)生回火脆化、氫致剝離、氫致裂紋等材料損傷,最終可能導致加氫反應器失效。針對其特殊選材、結構及失效模式制定定期檢驗方案。

2 加氫反應器檢驗方案的制定

某石化廠準備將一臺停用狀態(tài)下的加氫反應器移裝至外省石化廠,移裝前進行定期檢驗。裝置基本參數(shù):容積29.52 m3,內徑1800 mm,制造日期2004年1月,高度17 000 mm,設計壓力8.4 MPa,最高工作壓力8 MPa,設計溫度410℃,使用溫度380℃,設計壁厚(筒體60 mm,封頭40 mm),工作介質:油、油氣、H2,H2S(2%),主體材料 12Cr2Mo1R+堆焊(堆焊層 TP309L+TP347L≥6.5 mm)。

通過對該加氫反應器設計、制造及運行記錄的審查,保溫層外觀檢驗,結合實際運行情況以及主要損傷模式,制定定期檢驗方案。

(1)宏觀檢驗。主要采用目視方法(必要時利用內窺鏡、放大鏡或者其他輔助儀器設備、測量工具)檢驗壓力容器本體結構、幾何尺寸、表面情況以及焊縫、隔熱層、堆焊層是否滿足容器安全使用要求。

(2)壁厚測定。采用超聲測厚方法,測定位置應有代表性,有足夠的測點數(shù)。測定后標圖記錄,對異常測厚點做詳細標記。若發(fā)現(xiàn)母材存在分層缺陷,應增加測點或采用超聲檢測,查明分層分布情況以及母材表面的傾斜度,同時作圖記錄(利用厚度測量法對堆焊層的厚度進行測量)。

(3)硬度測定。對有材料劣化傾向的容器,通過硬度定點檢測監(jiān)測材料的劣化程度。

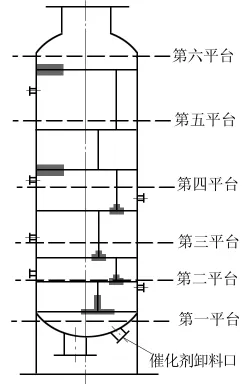

(4)磁粉檢測。對反應器外表面進行磁粉檢測抽查(檢驗員認為有必要時增加抽查比例);所有接管與本體連接焊縫100%;下過渡段與裙座連接焊縫100%;筒體對接焊縫及縱焊縫抽查20%;上、下彎管對接焊縫100%;上彎管吊耳和彎管外部連接角焊縫100%;上人孔固定螺栓以及可拆卸螺栓抽查;制造過程焊縫返修部位;硬度值偏高的部位;使用過程中超溫焊縫部位。見圖1。圖中深色部位為磁粉、外表面超聲部位,丁字焊縫3個方向各500 mm,環(huán)縫區(qū)域程度為1000 mm。

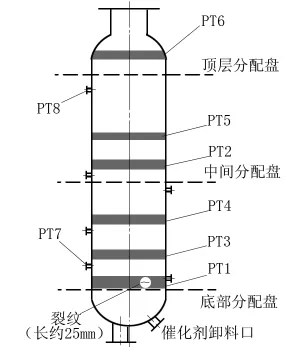

(5)滲透檢測。對反應器內表面進行滲透檢測抽查(檢驗員認為有必要時增加抽查比例);上、下封頭過渡段內表面堆焊層100%;環(huán)焊縫下(上)300 mm內表面堆焊層100%;凸臺堆焊層及其上下各300 mm范圍內100%;反應器內壁堆焊層補焊部位100%;熱電偶套管手工堆焊部位100%;人孔內壁堆焊層100%;使用過程中超溫部位堆焊層;對不易進行磁粉的部位進行滲透探傷檢查缺陷,見圖2。圖中深色部位為內表面檢測部位,其中PT1,PT2為初次表面探傷部位,PT3~PT6為擴探部位。PT7,PT8為接管內表面滲透探傷,探傷范圍為接管周圍200 mm。

(6)埋藏缺陷超聲波檢測。采用普通超聲,必要時采用TOFD(Time Of Flight Diffraction,衍射時差法超聲檢測技術);外表面筒體環(huán)、縱縫抽查20%;反應器上、下封頭焊縫及兩側各300 mm范圍100%;制造過程焊縫返修部位;使用過程中超溫焊縫部位。

(7)必要時增加射線檢測、金相檢驗、強度校核、耐壓試驗等檢驗項目。

圖1 磁粉、超聲檢測部位

3 檢驗結果分析

(1)宏觀檢驗時,隔熱層局部破損,本次檢驗時,外表面隔 熱層已全部拆除,外表面局部銹蝕嚴重,應重新打磨除銹,進行防腐和絕熱處理。

(2)埋藏缺陷超聲波檢測中,斜探頭掃查外表面時未發(fā)現(xiàn)可記錄的超標缺陷;利用直探頭掃查堆焊層剝離時,未發(fā)現(xiàn)堆焊層剝離缺陷。

(3)內表面滲透檢測時,下數(shù)第一筒節(jié)發(fā)現(xiàn)表面裂紋1處,長 25 mm(圖 3),缺陷位置為檢驗人員在容器內部面向催化劑卸料口,以卸料口中心點為參考點,垂直向上900 mm,水平向右270 mm處。打磨消除后,凹坑最大深度2 mm。經(jīng)擴大檢測比例,未發(fā)現(xiàn)其他裂紋。根據(jù)圖紙要求,堆焊層厚度(TP309L+TP347L)≥6.5 mm,其中347L最小有效厚度3 mm,故該設備投入使用前,上述凹坑應補焊至設計圖紙要求的厚度。堆焊層上發(fā)現(xiàn)的表面裂紋為堆焊層氫致裂紋,裂紋由堆焊層向容器母材擴展。在本次檢驗中,表面裂紋打磨至2 mm,裂紋消除,由此可以推斷該裂紋未穿過347L堆焊層。現(xiàn)有的研究結果認為,不銹鋼表面裂紋形成機制可能是:①堆焊層中存在的б相以及在操作中吸氫引起的氫脆使得堆焊金屬脆化。②脆化后的堆焊金屬在熱應力、局部應力集中或焊接殘余應力的作用下,可能萌生裂紋并逐漸擴展。

圖2 滲透檢測及裂紋部位

圖3 內表面裂紋

4 結束語

通過針對性定期檢驗,發(fā)現(xiàn)在役加氫反應器運行、使用過程中產生的缺陷。及時消除缺陷,排除安全隱患,防止事故的發(fā)生,保證壓力容器在檢驗周期內的安全運行。