變孔密篩管控流完井參數(shù)優(yōu)化及數(shù)值模擬分析

陳 陽

(1. 中國(guó)石化勝利石油工程有限公司鉆井工藝研究院,山東東營(yíng) 257017;2. 中國(guó)石油和化學(xué)工業(yè)聯(lián)合會(huì)“非常規(guī)油氣鉆完井技術(shù)重點(diǎn)實(shí)驗(yàn)室”)

水平井分段控流完井已成為實(shí)現(xiàn)油藏向水平井均衡供液、防止地層水在投產(chǎn)段單點(diǎn)突破的有效手段,在國(guó)外獲得大量現(xiàn)場(chǎng)應(yīng)用[1-5]。控流完井的核心工具為流入控制器(ICD)和流入控制閥(ICV),為了產(chǎn)生足夠的控流壓降,控流構(gòu)件過流斷面較小,控流流道較長(zhǎng),實(shí)際生產(chǎn)時(shí)極易堵塞,難以適應(yīng)國(guó)內(nèi)油田開發(fā)常遇的儲(chǔ)層易出砂和泥質(zhì)含量高等復(fù)雜環(huán)境。為解決上述問題,提出并現(xiàn)場(chǎng)應(yīng)用了水平井變孔密篩管控流完井,該完井方法通過篩管基管上的孔眼產(chǎn)生控流壓降,同時(shí)保留適當(dāng)?shù)暮Y管泄流面積,其制造工藝簡(jiǎn)單,可靠性高,易于被采油廠接受。然而,該完井方法缺乏理論支撐,僅憑經(jīng)驗(yàn)制定控流參數(shù),無法保證控流效果,對(duì)此,本文建立起配套的控流參數(shù)優(yōu)化方法,并通過數(shù)值模型對(duì)比分析方法論證控流參數(shù)優(yōu)化設(shè)計(jì)的必要性。

1 水平井變孔密篩管控流完井簡(jiǎn)介

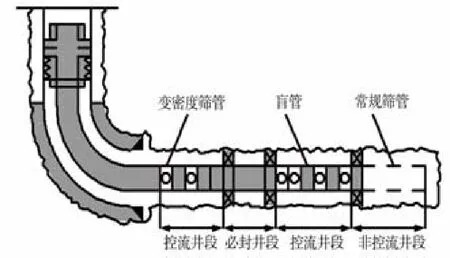

該完井方法將入井前預(yù)先設(shè)計(jì)的變孔密篩管和盲管串聯(lián)形成控流完井管柱下入水平井裸眼投產(chǎn)段,并配合分段完井實(shí)現(xiàn)分段控流,完井管柱結(jié)構(gòu)如圖1所示。在完井管柱中:①變孔密篩管:通過基管上孔眼產(chǎn)生當(dāng)前控流井段所需控流壓降;②盲管:不具備流體通過管壁的通道,可使當(dāng)前控流井段的變孔密篩管匯集更多油藏產(chǎn)液,有利于充分發(fā)揮其控流性能;③常規(guī)濾砂管:布置在非控流井段,通常為產(chǎn)能較低的投產(chǎn)井段,以便充分保持其泄流強(qiáng)度;④管外封隔器:封隔完井管柱與井壁間環(huán)空,實(shí)施分段完井。

圖1 水平井變孔密篩管控流完井管柱結(jié)構(gòu)示意

2 控流參數(shù)優(yōu)化方法

本節(jié)以D21P24井為實(shí)例井,介紹變孔密篩管控流完井參數(shù)的優(yōu)化設(shè)計(jì)方法。

2.1 基本參數(shù)

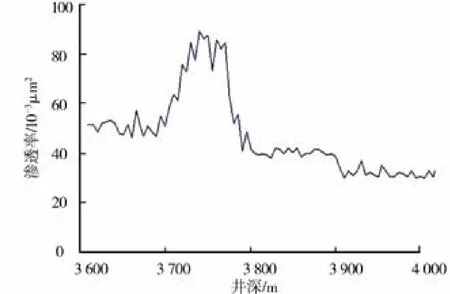

D21P24井為開發(fā)斷塊油藏剩余油的水平井,開發(fā)油層的基本參數(shù)如下:油藏厚度20 m,油藏壓力32 MPa,孔隙度27%。投產(chǎn)段距油藏頂部5.6 m,A靶點(diǎn)井深3 608 m,B靶點(diǎn)井深4 017 m,裸眼井筒直徑215.9 mm,變孔密篩管、常規(guī)濾砂管和盲管單根長(zhǎng)度10 m,外徑127 mm。油藏條件下原油黏度24 mPa·s,原油體積系數(shù)1.3,標(biāo)準(zhǔn)狀態(tài)下原油密度0.89 g/cm3,地層水密度1.1 g/cm3。初始配產(chǎn)油量95 m3/d,初始產(chǎn)液含水率68%,投產(chǎn)段測(cè)井滲透率剖面如圖2所示。

圖2 實(shí)例井投產(chǎn)段測(cè)井滲透率剖面

2.2 優(yōu)化步驟

由圖1可知,各控流井段控流參數(shù)包括:盲篩比(即盲管與變孔密篩管數(shù)目之比)、變孔密篩管基管上孔密和孔徑,具體優(yōu)化方法表述如下:

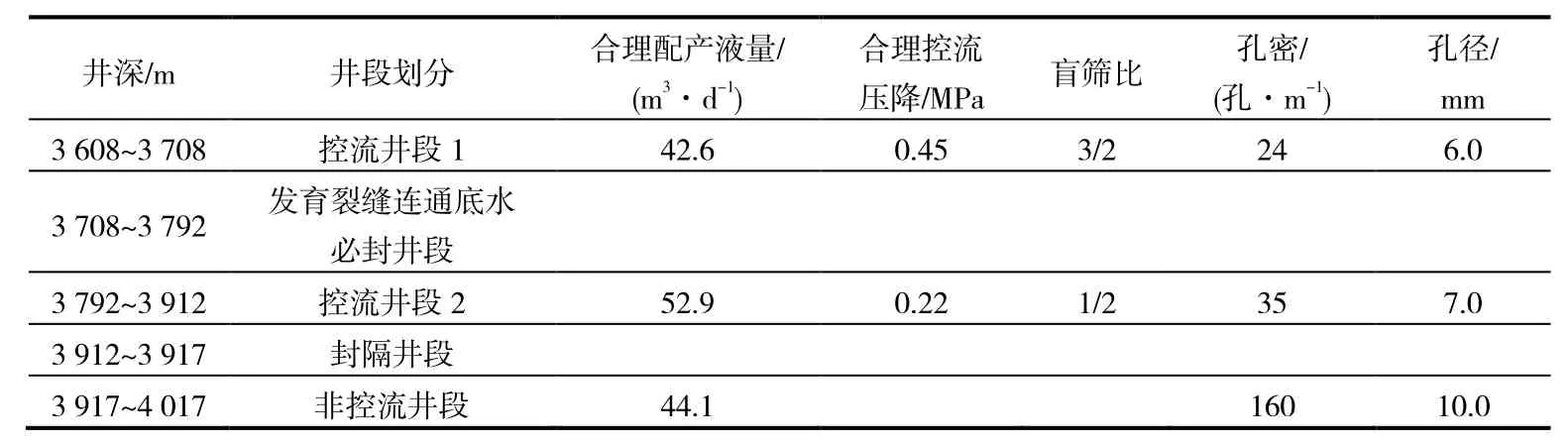

(1)優(yōu)化前準(zhǔn)備。根據(jù)水平井均衡供液完井靜態(tài)控流參數(shù)設(shè)計(jì)方法[6],完成水平井投產(chǎn)段分段、各投產(chǎn)井段合理配產(chǎn)液量和各投產(chǎn)井段合理控流壓降計(jì)算三部分工作,實(shí)例井的計(jì)算結(jié)果如表1中第1至4欄所示;

(2)列出當(dāng)前控流井段盲篩比的備選值Ra(即盲篩比所有可能取到的值)。根據(jù)當(dāng)前控流井段長(zhǎng)度確定出變孔密篩管和盲管的總數(shù)!,則R#可由式(1)確定:實(shí)例井控流井段1的長(zhǎng)度為100 m,可排布10 根管子,則!=10,因此有R1=0,R2=1/9,R&=1/4,…,R1'=9/1;

(3)根據(jù)需要列出當(dāng)前控流井段變孔密篩管基管孔密的備選值()和孔徑的備選值*+。其中,(可取1至180孔/m,*可取1.0至15.0 mm,考慮到實(shí)例井的實(shí)際情況,可適當(dāng)縮小(和*的取值范圍以便提高優(yōu)化速度,即(取15至50孔/m,*取4.0,5.0,…,9.0,10.0 mm。

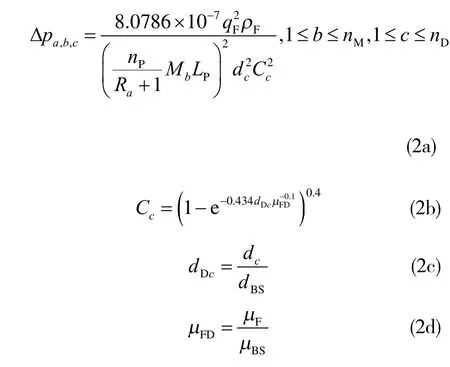

(4)各取三種控流參數(shù)任一備選值形成多種參數(shù)組合,比如取R1=0,(1=15孔/m,*1=4.0 mm形成一個(gè)組合,或者取R&=1/4,(2=16孔/m,*,=10.0 mm等等,計(jì)算當(dāng)前控流井段在當(dāng)前參數(shù)組合條件下的控流壓降Δp[7]:

上述式中,-為孔密備選值總數(shù);.為孔徑備選值總數(shù);/0為當(dāng)前控流井段合理配產(chǎn)液量,m3/s;10為流體密度,kg/m3;23為變孔密篩管長(zhǎng)度,m;40為流體黏度,Pa·s;*56為基準(zhǔn)直徑,*56=1 m;456為基準(zhǔn)黏度,456=1 Pa·s。借助計(jì)算程序?qū)λ锌赡芰谐龅膮?shù)組合分別計(jì)算出對(duì)應(yīng)的Δp。

(5)篩選出合理的參數(shù)組合。對(duì)于某一參數(shù)組合R7,(8和*9,代入式(2)中得到Δpa*,b*,c*,如果滿足:

則當(dāng)前參數(shù)組合保留,否則舍去。

式中:Δρ;為當(dāng)前控流井段所需的合理控流壓降,MPa,如表1中第4欄所示;ε為相對(duì)誤差上限,無因次,ε可取0.05。

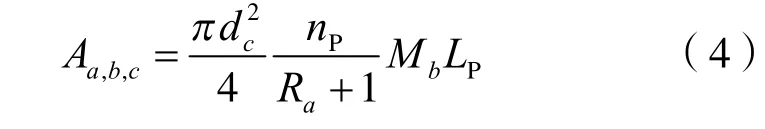

(6)優(yōu)選當(dāng)前控流井段的控流參數(shù)。對(duì)于所有保留下來的參數(shù)組合,計(jì)算出對(duì)應(yīng)的泄流面積A:

選擇最大泄流面積對(duì)應(yīng)的參數(shù)組合,作為當(dāng)前控流井段的控流參數(shù)。例如實(shí)例井控流井段1的最佳參數(shù)組合為R,= 3/2,(1'= 24孔/m,*&= 6.0 mm。

(7)重復(fù)步驟(2)至(6),進(jìn)行下一個(gè)控流井段控流參數(shù)的優(yōu)選。

2.3 優(yōu)化結(jié)果

根據(jù)基本參數(shù)和第 2.2節(jié)介紹方法,計(jì)算出實(shí)例井控流井段1和控流井段2的控流參數(shù)優(yōu)化結(jié)果,如表1中第5至7欄所示,從而得到變孔密篩管控流完井的優(yōu)化方案。

表1 優(yōu)化控流參數(shù)

3 對(duì)比分析

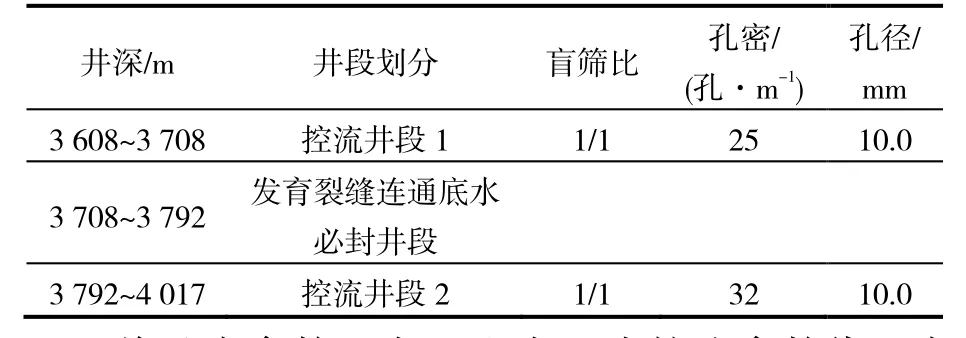

在建立本文優(yōu)化方法之前,變孔密篩管控流完井方法已在實(shí)例井D21P24井實(shí)施應(yīng)用,其控流參數(shù)根據(jù)現(xiàn)場(chǎng)工程師的經(jīng)驗(yàn)制定,即經(jīng)驗(yàn)方案,如表2所示。2.3節(jié)的優(yōu)化方案并非D21P24井的實(shí)際入井方案,但本節(jié)通過數(shù)值模擬分析方法,對(duì)比優(yōu)化方案和經(jīng)驗(yàn)方案條件下實(shí)例井的生產(chǎn)動(dòng)態(tài),以便論證控流完井參數(shù)優(yōu)化設(shè)計(jì)的必要性。

表2 經(jīng)驗(yàn)控流參數(shù)

將基本參數(shù)、表1和表2中控流參數(shù)代入水平井微元段耦合流動(dòng)模型[8],求得投產(chǎn)初期優(yōu)化和經(jīng)驗(yàn)方案條件下實(shí)例井投產(chǎn)段產(chǎn)液流入剖面,如圖3所示,圖3同時(shí)給出常規(guī)濾砂管完井條件下實(shí)例井投產(chǎn)段產(chǎn)液流入剖面作為參照。正式計(jì)算之前已使用實(shí)測(cè)產(chǎn)液量修正數(shù)值模型。

由圖3可知,對(duì)于3 608 ~3 708 m井段,其生產(chǎn)壓差高且產(chǎn)能高,優(yōu)化方案在該投產(chǎn)井段采用高控流強(qiáng)度參數(shù),即高盲篩比、小孔密和小孔徑,抑制過高泄流強(qiáng)度;對(duì)于3 917~4 017 m井段,其生產(chǎn)壓差低且產(chǎn)能低,因此優(yōu)化方案未對(duì)該投產(chǎn)井段實(shí)施控流,充分保持其泄流強(qiáng)度,從而實(shí)現(xiàn)油藏向?qū)嵗懂a(chǎn)段均衡供液。相比之下,經(jīng)驗(yàn)方案未有效抑制3 608~3 708 m井段泄流強(qiáng)度,卻又過分抑制了3 917~4 017 m井段泄流強(qiáng)度,因此未達(dá)到良好控流效果。

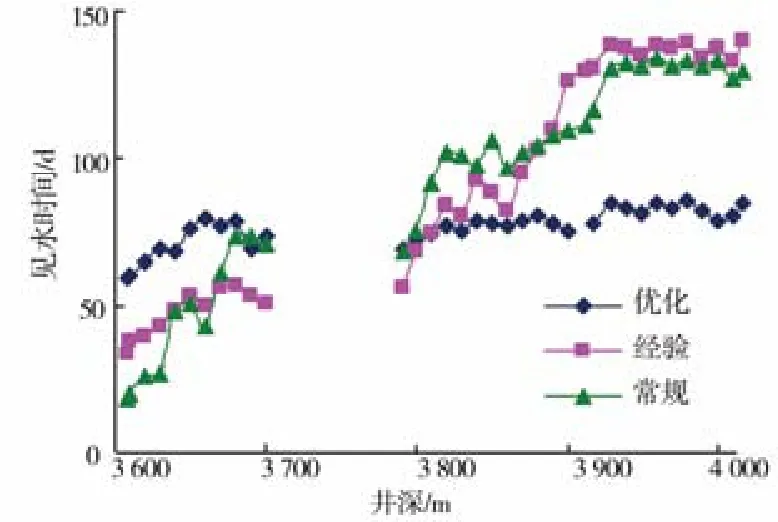

將基本參數(shù)、表1和表2中控流參數(shù)代入水平井見水時(shí)間模型[9-10],得到優(yōu)化方案和經(jīng)驗(yàn)方案條件下實(shí)例井投產(chǎn)段見水時(shí)間剖面,如圖 4所示,圖4同時(shí)給出常規(guī)完井條件下實(shí)例井投產(chǎn)段見水時(shí)間剖面作為參照。正式計(jì)算之前已使用實(shí)測(cè)見水時(shí)間修正數(shù)值模型。由圖4可知,優(yōu)化方案使得實(shí)例井投產(chǎn)段見水時(shí)間剖面趨于均衡,整體上有效延長(zhǎng)了水平井見水時(shí)間,達(dá)到61.4 d,而經(jīng)驗(yàn)方案條件下水平井見水時(shí)間僅有33.6 d。

圖3 實(shí)例井投產(chǎn)段產(chǎn)液流入剖面

圖4 實(shí)例井投產(chǎn)段見水時(shí)間剖面

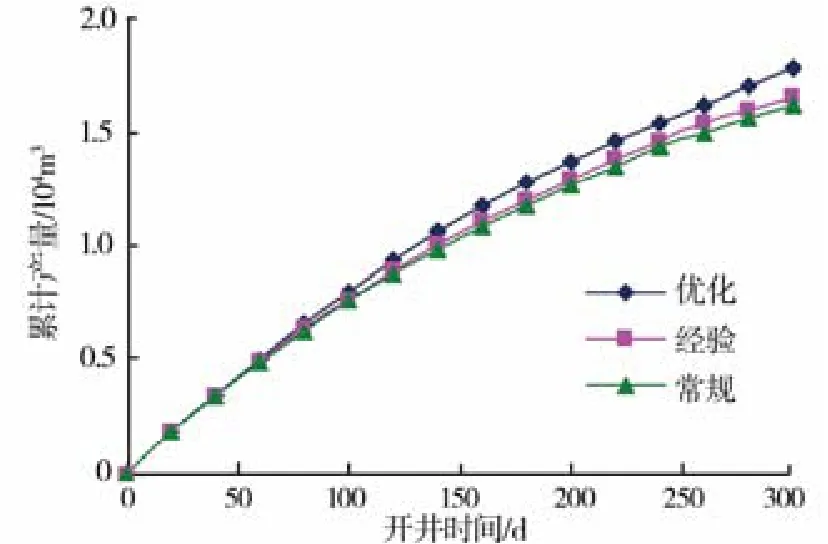

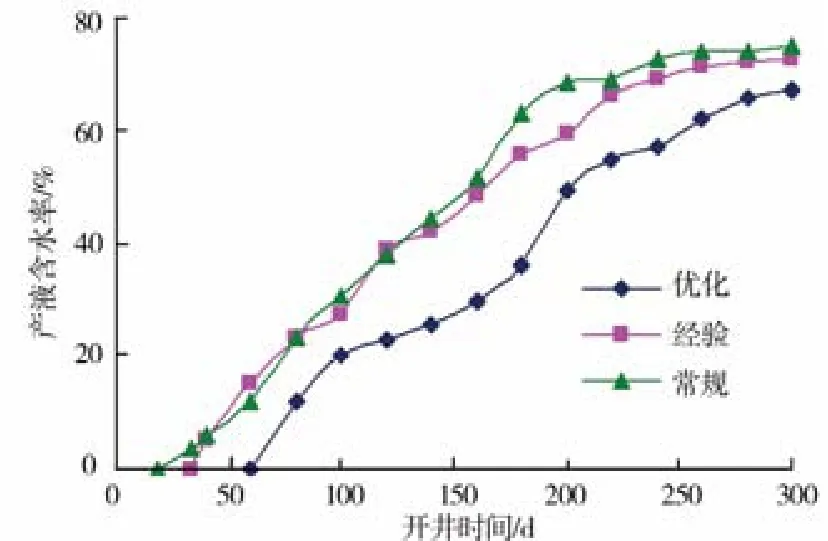

將基本參數(shù)、表1和表2中控流參數(shù)代入三維空間油水兩相黑油模型,得到優(yōu)化方案和經(jīng)驗(yàn)方案條件下實(shí)例井累積產(chǎn)油量和產(chǎn)液含水率變化曲線,如圖5和圖6所示, 圖5和圖6同時(shí)給出常規(guī)完井條件下實(shí)例井累積產(chǎn)油量和產(chǎn)液含水率變化曲線作為參照。正式計(jì)算之前已使用實(shí)測(cè)產(chǎn)油量和產(chǎn)液含水率修正數(shù)值模型。由圖5和圖6可知,相比常規(guī)完井,開井300 d時(shí),優(yōu)化方案條件下原油累積產(chǎn)量增幅和產(chǎn)液含水率降幅分別達(dá)9.69%和10.68%,經(jīng)驗(yàn)方案僅為2.13%和2.99%,表明優(yōu)化方案的控水穩(wěn)產(chǎn)效果更好。

4 結(jié)論

圖5 實(shí)例井累積產(chǎn)油量變化

圖6 實(shí)例井產(chǎn)液含水率變化

(1)建立了一套水平井變孔密篩管控流完井參數(shù)優(yōu)化方法,結(jié)合數(shù)值模擬模型對(duì)比分析了優(yōu)化方案、經(jīng)驗(yàn)方案和常規(guī)完井條件下實(shí)例井D21P24井的生產(chǎn)動(dòng)態(tài)。

(2)數(shù)值模型對(duì)比分析結(jié)果指出,優(yōu)化方案將實(shí)例井各投產(chǎn)井段的泄流強(qiáng)度控制在合理范圍內(nèi),實(shí)現(xiàn)了均衡供液,并使得各投產(chǎn)井段見水時(shí)間趨于一致,整體上延長(zhǎng)了實(shí)例井見水時(shí)間。相比常規(guī)完井,實(shí)例井開井300 d時(shí),優(yōu)化方案原油累積產(chǎn)量增幅和產(chǎn)液含水率降幅分別達(dá)9.69%和10.68%,經(jīng)驗(yàn)方案僅為2.13%和2.99%,表明優(yōu)化方案的控水穩(wěn)產(chǎn)效果更好。

(3)優(yōu)化方案條件下實(shí)例井的生產(chǎn)動(dòng)態(tài)明顯優(yōu)于經(jīng)驗(yàn)方案,表明了水平井變孔密篩管控流完井參數(shù)優(yōu)化設(shè)計(jì)的必要性。