剃齒機頂尖優化改造

鄧陶,曹偉

(1.四川信息職業技術學院,四川 廣元 628000;2.四川長江液壓件有限責任公司,四川 成都 611130)

我公司大規模的生產齒輪,齒輪加工采用的是滾、剃、珩工藝,擁有數臺剃齒機。在生產過程中,剃齒機頂尖60°的圓錐面經常出現磨損現象。因此,需要對60°圓錐面進行修磨。而剃齒機頂尖的裝拆非常麻煩,并且頻繁的裝拆容易損壞軸承和軸承孔的精度。因而對剃齒機的頂尖安進行結構改造。

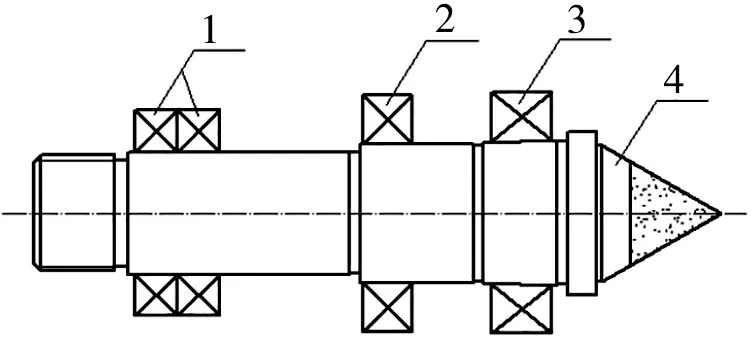

1 改造前狀態

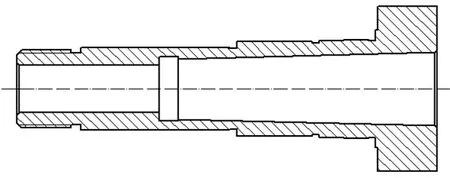

改造前,頂尖柄部外圓直接與軸承配合,軸承安裝在頂尖座內(如圖1所示),對頂尖進行修磨時,必須先停機將頂尖座整體取出,放置在機修鉗工平臺上,依次取下軸承和頂尖;待頂尖修磨完成后再原樣復裝,然后再將頂尖座吊裝在剃齒機工作臺上進行校正。由于修磨頂尖的整個過程工序繁多,而且操作者不能獨立進行,需要機修人員配合才能完成,同時需要用到眾多裝備、工具(如吊裝設備、推車、機修鉗臺、拆裝工具、工具磨床等),頂尖修磨時間長,嚴重影響公司生產進度。另外,由于加工的齒輪精度高,切削速度大,因此頂尖的磨損非常快(每月至少修磨二次)。軸承和頂尖的頻繁裝拆容易損傷軸承,破壞軸承孔精度,造成頂尖跳動過大,無法滿足定位精度。

圖1 改造前頂尖結構

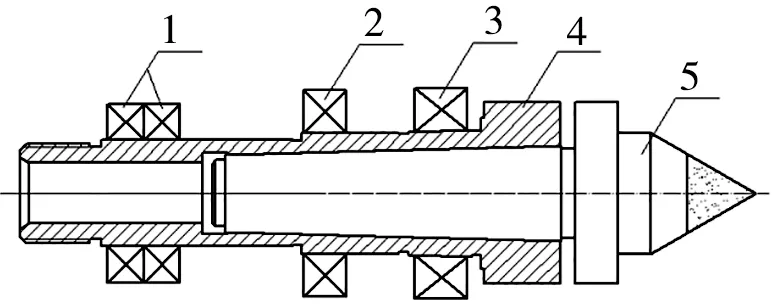

2 改造原理

借鑒外圓磨床頂尖配合結構,將頂尖拆分為頂尖套和頂尖兩個零件,兩個零件之間采用莫氏錐度配合,實現自動定心。頂尖套外圓與軸承配合后固定安裝在頂尖座內(如圖2)。當需要進行頂尖修磨時,僅需取下頂尖交到工具磨床處修磨即可。頂尖裝拆方便快捷,并且可制作備用頂尖,在頂尖修磨時,換上備用頂尖便可繼續生產,提高了設備的利用率。同時,更改結構后,修磨頂尖不再需要拆卸軸承,提高了軸承的使用壽命。

圖2 改造后結構

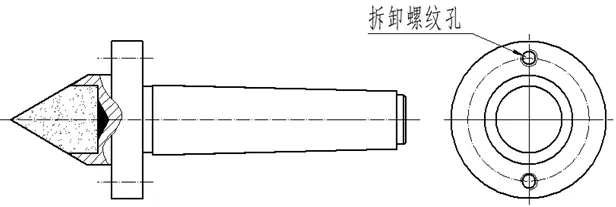

因為我公司生產的齒輪模數均在7mm以內,核對頂尖座的軸承孔大小以及軸承型號樣本,確定采用莫氏4#錐度作為頂尖與頂尖套的配合錐度,這樣可以不改變頂尖座的原有尺寸;另外,因剃齒機采用的是液壓夾緊夾緊裝置,因此在頂尖前部設計拆卸螺紋孔(如圖3),以方便頂尖能夠輕松取下。

圖3 頂尖

本次設備改造難點主要集中在頂尖及頂尖套的配合精度上。要求頂尖和頂尖套的配合錐度粗糙度小于Ra0.63,必須采用磨削加工;而且配合好后的組件需保證頂尖60°錐面的跳動小于0.005mm,就必須保證零件具有非常高尺寸精度及表面粗糙度(圖4)。

3 組裝要點

(1)頂尖與頂尖套組裝時,在頂尖莫氏4#錐面上均勻涂抹紅丹粉,保證所有錐面全覆蓋,厚度3~5微米(即顏色與未涂抹的地方能區分即可);將頂尖裝入頂尖套內,輕輕旋轉30°,取出觀察頂尖配合痕跡,需保證配合痕跡大于75%。

圖4 頂尖套

(2)將頂尖輕輕裝入頂尖套內,到位后對頂尖作多方位扳動檢查,要求不能出現晃動。

(3)將C2268109雙向推力向心球軸承和C3182109雙列向心短圓柱滾子軸承內圈裝在頂尖套上,并將C3182109雙列向心短圓柱滾子軸承外圈裝入頂尖座上的軸承孔內,裝入頂尖組件,再將兩個D36108單列向心推力球軸承從后部裝入,裝配好后,采用杠桿千分表檢測頂尖跳動,要求跳動值小于0.005。

4 操作要求及保養

(1)在工件加工過程中若出現齒輪徑向跳動超差時,應檢測剃齒機頂尖跳動,看其是否滿足小于0.005mm的跳動要求,若超出,則需對頂尖進行修磨處理。

(2)當發現頂尖60°錐面出現磨損時,應取下頂尖對該錐面進行修磨。

(3)在取下頂尖重新安裝時,應保證頂尖錐面無碰傷、無毛刺,錐面表面清潔、無異物(包括內錐面和外錐面)。

(4)頂尖在取下后需保護好莫氏4#錐面,不能出現碰傷、銹蝕等現象。

5 結語

經過改造,剃齒機的頂尖修磨問題已明顯得到改善,大大的降低了工作強度,提升了工作效率,目前已開始在我公司其余剃齒機進行推廣使用。