煙氣再循環對某1 000 MW超超臨界二次再熱鍋爐運行參數的影響

孫俊威, 蔡 培, 黃啟龍, 閻維平, 戴維葆,陳國慶, 李超凡, 馬 凱

(1.國電南京電力試驗研究有限公司,南京 210031;2.華北電力大學 能源動力與機械工程學院,電站設備狀態監測與控制教育部重點實驗室,河北保定 071003)

為了響應當前國家探索和推廣高效清潔煤電技術的要求,超超臨界二次再熱發電技術受到越來越多的關注[1-3]。采用超超臨界二次再熱技術可使機組熱效率較超超臨界一次再熱機組提高約2%[4]。因此,超超臨界二次再熱技術是公認的一種可以提高火力發電機組效率的有效方法,是實現火力發電機組節能減排的有效途徑。

與一次再熱鍋爐相比,二次再熱鍋爐的再熱級數和再熱蒸汽吸熱量都有所增加,張小玲[4]指出,由于引入二次再熱,過熱蒸汽吸熱比例降低,再熱蒸汽吸熱比例升高。這使得二次再熱機組的熱力系統結構更加復雜,一、二次再熱蒸汽溫度的協同調控也變得更加困難,可能會導致機組在運行時出現再熱蒸汽溫度低于設計值的現象,降低了機組運行經濟性。

針對二次再熱技術以及二次再熱機組出現的再熱蒸汽溫度偏低的問題,近年來許多學者進行了相關的研究。黨黎軍等[5-6]采用不同的改造再熱器受熱面積的方法針對某電廠660 MW超超臨界鍋爐再熱蒸汽溫度偏低的問題進行了研究。高偉等[7]和范慶偉等[8]分別以某電廠600 MW等級和1 000 MW等級二次再熱塔式鍋爐為例,定性分析了煙氣再循環調溫方式的可行性和優缺點。Zhang等[9]分析了煙氣再循環對某600 MW一次再熱機組再熱蒸汽溫度等參數的影響。郭馨等[10]通過模擬分析了煙氣再循環對660 MW二次再熱鍋爐煙氣溫度和蒸汽溫度的影響,得到機組各工況下的最優煙氣再循環率。綜上所述,采用燃燒調整、吹灰優化和改變燃燒器擺角等手段可以在一定程度上解決再熱蒸汽溫度偏低的問題,但是并不能從根本上解決該問題;改造再熱器受熱面積和采用煙氣再循環可以有效解決再熱蒸汽溫度偏低的問題,但再熱器受熱面積改造受鍋爐結構和布置的影響。

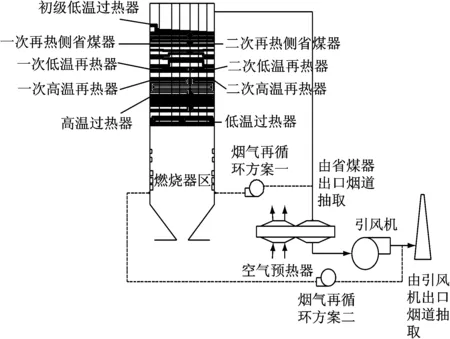

因此,筆者提出在機組原有的調節再熱蒸汽溫度手段(如采用擺動式燃燒器、煙氣擋板)的基礎上,通過煙氣再循環改善再熱蒸汽溫度。根據高偉等[7]的研究,把再循環煙氣通入爐膛底部可以對再熱蒸汽溫度起到良好的調節作用。針對再循環煙氣的不同抽出點,制定以下2種煙氣再循環方案:(1)方案一,由省煤器出口煙道抽取再循環煙氣,送入爐膛最底層燃燒器下方;(2)方案二,由引風機出口煙道抽取再循環煙氣,送入爐膛最底層燃燒器下方。通過鍋爐熱力計算,分析不同再循環煙氣量和不同負荷下煙氣再循環對鍋爐運行參數的影響,并計算引風機等輔機性能的變化,通過綜合對比得出適合本鍋爐的煙氣再循環方案,為電廠解決再熱蒸汽溫度偏低的問題提供理論依據。

1 鍋爐概況

所研究鍋爐為1 000 MW超超臨界壓力參數變壓運行直流鍋爐,采用單爐膛塔式布置形式、二次再熱、四角切圓燃燒,再熱蒸汽采用“擺動噴嘴+煙氣擋板”的調溫方式。設計煤種為神華煤。鍋爐主要設計參數見表1,其中BMCR表示鍋爐最大連續蒸發量工況,THA表示熱耗考核或熱耗保證工況。

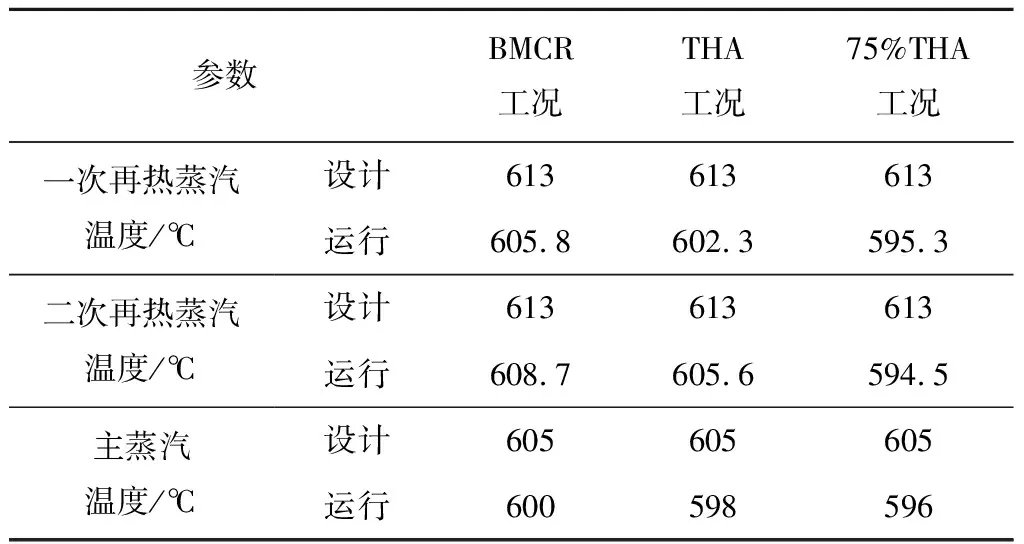

在鍋爐實際運行中,BMCR工況和75%THA工況下的一、二次再熱蒸汽溫度和主蒸汽溫度均低于設計值(見表2)。

2 煙氣再循環方案和鍋爐熱力計算方法

煙氣再循環調溫的技術原理為:利用煙氣再循環風機從省煤器或引風機的出口煙道上抽取一部分低溫煙氣送入爐膛,從而降低爐內煙氣溫度水平,減

表2 運行工況下的蒸汽溫度

少水冷壁等輻射受熱面的吸熱量,增加煙氣總量,強化再熱器等對流受熱面的換熱,提高再熱蒸汽溫度。

2.1 煙氣再循環方案

針對2種煙氣再循環方案,不同的煙氣抽出點對應不同的再循環煙氣溫度:從省煤器出口煙道抽取的再循環煙氣溫度約為379 ℃;從引風機出口煙道抽取的煙氣溫度約為117 ℃。煙氣再循環方案如圖1所示。

圖1 再循環煙氣抽取位置示意圖

針對上述煙氣再循環方案,在BMCR工況、THA工況和75%THA工況下,計算并分析無煙氣再循環以及煙氣再循環率分別為5%、10%和15%,即再循環煙氣量分別為43.68 m3/s、72.19 m3/s和116.72 m3/s時對鍋爐運行參數和輔機的影響。

2.2 采用煙氣再循環的鍋爐熱力計算方法

根據《鍋爐機組熱力計算標準方法》(1973年),按照校核計算的思路,采用VB編程,通過迭代計算進行鍋爐熱力計算。由于采用了煙氣再循環,使得從再循環煙氣返回點到抽出點的這段煙道的煙氣比體積、煙氣組成和煙氣焓都發生了變化。在進行鍋爐熱力計算時,需要重新計算煙氣特性參數和煙氣焓。

有煙氣再循環時,從返回點到抽出點之間煙道內的混合煙氣比體積vr為:

vr=v+r×vc

(1)

式中:v為不考慮煙氣再循環時該點的煙氣比體積,m3/kg;r為煙氣再循環率,%;vc為煙氣再循環抽出點后的煙氣比體積,m3/kg。

根據混合煙氣的比體積求解煙氣再循環后混合煙氣的特性參數,然后計算混合煙氣的焓hr:

hr=h+r×hc

(2)

式中:h為不考慮煙氣再循環時該點的煙氣焓,kJ/kg;hc為煙氣再循環抽出點后的煙氣焓,kJ/kg。

最后求解混合煙氣溫度θr:

θr=hr/(vc)r

(3)

(vc)r=(vc)+r×(vc)c

(4)

式中:(vc)r為混合煙氣的合成比熱,kJ/(kg·K);(vc)為混合前煙氣的合成比熱,kJ/(kg·K);(vc)c為煙氣再循環抽出點后煙氣的合成比熱,kJ/(kg·K)。

再循環煙氣返回點不同,爐膛的熱力計算有所不同。其中把再循環煙氣送回爐膛底部燃燒器區域時,對爐膛的熱力計算影響較大。此時,再循環煙氣參與了爐膛換熱的全過程,其熱量相當于外來熱源,《鍋爐機組熱力計算標準方法》(1973年)中規定,對應于每kg計算燃料送入爐內的總熱量Ql為:

(5)

式中:hzxh為再循環煙氣的焓,按抽取煙氣處的溫度計算,kJ/kg;Qr為鍋爐輸入熱量,kJ/kg;q3為化學未完全燃燒損失,%;q4為機械未完全燃燒損失,%;q6為灰渣損失,%;Qk為空氣帶入爐膛的熱量,kJ/kg。

后續對流受熱面的熱力計算與無煙氣再循環時一樣,只是計算時應注意煙氣量、煙氣流速、煙氣特性和溫焓表等參數都要以受熱面混合后實際流通的煙氣為依據。

2.3 引風機等輔機運行特性的計算方法

由于煙氣再循環對引風機等輔機的運行特性也存在影響,因此筆者計算并分析了電除塵器、引風機和再循環風機的相關運行參數,計算公式如下。

電除塵器除塵效率η為:

(6)

式中:k為修正系數,取0.5;A為收塵板面積,m2;qV為煙氣體積流量,m3/s;ωk為表觀驅進速度,cm/s。

引風機電動機功率N為:

(7)

式中:β3為電動機功率安全系數,一般為1.3;qV,x為引風機容量,m3/s;Δhx為引風機壓頭,Pa;ηx為引風機效率,%。

風機葉片磨損壽命經驗關聯式如下:

Ln=kn/(ρ×ω3.6)

(8)

式中:Ln為葉片耐磨件壽命,h;ρ為煙氣含塵質量濃度,mg/m3;ω為煙氣與葉片相對速度,m/s;kn為耐磨結構壽命系數。

3 計算結果及分析

通過對2種煙氣再循環方案進行熱力計算,得出在BMCR工況、THA工況和75%THA工況下煙氣溫度和蒸汽溫度的變化情況。

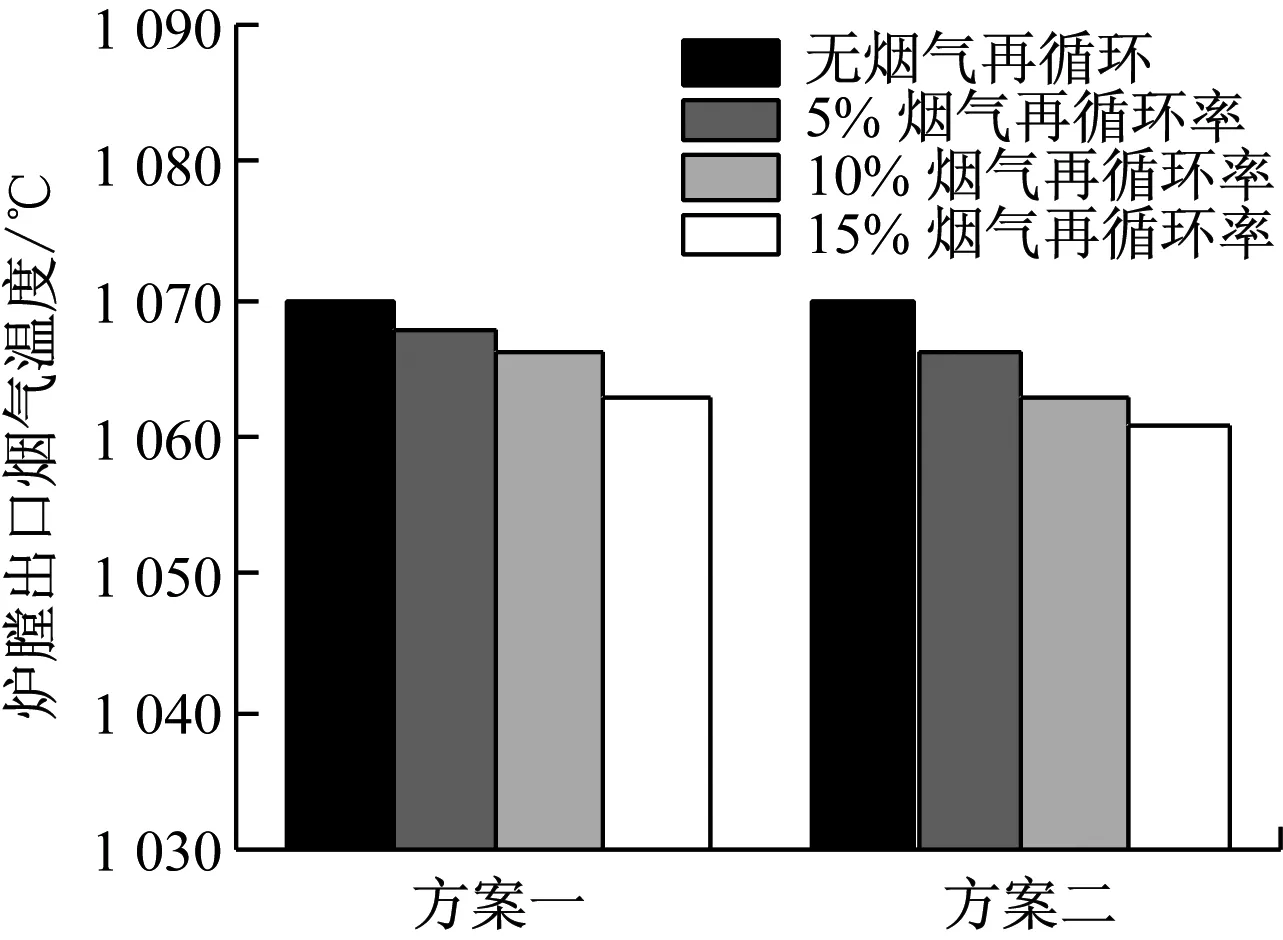

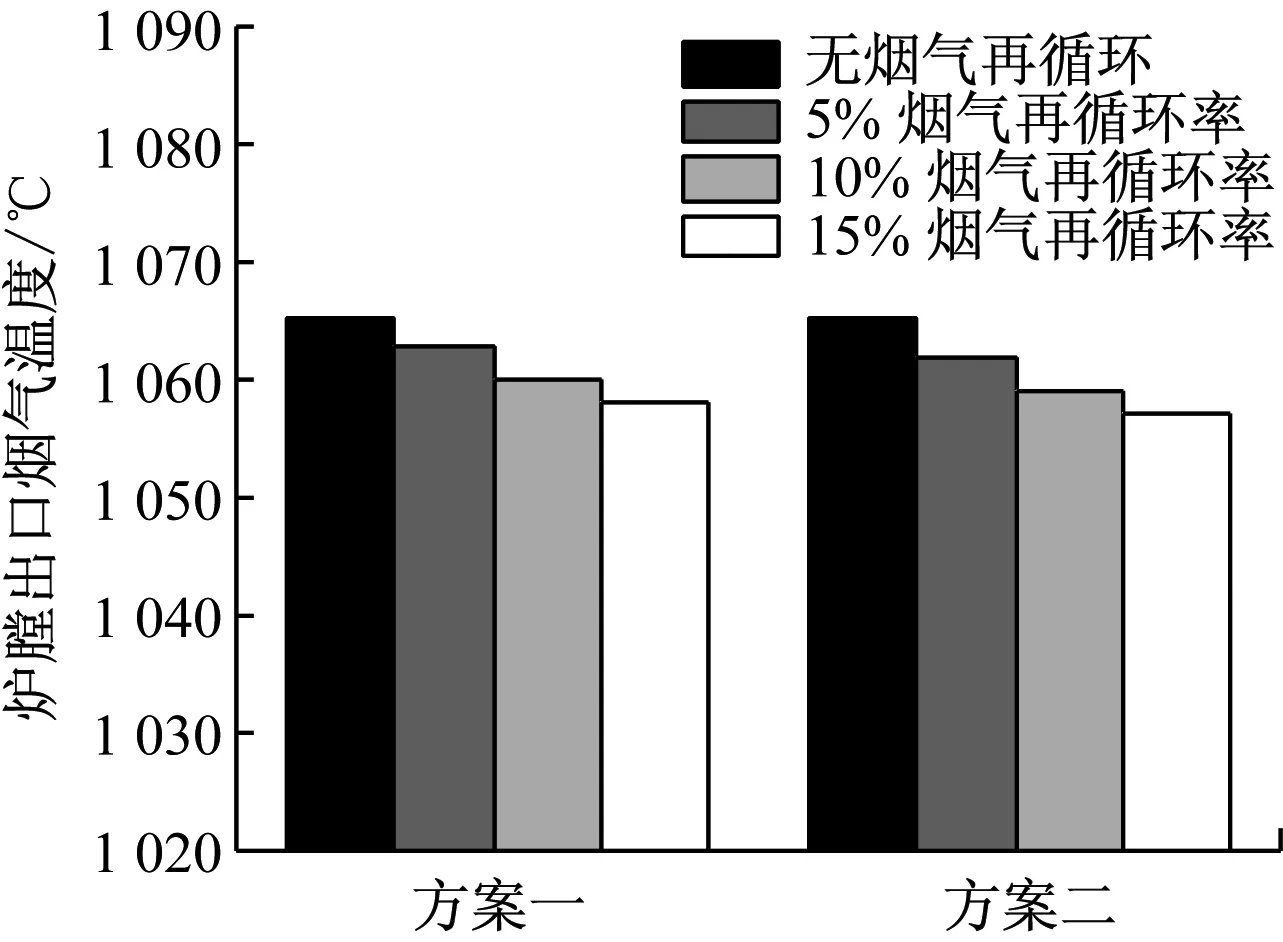

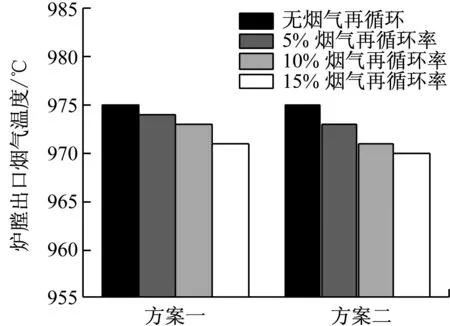

3.1 不同負荷下煙氣再循環對爐膛出口煙氣溫度的影響

不同工況下煙氣再循環率對爐膛出口煙氣溫度的影響見圖2。

(a)BMCR工況

(b)THA工況

(c)75%THA工況

由圖2可知,不同負荷下,2種煙氣再循壞方案的爐膛出口煙氣溫度都會隨煙氣再循環率的增加而降低。這是由于將低溫的再循環煙氣通入到爐膛最底層燃燒器下方,會對爐膛內的燃燒、換熱產生影響,導致爐膛內的煙氣溫度下降,減少了爐膛輻射吸熱量;但同時煙氣再循環會導致煙氣在爐膛內的停留時間縮短,從而在一定程度上緩解爐膛出口煙氣溫度的降低幅度,最終導致爐膛出口煙氣溫度略微下降。計算結果表明,BMCR工況下,每增加1%煙氣再循環率,方案一和方案二的爐膛出口煙氣溫度分別下降約0.4 K和0.6 K;THA工況下,每增加1%煙氣再循環率,方案一和方案二的爐膛出口煙氣溫度分別下降約0.4 K和0.5 K;75%THA工況下,每增加1%煙氣再循環率,方案一和方案二的爐膛出口煙氣溫度分別下降約0.2 K和0.4 K。

同時,方案二的再循環煙氣溫度比方案一低,所以方案二的爐膛出口煙氣溫度下降幅度比方案一更明顯;隨著煙氣再循環率的增加,方案二的爐膛出口煙氣溫度下降得越明顯;隨著負荷的降低,方案二的爐膛出口煙氣溫度下降幅度減小。

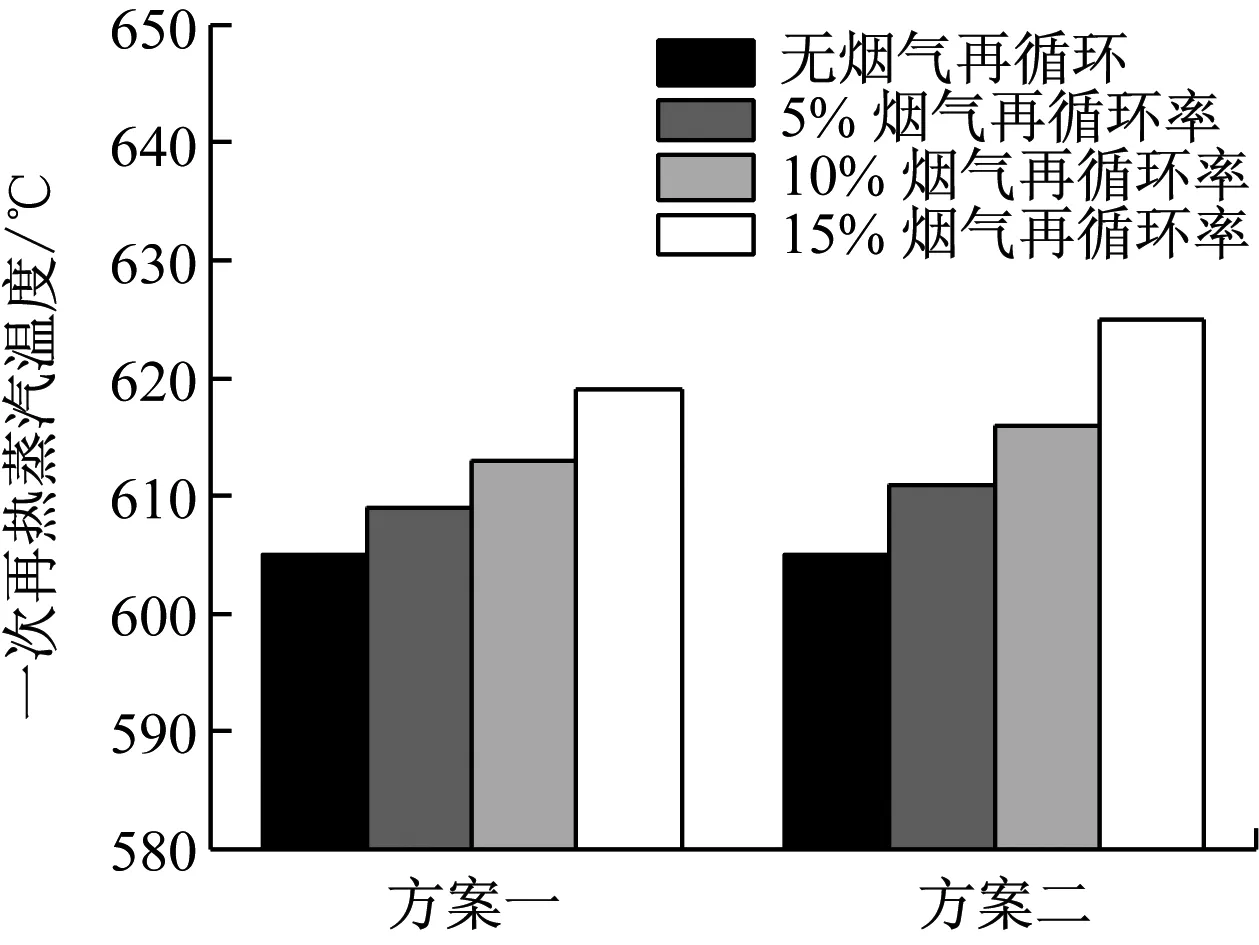

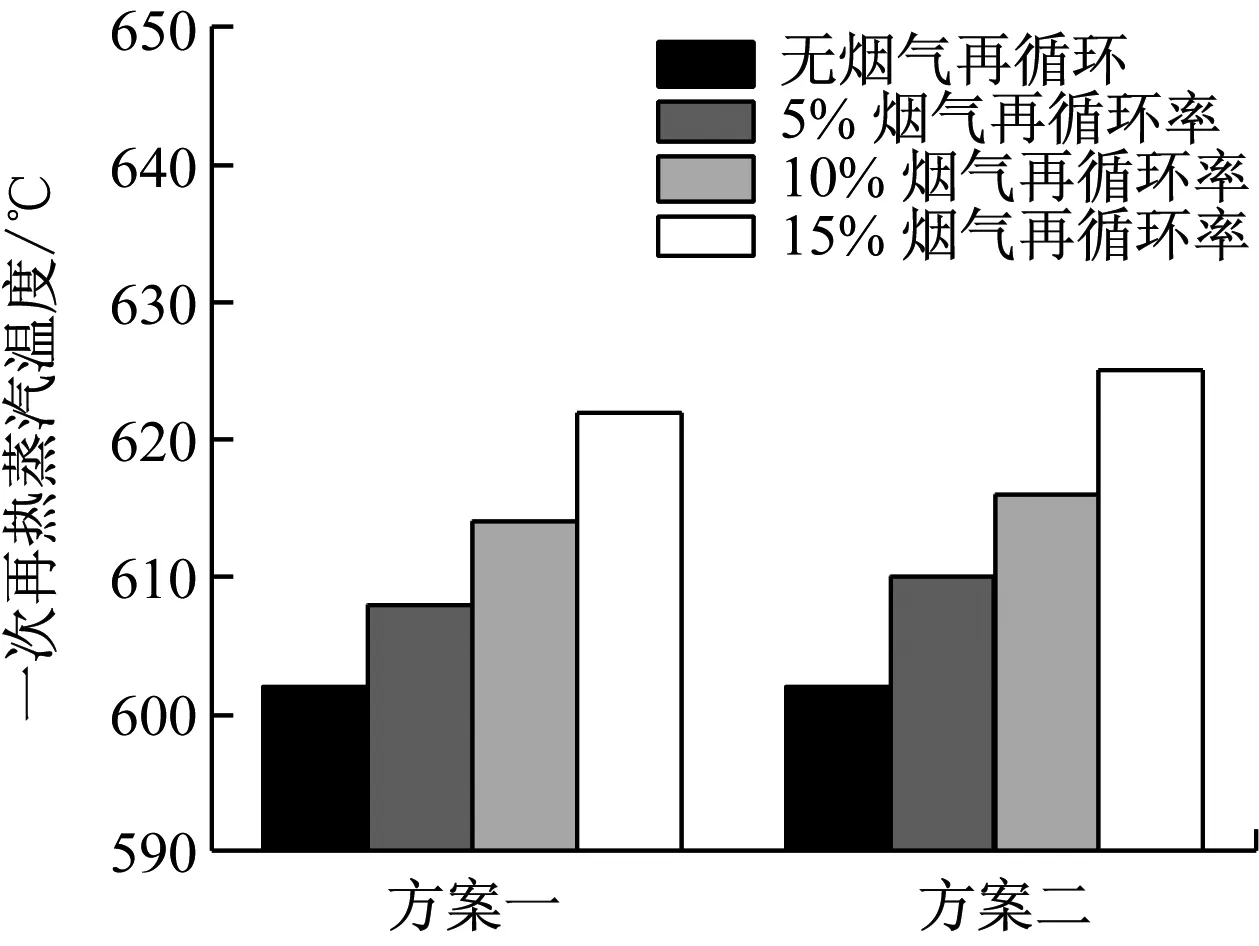

3.2 不同負荷下煙氣再循環對主蒸汽溫度和再熱蒸汽溫度的影響

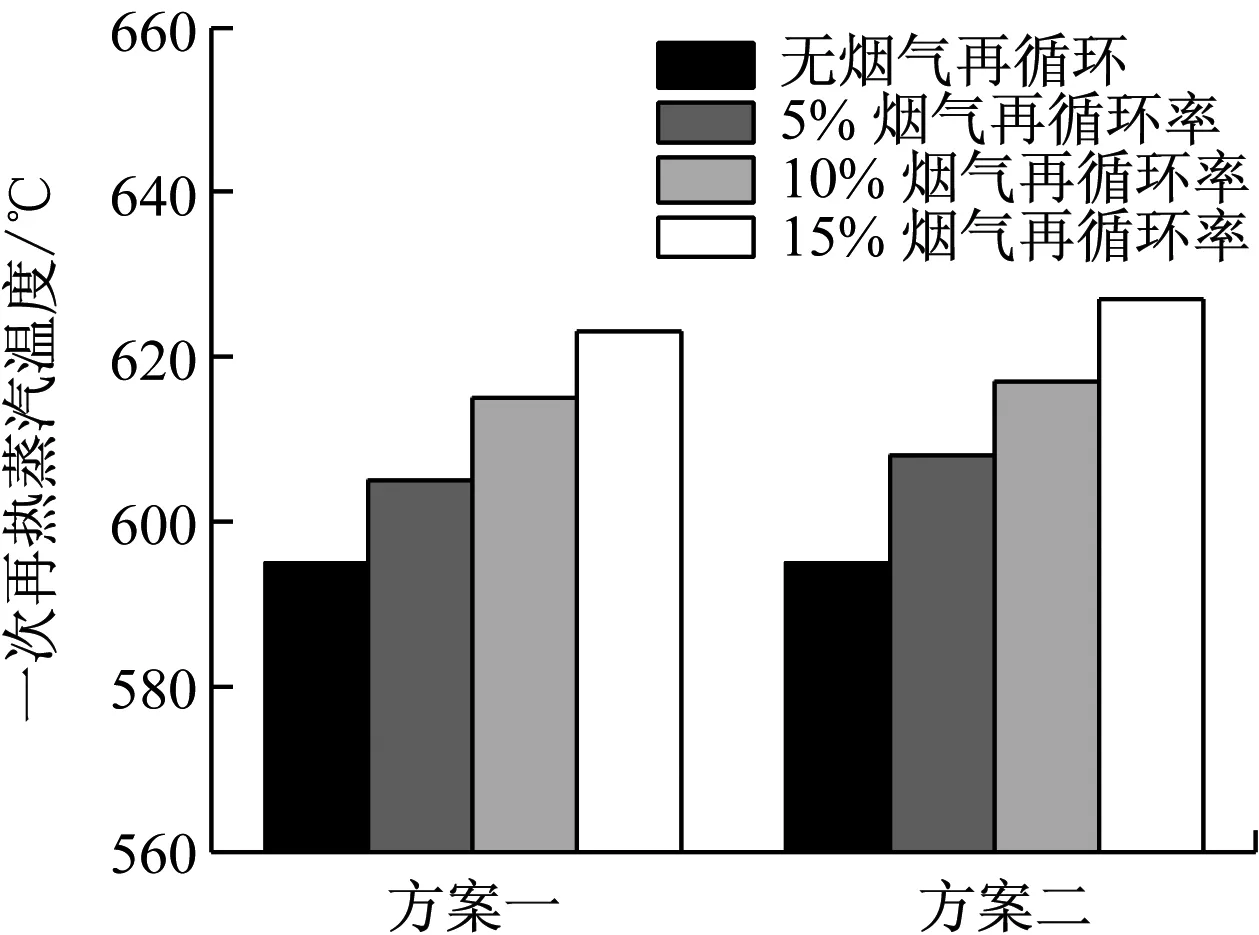

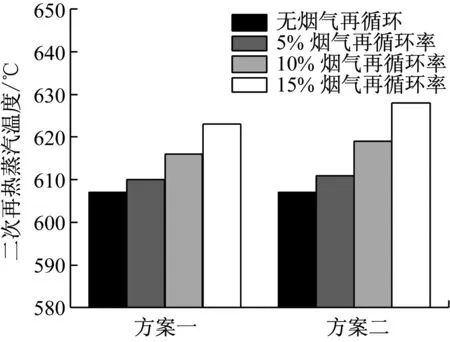

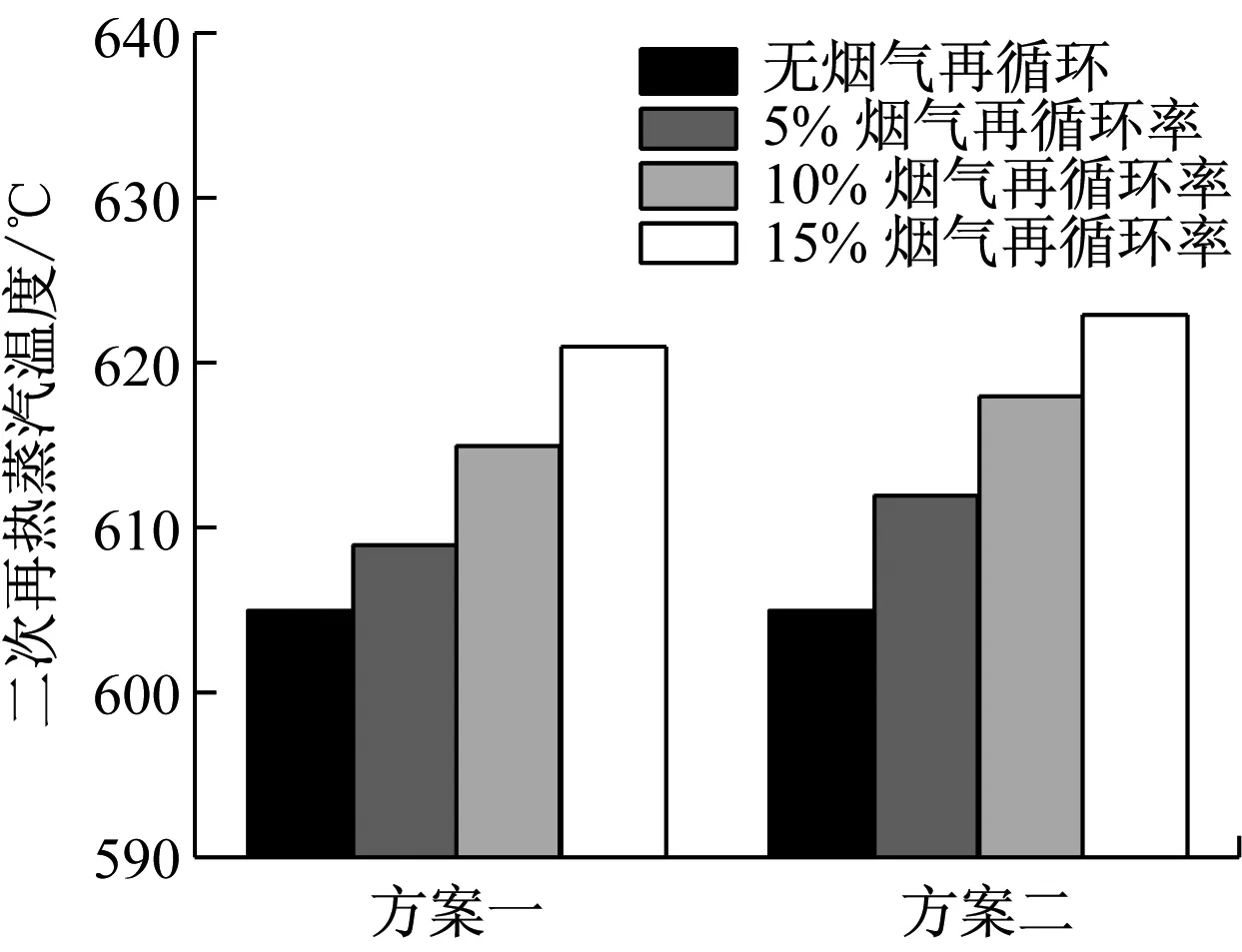

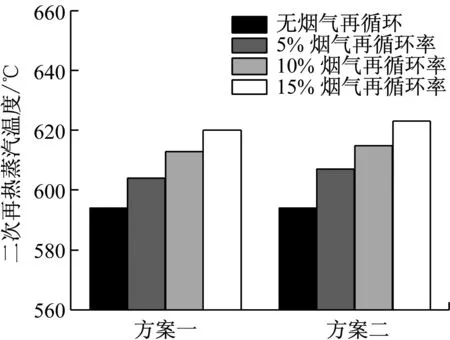

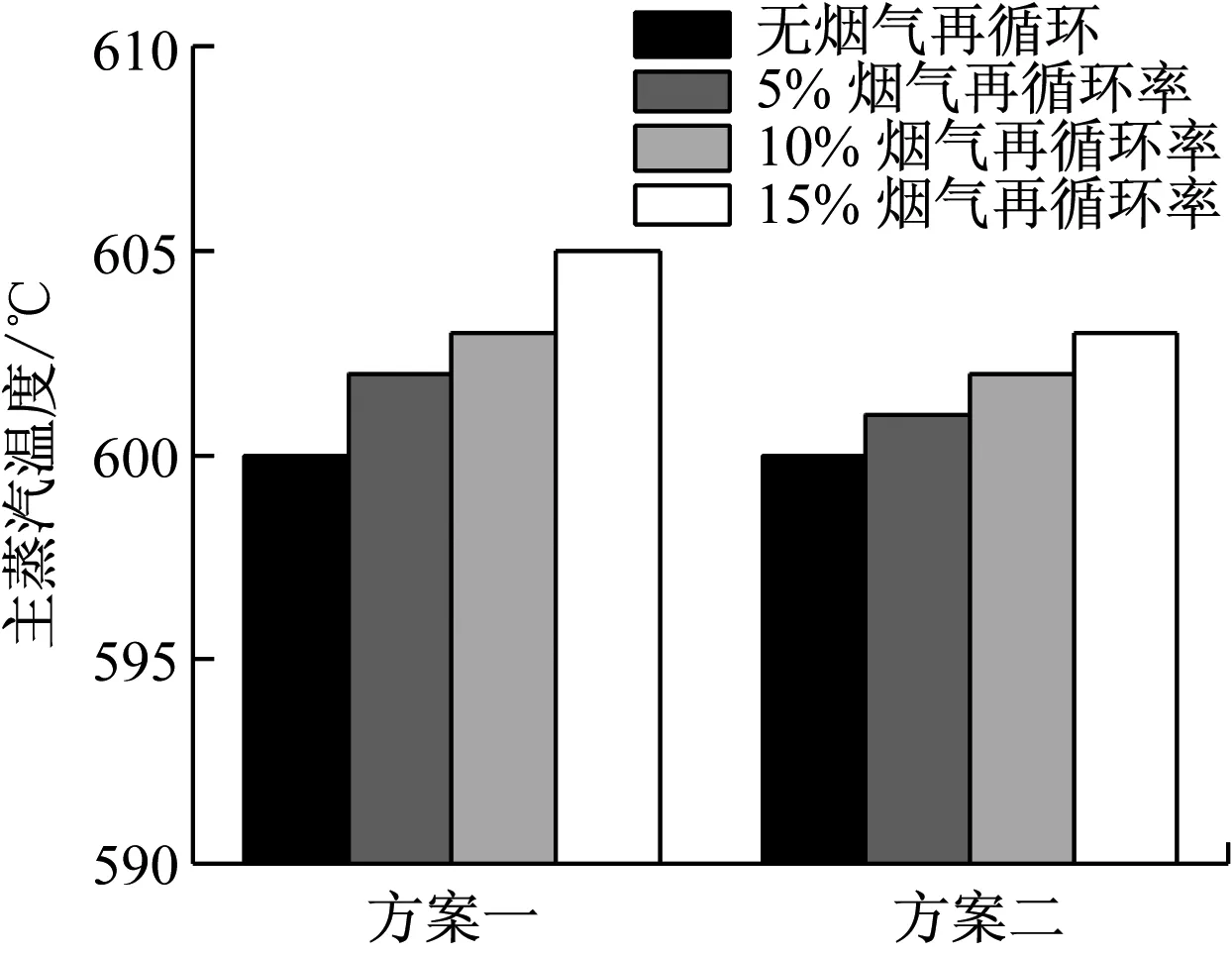

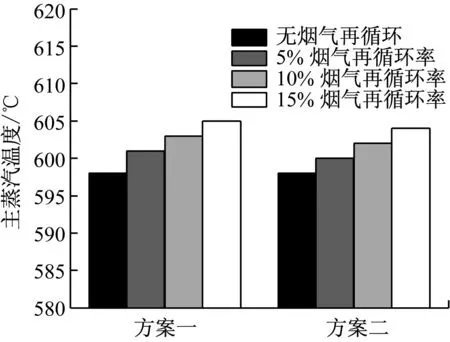

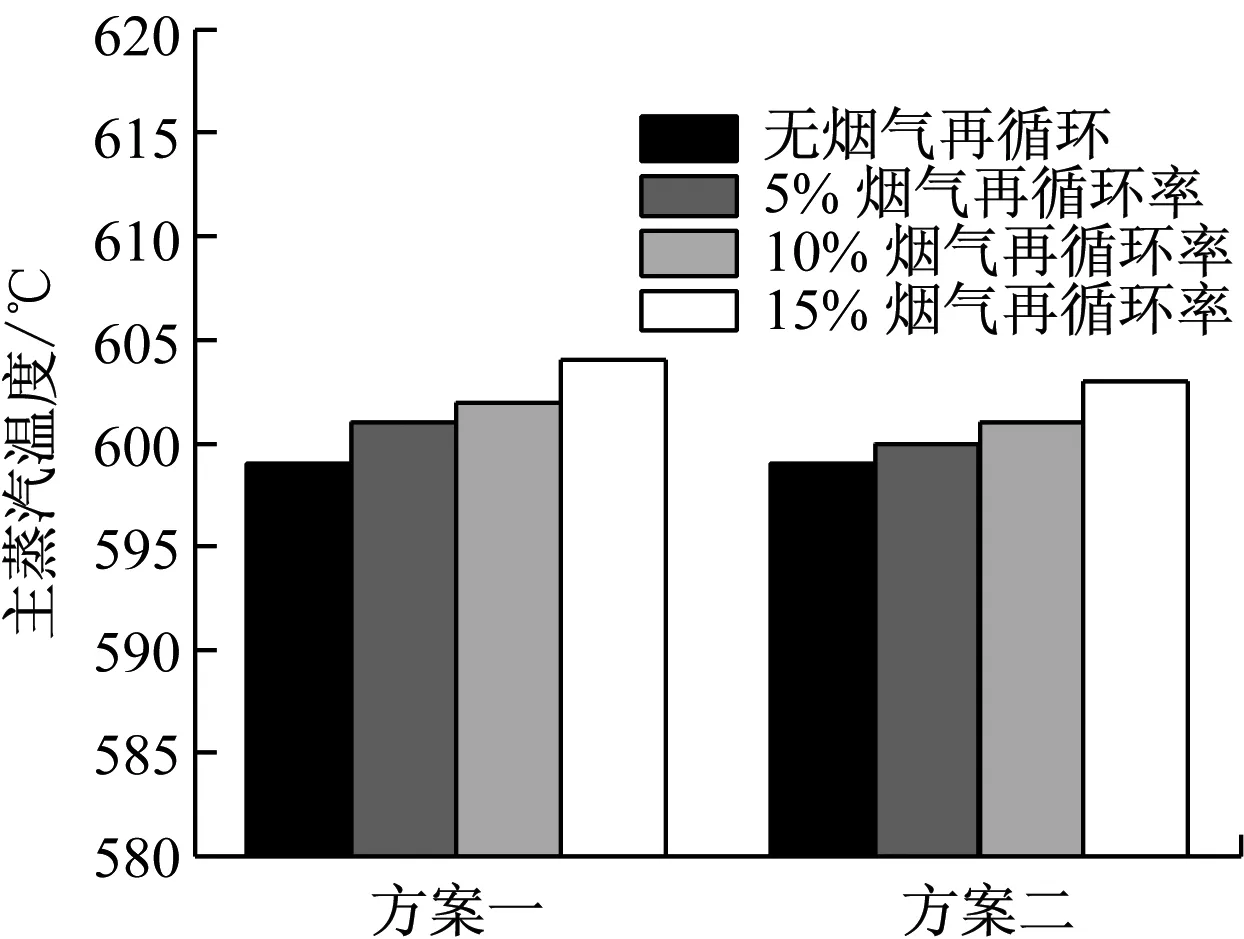

不同工況下煙氣再循環率對主蒸汽溫度和再熱蒸汽溫度的影響見圖3~圖5。

(a)BMCR工況

(b)THA工況

(c)75%THA工況

(a)BMCR工況

(b)THA工況

(c)75%THA工況

(a)BMCR工況

(b)THA工況

(c)75%THA工況

由圖3~圖5可知,2種煙氣再循環方案的主蒸汽溫度和再熱蒸汽溫度都會隨煙氣再循環率的增加而升高。這是因為后續對流受熱面由于煙氣量增加,煙氣流速增加,煙氣側傳熱系數提高,對流換熱量增加,最終導致工質出口溫度上升。計算結果表明,BMCR工況下,每增加1%煙氣再循環率,方案一和方案二的主蒸汽溫度分別升高約0.6 K和0.4 K,一次再熱蒸汽溫度分別升高約0.8 K和1.2 K,二次再熱蒸汽溫度分別升高約1 K和1.4 K;THA工況下,每增加1%煙氣再循環率,方案一和方案二的主蒸汽溫度分別升高約0.4 K和0.3 K,一次再熱蒸汽溫度分別升高約1.2 K和1.6 K,二次再熱蒸汽溫度分別升高約1.2 K和1.4 K;75%THA工況下,每增加1%煙氣再循環率,方案一和方案二的主蒸汽溫度分別升高約0.4 K和0.2 K,一次再熱蒸汽溫度分別升高約2 K和2.2 K,二次再熱蒸汽溫度分別升高約1.8 K和2 K。

同時,方案二對再熱蒸汽溫度的影響程度比方案一明顯,但對主蒸汽溫度的影響程度沒有方案一明顯;隨著煙氣再循環率的增加,再熱蒸汽溫度和主蒸汽溫度的升高幅度增大;隨著負荷的降低,煙氣再循環對主蒸汽溫度的影響程度降低,對再熱蒸汽溫度的影響程度增大。

綜上所述,2種煙氣再循環方案可以顯著提高主蒸汽溫度和再熱蒸汽溫度,且由圖3和圖4可以看出,煙氣再循環率為10%即再循環煙氣量約為72.19 m3/s時,鍋爐一、二次再熱蒸汽溫度均升高至設計值。

4 煙氣再循環對鍋爐效率和輔機的影響

4.1 鍋爐效率

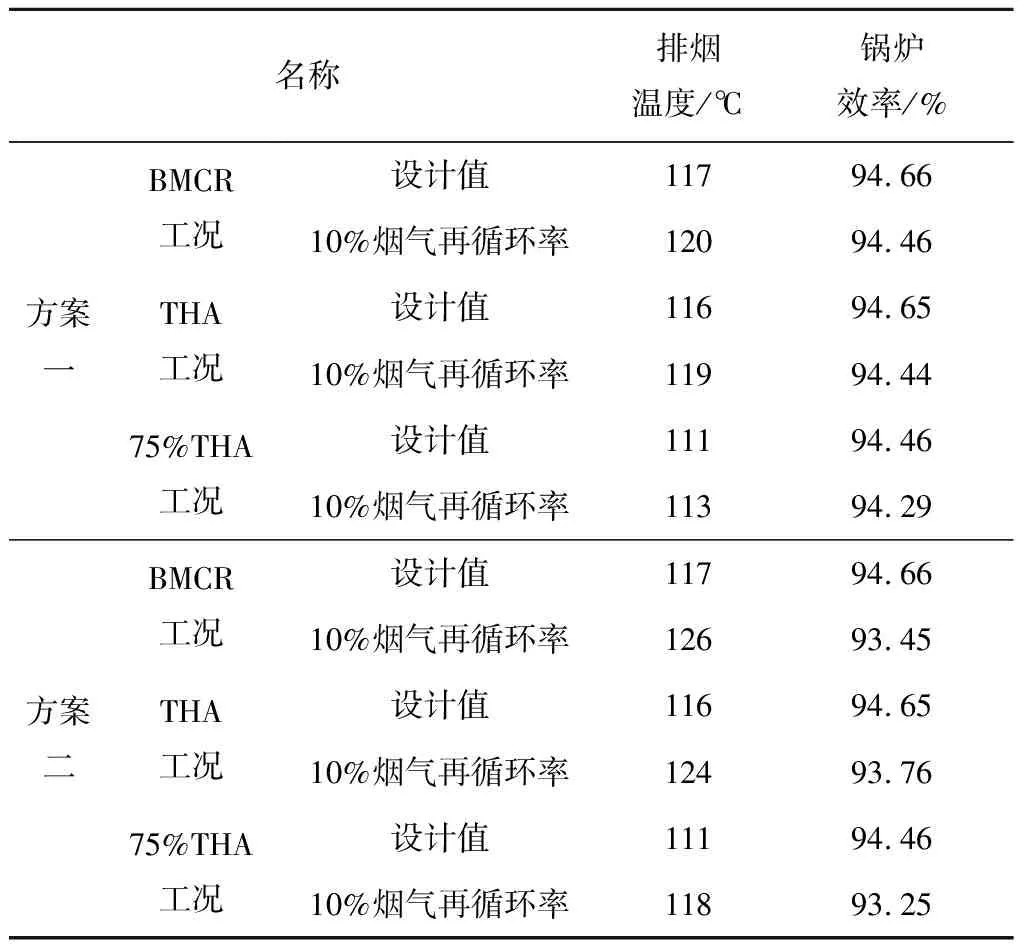

若再循環煙氣流經空氣預熱器,會使得流經空氣預熱器的煙氣量增加,排煙溫度升高,鍋爐效率降低。方案一是從空氣預熱器前抽取再循環煙氣,流經空氣預熱器的煙氣量較無煙氣再循環時幾乎沒有變化。而方案二的再循環煙氣抽出點為引風機出口,流經空氣預熱器的煙氣量比方案一增加了約5.8%,其排煙溫度會隨煙氣再循環率的增加而明顯升高,從而導致鍋爐效率下降。10%煙氣再循環率時方案一和方案二的排煙溫度和鍋爐效率變化見表3。

由表3可以看出,2種煙氣再循環方案的排煙溫度均上升,鍋爐效率降低。當煙氣再循環率為10%時,BMCR工況下方案二的排煙溫度比方案一升高約6 K,鍋爐效率比方案一下降了約1%。因此,方案二空氣預熱器的選型較大且在實際改造中需要考慮增加額外的手段來降低排煙溫度,保證鍋爐效率。

表3 方案一和方案二排煙溫度和鍋爐效率的變化

4.2 鍋爐輔機運行特性

由于方案一與方案二抽取再循環煙氣的位置不同,因此進入電除塵器和引風機等后續輔機的煙氣量也不同,以10%煙氣再循環率為例,根據式(6)~式(8),可以得出煙氣再循環前后輔機運行特性參數的變化情況。

方案一的煙氣抽出點為省煤器出口煙道,再循環煙氣溫度約為379 ℃,進入引風機、電除塵器和再循環風機的煙氣量與無煙氣再循環時基本相同,且排煙溫度升高幅度不明顯。因此,方案一的除塵效率、引風機電動機功率變化不明顯,與無煙氣再循環時基本一致,但該方案再循環風機布置在省煤器后,其煙氣粉塵質量濃度較高,再循環風機的磨損情況較為嚴重,其葉片壽命較方案二下降了約28%。方案二的煙氣抽出點為引風機出口煙道,再循環煙氣溫度約為117 ℃,進入相關輔機的煙氣量會增加,約為方案一的1.1倍,且排煙溫度也會隨煙氣再循環率的增加而顯著升高,因此方案二的除塵效率較無煙氣再循環時下降了約0.03%,引風機電動機功率增加了約10%,導致引風機的耗電量也增加了約10%,該方案的再循環風機布置在引風機后,其運行環境與引風機相似,因此磨損情況較輕,風機壽命較長。

綜上所述,方案一煙氣再循環系統較為簡單,輔機設備選型小,但對再循環風機的要求較高;方案二煙氣再循環系統較為復雜且廠用電率比方案一大,但對再循環風機要求較低。由于筆者研究的1 000 MW超超臨界二次再熱機組本身就很龐大且熱力系統復雜,因此通過比較得出煙氣再循環系統簡單、廠用電率小的方案一更適合作為該鍋爐的煙氣再循環方案。

5 結 論

(1)通過煙氣再循環把再循環煙氣引入爐膛底部,可以顯著提高二次再熱鍋爐的再熱蒸汽溫度和主蒸汽溫度;隨著再循環煙氣量的增加,鍋爐的主蒸汽溫度和再熱蒸汽溫度升高幅度增大,但排煙溫度也隨之升高,鍋爐效率下降;且隨著負荷的降低,再循環煙氣對再熱蒸汽溫度的影響程度增大。

(2)方案一與方案二相比:前者的排煙溫度升高幅度較小,鍋爐效率下降幅度不明顯。因此,方案一適合作為本鍋爐的煙氣再循環方案,且合理的煙氣再循環率為10%,即再循環煙氣量約為72.19 m3/s,可以為解決該鍋爐再熱蒸汽溫度偏低問題和機組的運行優化提供參考。

(3)從省煤器后抽取再循環煙氣,對電除塵器除塵效率和引風機耗電量等運行特性的影響較小,但對再循環風機的磨損較嚴重,其葉片壽命較無煙氣再循環時下降了約28%;從引風機后抽取煙氣,電除塵器除塵效率較無煙氣再循環時降低了約0.03%,引風機耗電量增加了約10%,而再循環風機的磨損較輕。