某乘用車勻速行駛車內轟鳴聲分析與控制

劉宗成,顏伏伍,李 進

(東風小康汽車有限公司 汽車技術中心, 重慶 400039)

隨著國內汽車工業的蓬勃發展,越來越多的消費者對汽車的品質要求不再局限于外觀、動力性、操控性,車輛的噪聲振動及舒適性也被作為選購車輛的重要指標。因此,車輛的NVH性能已被各大主機廠廣泛關注[1-5]。

對某乘用車主觀評價發現,該車在自動擋模式、勻速30 km/h左右、發動機轉速1 410 r/min左右時,車內噪聲突然增大,伴隨較強的壓耳感,引起車內乘員明顯不適及煩躁感。本文針對該問題展開分析研究。

1 轟鳴聲產生機理

1.1 轟鳴聲產生機理

當汽車乘員倉處于密閉狀態時, 車內空氣會形成聲腔模態。封閉空間的氣體受到外力擾動時,壓力發生變化,從而產生聲音[6]。汽車乘員倉內空氣受到擾動的因素主要有2種:結構振動擾動和聲波擾動[7]。

結構振動擾動是車身結構板件在動力總成、壓縮機、風扇或路面等激勵源的作用下振動,使車內空氣體積發生微小變化,產生聲音[8]。當激勵頻率與板件模態頻率耦合時,板件振動引起的擾動能量會突然增大,引起車內密閉空氣體積發生較大的變化,相應地引起車內噪聲突然增大,導致人耳不適。

聲波擾動,一般指乘員倉以外的噪聲,如進氣噪聲和排氣噪聲透過車身傳遞到車內,擾動車內封閉空氣產生體積變化形成噪聲[9]。當聲波擾動頻率與乘員倉聲模態頻率耦合時,車內會形成很高的噪聲,嚴重的會伴有壓耳及煩躁感。

1.2 乘用車轟鳴聲影響因素

研究車內轟鳴聲常采用“源—路徑—響應”的方法進行分析[10]。引起車內噪聲的主要激勵源及傳遞路徑見圖1。

對乘用車,聲波擾動聲源主要有發動機、進排氣系統、傳動系統、冷卻風扇、鼓風機、壓縮機、發電機等系統部件產生的空氣聲通過車身縫隙、車身孔洞以及車身透聲等路徑傳遞到車內,在車內產生噪聲;乘用車結構振動源及其傳遞路徑比較多,主要有動力總成和空調壓縮機振動通過懸置傳遞到車身,引起車身強迫振動;排氣系統振動通過排氣吊勾傳遞到地板引起車身振動;傳動軸振動及路面激勵通過懸架傳遞到車身引起振動;進氣系統振動通過與車身連接的支架傳遞到車身;風扇振動通過接附點傳遞到車身等。

圖1 車內噪聲主要激勵源及傳遞路徑

1.3 乘用車內噪聲優化控制方法

假設在引起車內轟鳴聲的工況點,有i個激勵源共同作用,每個激勵源作用于車身的激勵力為Fi,對應的第i個激勵力有j條傳遞路徑把激勵傳遞到車內擾動空氣產生噪聲。

假定第i個激勵力通過第j條傳遞路徑到車內的傳遞函數為Hij(ω)。對某個特定的激勵力i和該激勵力對應的某條傳遞路徑j,會在車內產生一個噪聲響應分量pij。這個噪聲響應分量可以表示為

pij=Hij(ω)·Fi(ω)

(1)

其中:Hij(ω)是傳遞函數;Fi(ω)是激勵力的頻譜。

車內噪聲響應受某個激勵力的作用,通過所有傳遞路徑傳遞到車內的聲壓分量可表示為

(2)

車內噪聲受所有激勵力作用,傳遞過來的所有聲壓成份之和可以表示為

(3)

由以上分析可知:控制激勵力的大小或者優化噪聲振動傳遞路徑,都可以降低車內噪聲響應。

一般情況下,優化乘用車內轟鳴聲問題需要分析引起轟鳴聲的激勵源和傳遞路徑,分別對源和路徑進行優化和控制。如果有多個激勵源和多條傳遞路徑,則對其中占主要貢獻量的源和對應的傳遞路徑進行優化控制。

2 轟鳴聲特征分析

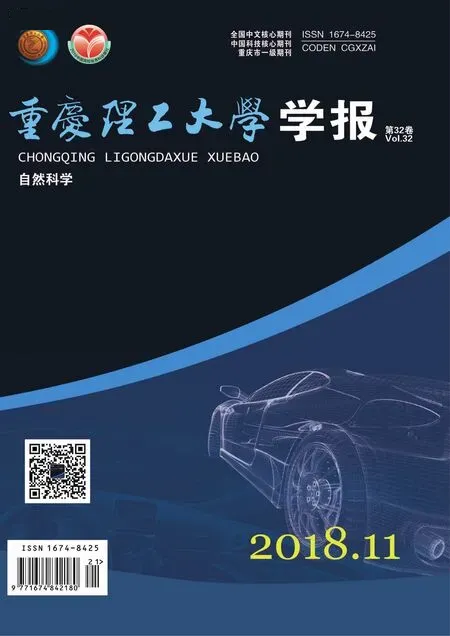

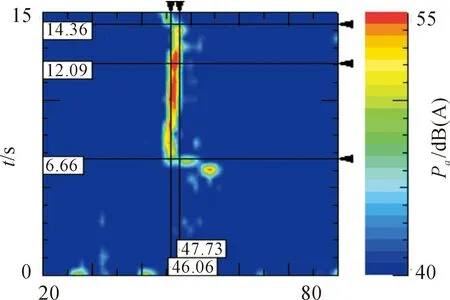

本文研究的乘用車在勻速30 km/h行駛、發動機1 410 r/min工況時,駕駛員耳旁噪聲云圖見圖2。從6.5 s開始一直到14.3 s結束,存在明顯噪聲峰值,該峰值聲壓即為主觀評價中轟鳴聲發生時段。該轟鳴聲主要頻率成分集中在46.0~47.7 Hz窄帶頻率區間。通過對轟鳴聲較嚴重的12.09 s數據進一步切片分析(見圖4),該處噪聲峰值頻率為47 Hz,峰值處聲壓級為57.6 dB(A)。

圖2 駕駛員耳邊噪聲云圖

圖3 駛員耳旁12.09 s噪聲頻譜

3 轟鳴聲診斷分析

該車的動力系統配置為直列4缸4沖程自然吸氣汽油機,活塞式發動機汽缸中氣體壓力變化產生的不平衡力和運動部件的慣性產生的不平衡力會引起發動機周期性振動[11]。發動機轉速n與發動機振動以及駕乘室內噪聲峰值頻率f之間存在特定關系:

(4)

式中i為振動和噪聲的階次。

在式(4)中,代入1 410 r/min,取i=2,求得對應頻率為f=47 Hz。

動力總成2階激勵頻率與駕乘室內噪聲響應頻率吻合,判斷該轟鳴由發動機2階激勵引起。

動力系統振動到車身的振動傳遞路徑主要有以下幾條[7]:

1) 動力總成的振動通過懸置傳遞到車身;

2) 動力總成的振動經排氣系統掛鉤傳遞到車身;

3) 動力總成的振動通過傳動軸及懸架傳遞到車身。

為排除其他激勵源,針對該問題,選擇多種不規則路面進行主觀評價及試驗測試,排除了不規則路面激勵產生該問題的可能性。

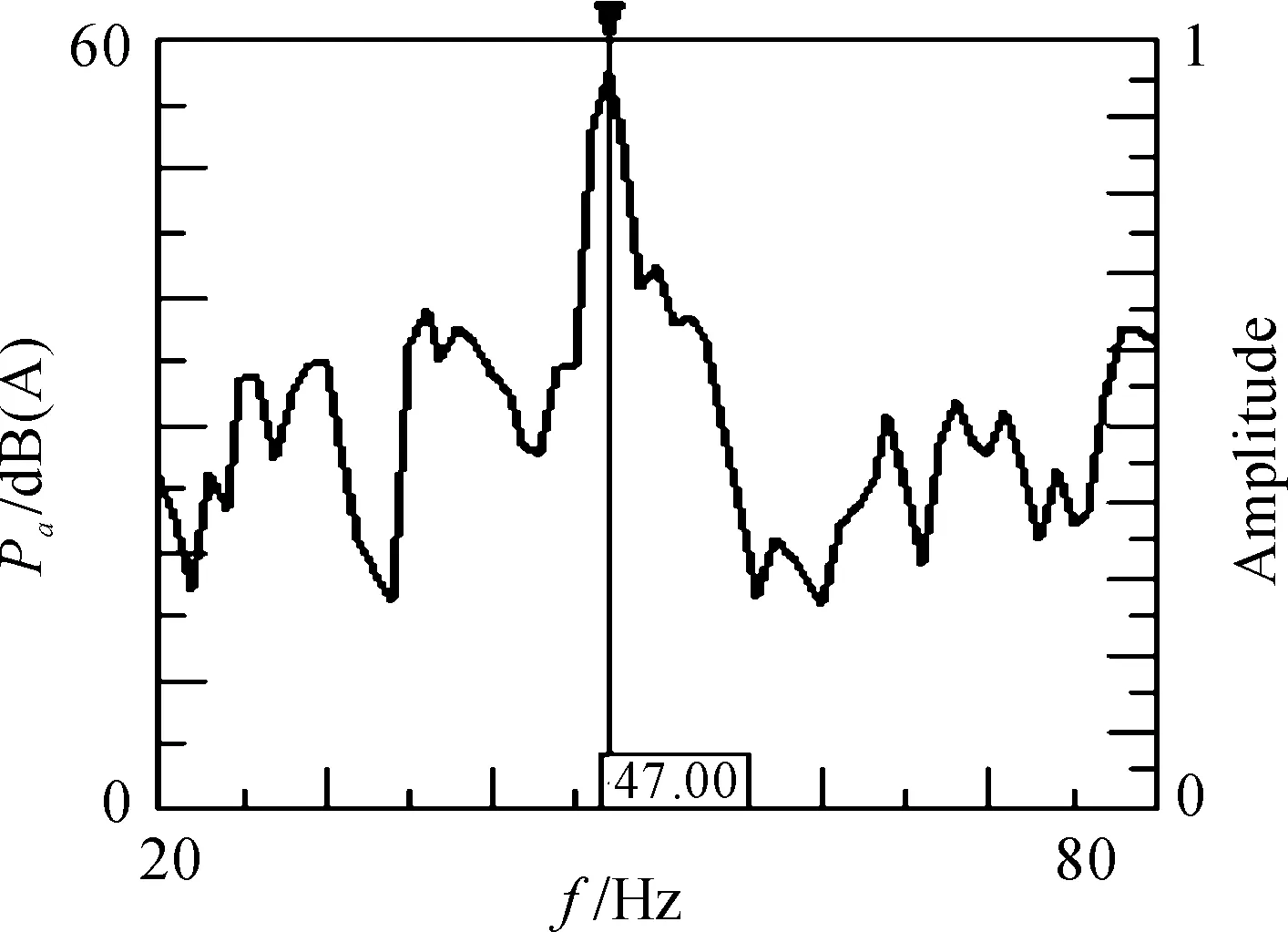

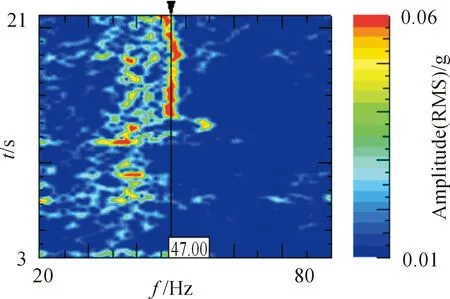

通過對懸置系統、排氣系統掛鉤等位置進行試驗測試,排除了懸置系統及排氣系統導致該問題產生的可能性。通過深入試驗分析后發現,在問題點工況,左、右驅動軸均存在47 Hz的振動響應,見圖4、5。

圖4 左驅動軸振動加速度云圖

圖5 右驅動軸振動加速度云圖

分析傳動軸近場采集的噪聲數據,沒有發現在47 Hz處存在噪聲突變,排除傳動軸產生空氣噪聲激勵的可能性。最終確定引起該轟鳴聲的主要振動傳遞路徑為傳動軸和懸架。

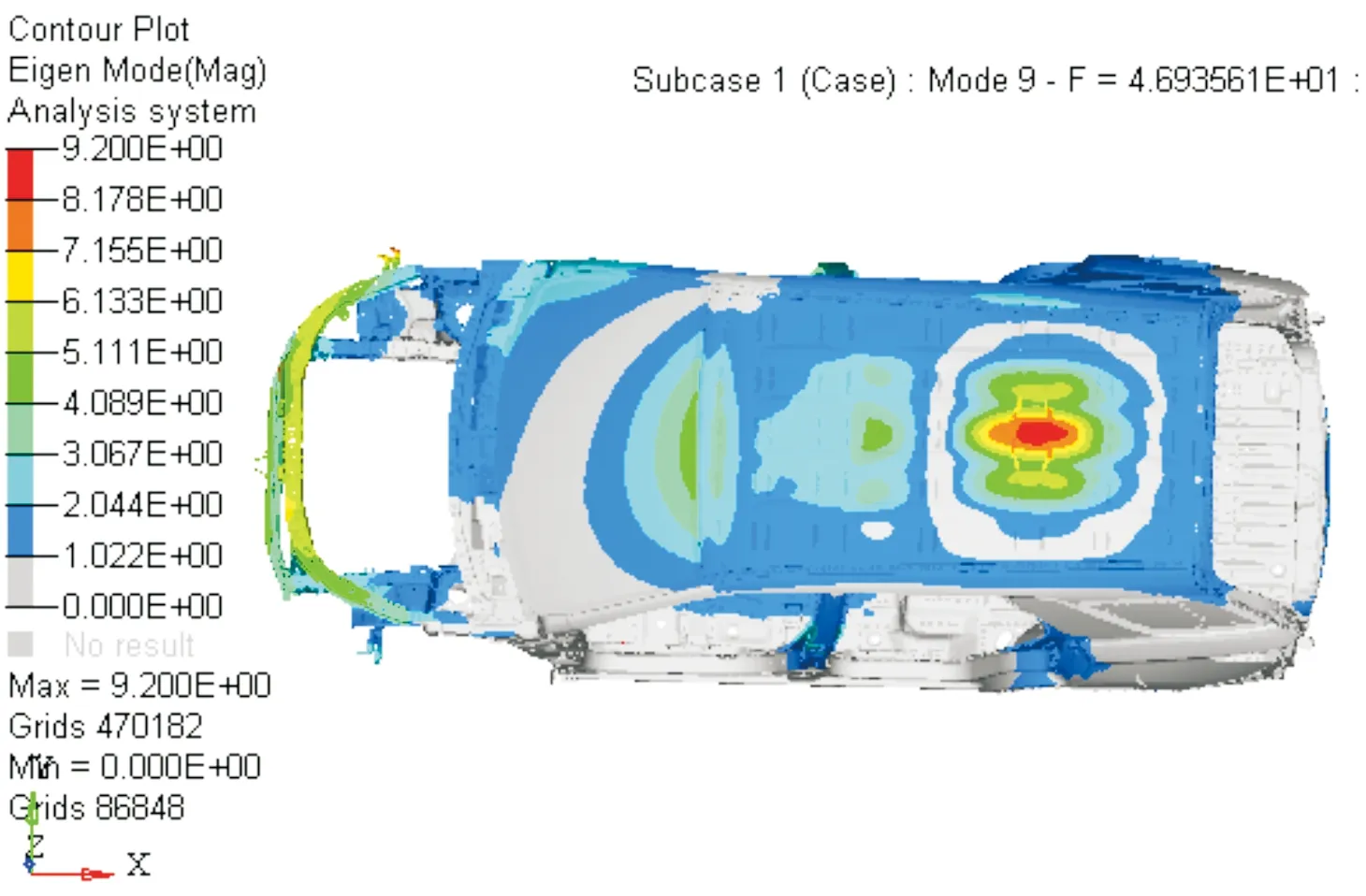

對車身做CAE模態仿真計算,計算結果如圖6所示,頂蓋后部存在47 Hz的局部模態頻率。

圖6 白車身模態仿真計算結果

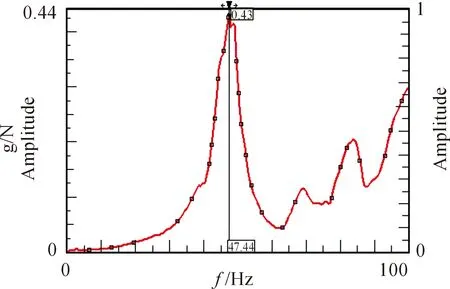

根據CAE計算結果,對頂蓋后部做頻響測試,測試結果圖7所示,表明頂蓋后部確實存在47 Hz局部模態率。

圖7 頂蓋后部頻響曲線

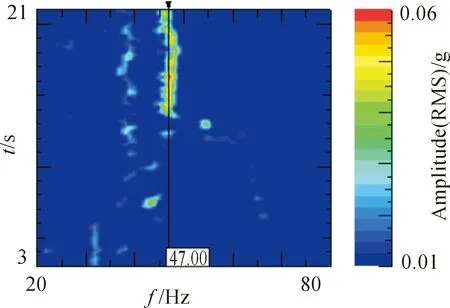

在頂蓋后部布置加速度傳感器,測試車速30 km/h,發動機轉速1 410 r/min時,頂蓋后部的振動加速度響應,測試得到如圖8所示的振動加速度云圖。

圖8 頂蓋振動加速度云圖

對比主觀感受,轟鳴聲發生時刻和車身頂蓋后部47 Hz共振峰產生時間相同。

綜合以上分析,該車30 km/h勻速行駛車內轟鳴主要激勵源是動力總成結構振動,頻率為47 Hz,噪聲激勵成份很少。振動傳遞到車身的主要路徑為傳動軸和懸架。同時,車身頂蓋后部存在47 Hz局部模態頻率,動力總成振動激勵在此處產生共振,引起車內轟鳴。

4 轟鳴聲控制優化

當前條件不允許對懸架系統做調整。由于頂蓋后部存在47 Hz共振,且貢獻較大,首先優化駕乘室頂蓋結構,調整頂蓋模態頻率,降低頂蓋系統對47 Hz的振動響應,減輕其擾動車內空氣的能量。

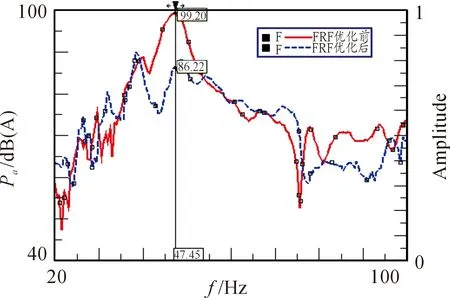

分別加強頂蓋后部兩根橫梁的接頭剛度,并加固橫梁對頂蓋的支承,提升頂蓋模態頻率,結構優化措施(見圖9)。試驗測試頂蓋到駕駛員耳旁聲振傳函,對比分析頂蓋優化前后的聲振傳遞函數(見圖10)可知,結構調整優化后,47 Hz處的NTF值由99.2 dB(A)降低到86.2 dB(A),下降13 dB。

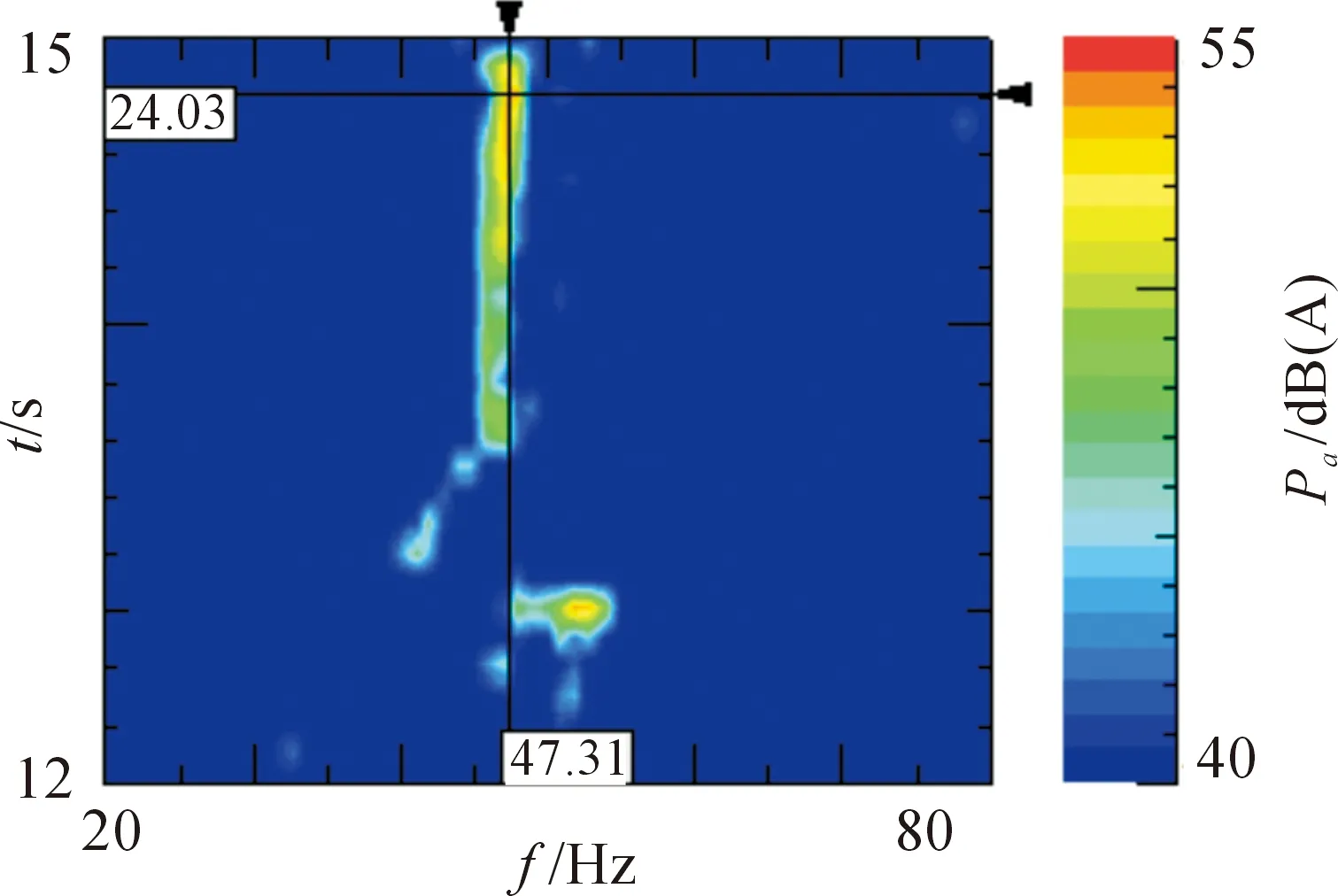

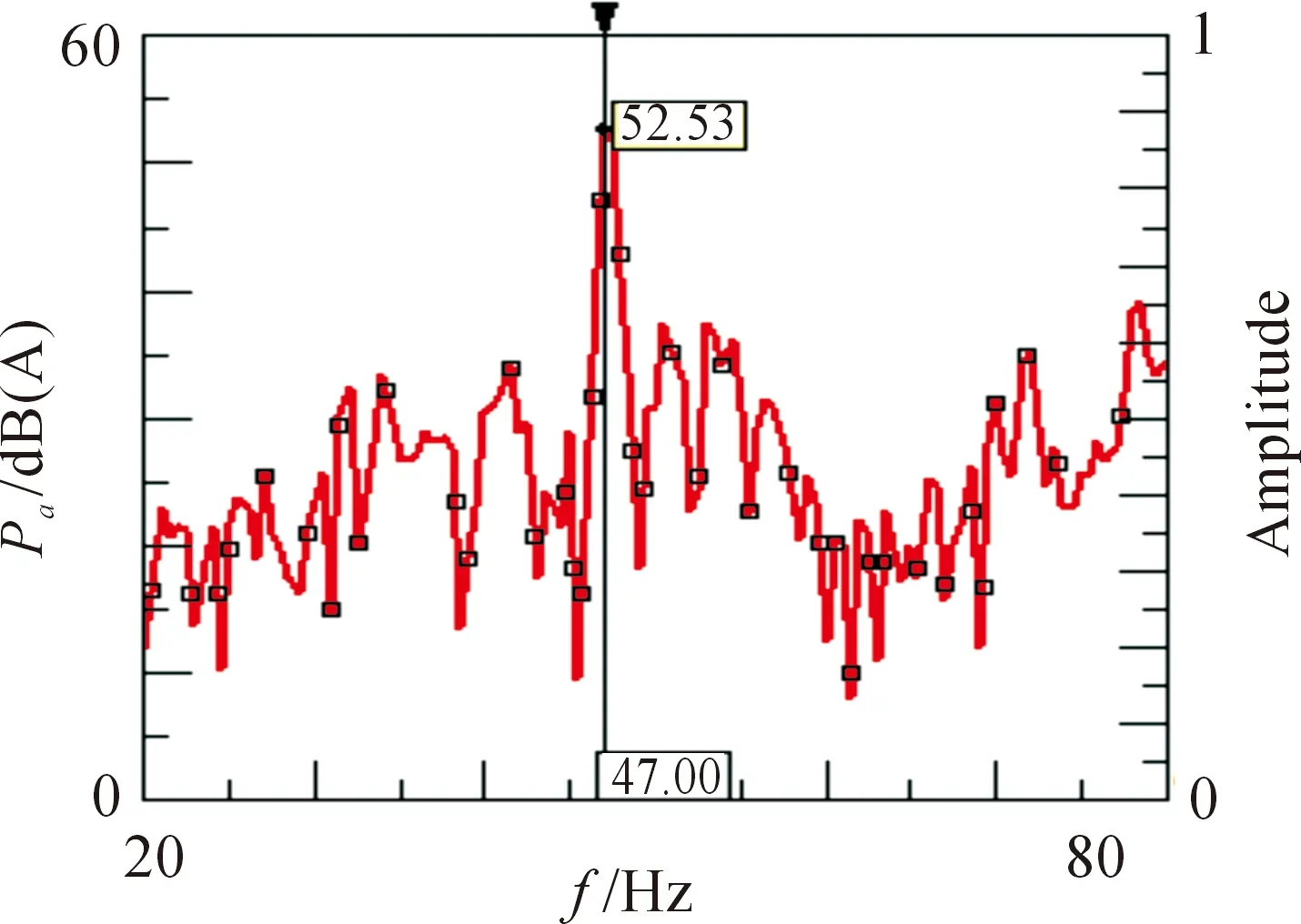

進一步測試優化后的樣車,得到問題工況時車內噪聲云圖11,與原狀態(圖1)相比,噪聲幅值已有較大降低。對噪聲云圖中轟鳴聲最嚴重的24 s數據切片進一步分析,得到該時刻的噪聲頻譜,如圖12所示,47 Hz峰值處噪聲響應由未優化前的57.6 dB(A)(見圖2)降低至52.5 dB(A),優化效果顯著。

圖9 頂蓋系統結構優化方案

圖10 頂蓋到駕駛員耳旁NTF曲線

圖11 駕駛員耳旁噪聲云圖

圖12 駕駛員耳旁噪聲頻譜

優化頂蓋結構后,經主觀駕評,改善效果顯著。但在47 Hz處,噪聲依然偏大。

由于動力總成系統在47 Hz激勵能量過大,繼續優化車身結構,效果有限。下一步從激勵源入手,對該轟鳴聲進一步優化控制。由前期分析,動力總成47 Hz激勵主要經傳動軸傳遞,可知,調整動力匹配或許可以降低該頻率的激勵能量。

對動力總成換檔策略適當調整,并反復駕評和試驗測試,最終確定車速在20~30 km/h區間,變速器換檔轉速提升120 r/min。優化控制策略后,主觀評價結果表明車內轟鳴聲已經徹底消失。

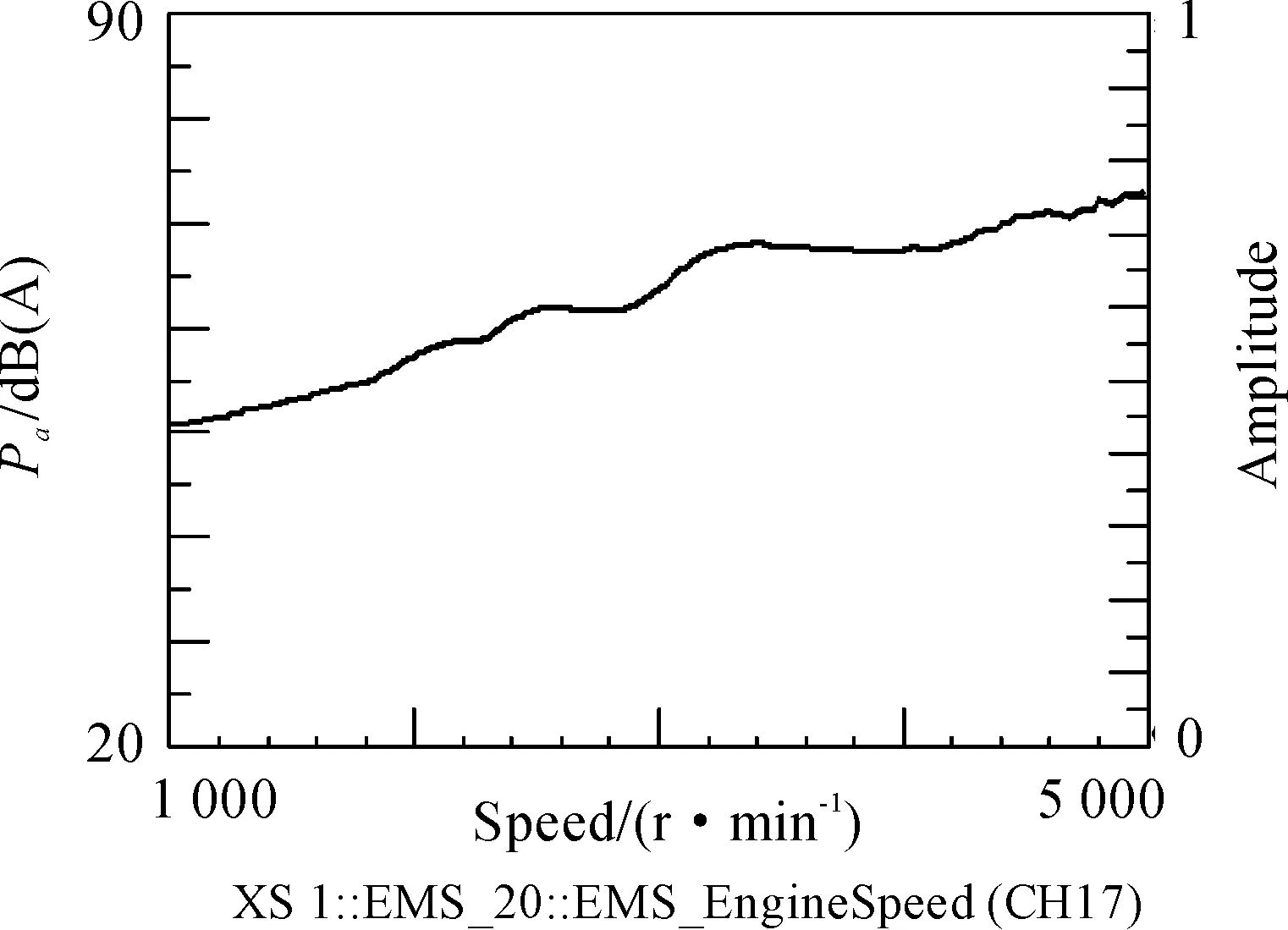

駕評及測試發動機轉速1 000~5 000 r/min掃頻工況,主觀駕評沒有感知到車內存在轟鳴聲,測試結果(圖13)表明,優化頂蓋結構和調整動力匹配策略后,車內噪聲線性度良好,1 410 r/min車內轟鳴聲消聲,且沒有在車內引起其他轉速的轟鳴聲。

圖13 發動機轉速1 000~5 000 r/min掃頻車內噪聲

5 結論

本文通過理論研究、試驗測試、頻譜分析、傳遞路徑分析和CAE仿真計算待研究分析方法,確定了乘用車勻速車內轟鳴聲產生的根源:

1) 動力總成2階振動是引發車內轟鳴的激勵源;

2) 傳動軸及懸架是振動傳遞到車身的主要路徑;

3) 車身頂蓋后部存在47 Hz局部模態并與動力總成激勵共振,引起發動機1 410 r/min時車內強烈的壓耳感。

本文提出通過優化車身頂蓋結構和調整動力總成動力輸出匹配策略相結合的解決方案。對實施優化方案的車輛主觀駕評及客觀測試結果表明,該方案成功解決了勻速行駛車內轟鳴聲問題,且沒有引發新的NVH問題。對該問題的研究分析方法和解決方案對其他車型的開發及調校具有一定的借鑒意義。