石墨爐原子吸收光譜法測定汽油中硅的實驗研究

(中國石油西北銷售質量計量管理部,烏魯木齊 830068;中國石油河南銷售分公司,鄭州 450001)

1 引言

在石油煉制過程中有時會加入一些含硅化合物的助劑,或者一些非法商販在汽油摻入電子元器件的清洗廢液,是汽油中硅的主要來源[1]。汽油中的硅即使很低也會導致氧氣傳感器失效,同時在發(fā)動機中催化轉換器上產生大量沉積物,含硅汽油在使用不超過一箱油的時間可使催化系統(tǒng)失效。德國汽車制造上很重視汽油中硅含量的控制,提出對汽油中硅含量進行檢測[1]。2017年,中國國家標準化管理委員會發(fā)布了《車用汽油中硅含量的測定 電感耦合等離子體發(fā)射光譜法》,但由于電感耦合等離子體發(fā)射光譜儀價格較高,還沒有普及推廣。筆者試圖通過建立石墨爐原子吸收光譜測定方法,解決汽油中硅含量的測定問題。石墨爐原子吸收光譜法測定硅的方法試驗始見于1974年[2]。由于硅的測量受原子化器的表面性質、加熱溫度、加熱時間與加熱方式等因素的影響,而且極易生成高溫難熔碳化硅,所以方法的準確度和精密度很不理想[2]。在吸取前人經驗教訓的基礎上,本研究通過改進制作鎢涂層石墨管,取得了較好的效果。

2 實驗部分

2.1 儀器及工作條件

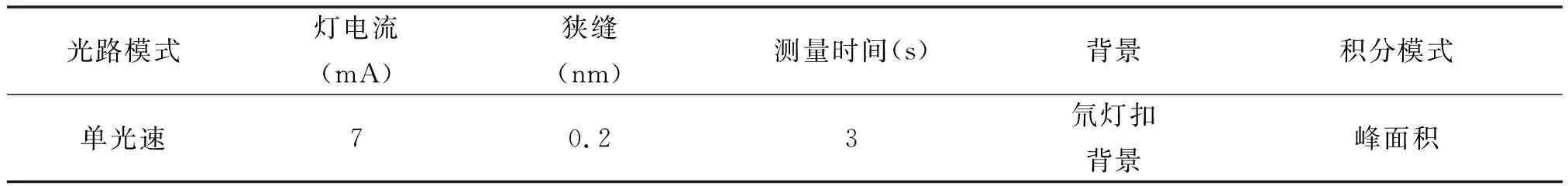

德國耶拿公司生產的nnovAA400P型原子吸收光譜儀(帶自動進樣系統(tǒng))、硅空心陰極燈、氘燈、熱解涂層石墨管;聚四氟乙烯樣品杯、耐油塑料容量瓶(100毫升、50毫升、10毫升)、移液器等。測定硅含量時原子吸收光譜儀的工作條件見表1。石墨爐升溫程序見表2。

表1 測定汽油中硅含量時儀器的操作條件

表2 測定汽油中硅含量石墨爐升溫程序

2.2 試劑與材料

硅有機標準溶液,購自CONOSTAN公司;硝酸溶液(1+1);水,滿足GB/T6682—2008中一級水以上的規(guī)格;氬氣,99.99%以上純度;無水鎢酸鈉,光譜純。

3 結果與討論

3.1 對石墨管進行前處理

陳樹榆[3]等研究了鉭、鎢涂層管對分析性能的影響,并用X-射線衍射儀及掃描電子顯微鏡觀察了涂層管的表面特性,探討了對某些元素信號的增感或者抑制機理。

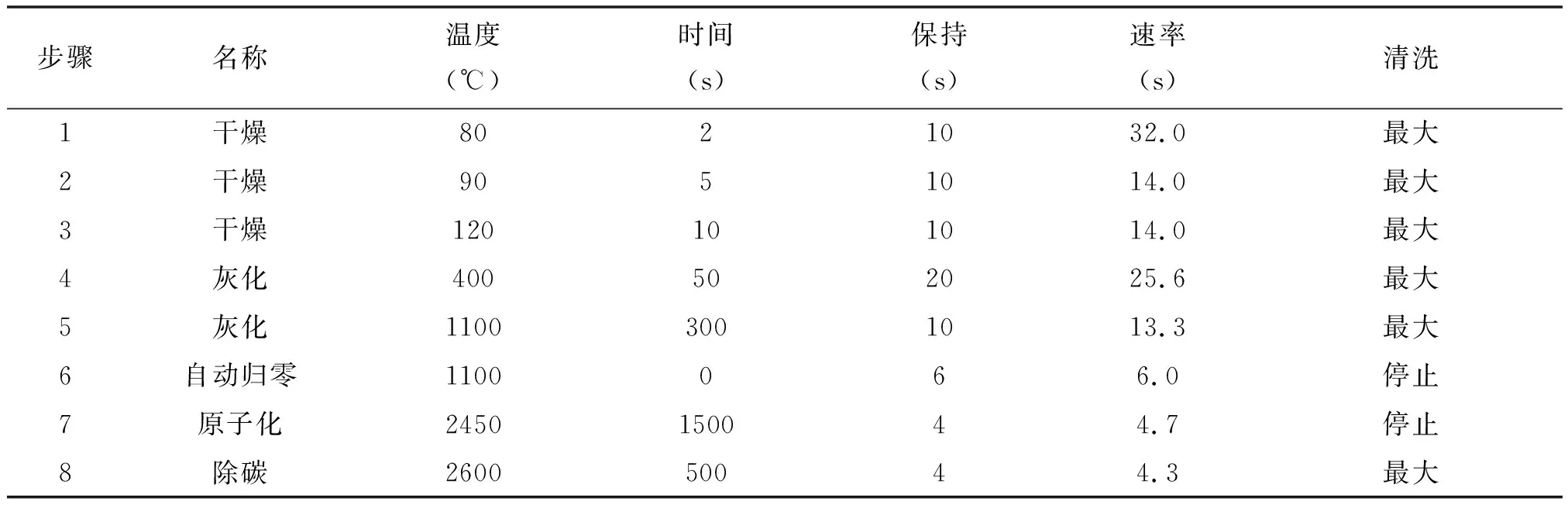

對石墨管涂層處理一般有3種:涂層法、浸漬法、陰極濺射法。陳樹榆[4]等通過浸漬法,把石墨管垂直浸泡于涂層液中,減壓處理2小時,取出自然干燥后,在120℃干燥1小時,放入石墨爐中,在氬氣氣氛中逐漸升溫至900℃保持30s,然后在2500℃下燒10秒,再重復處理一次。林文業(yè)[4]等用飽和鎢酸鈉浸泡1晝夜,取出放在105℃烘箱中烘干5小時,同樣反復處理2次,然后在石墨爐中升溫到1000℃空燒2次,再按照程序升溫程序空燒至信號為穩(wěn)定。本研究對耶拿公司熱解涂層管做浸漬法進行處理,發(fā)現(xiàn)經過處理后的石墨管電阻太大,無法進行測試。進而改用了滴涂的方式對石墨管表面進行處理,具體操作是:稱取4.49g二水合鎢酸鈉(光譜純)溶于50 mL水中配制鎢酸鈉水溶液作為涂層液。移取20 μL涂層液于石墨管中,120℃下干燥160 S,重復3次后,將石墨管安裝到石墨爐中。移取20 μL涂層液于石墨管中在2600℃下灼燒4 S。使用1 mg/L硅標準溶液(無機)對涂層后效果進行了考察,取得了較好的結果。如圖1。

圖1 石墨管涂層前后硅標準溶液吸光度比對a).涂層前后0.6mg/L硅標準溶液(無機)吸光度比對;b)涂層后0.6mg/L硅標準溶液(無機)6次測定值,RSD值4.7%。

從圖1可以看出,石墨管未涂層前1 mg/L硅標準溶液(無機)吸光度為0.3729,涂層后吸光度提升到1.042,并且0.6mg/L 6次檢測的吸光度值穩(wěn)定性較好。

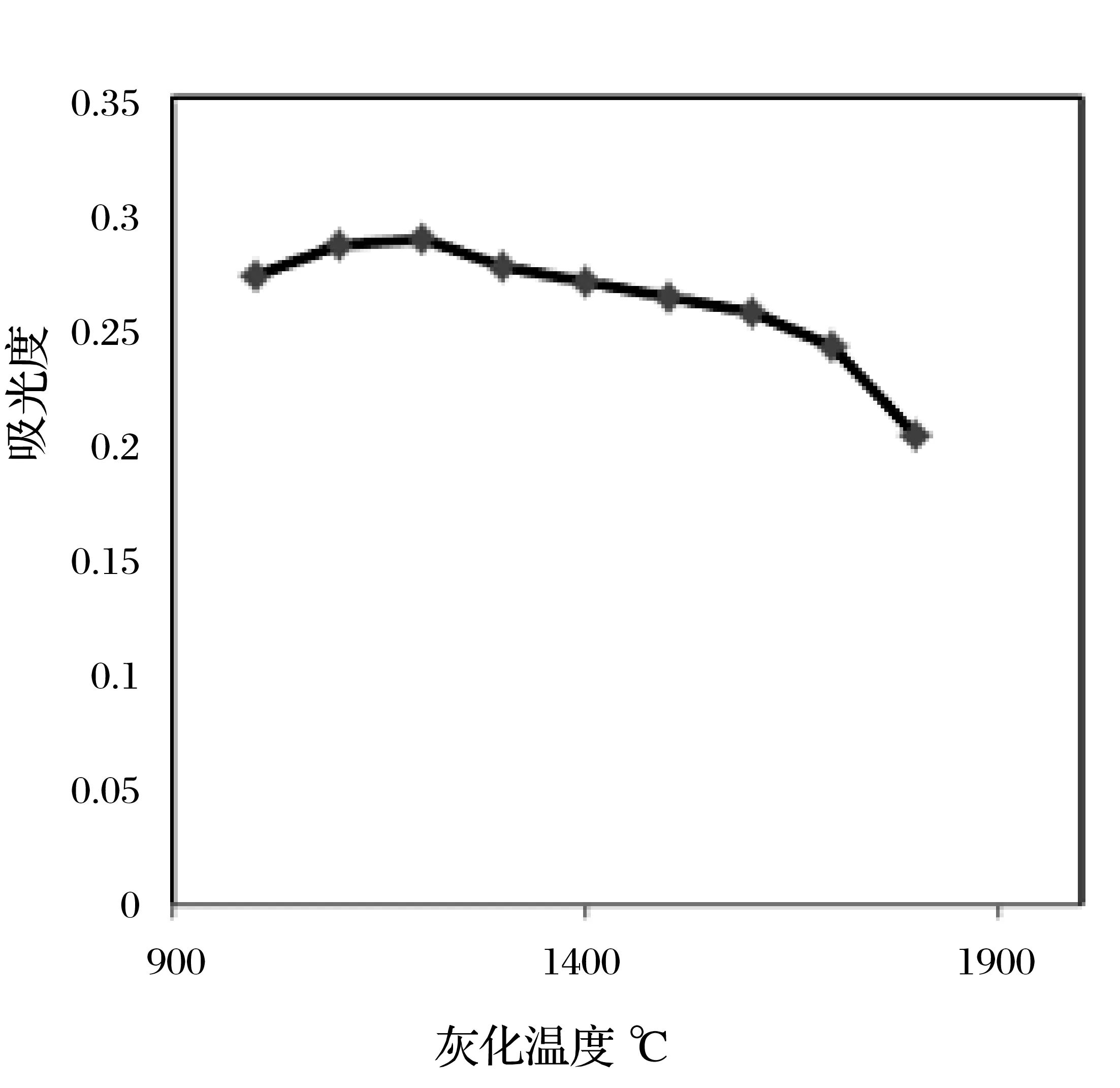

3.2 灰化溫度

以0.3 mg/L無機硅標準液對灰化溫度經行考察,由于金屬碳化物涂層,隔絕了硅與石墨管的直接接觸,減少了SiC的形成,發(fā)現(xiàn)從1000℃到1800℃,吸光度變化不是很明顯,在1200℃達到最高,考慮到在灰化過程中會形成碳,可能和油品中的硅化合,優(yōu)化后灰化溫度為1100℃。如圖2。

圖2 無機硅在不同溫度下灰化后吸光度

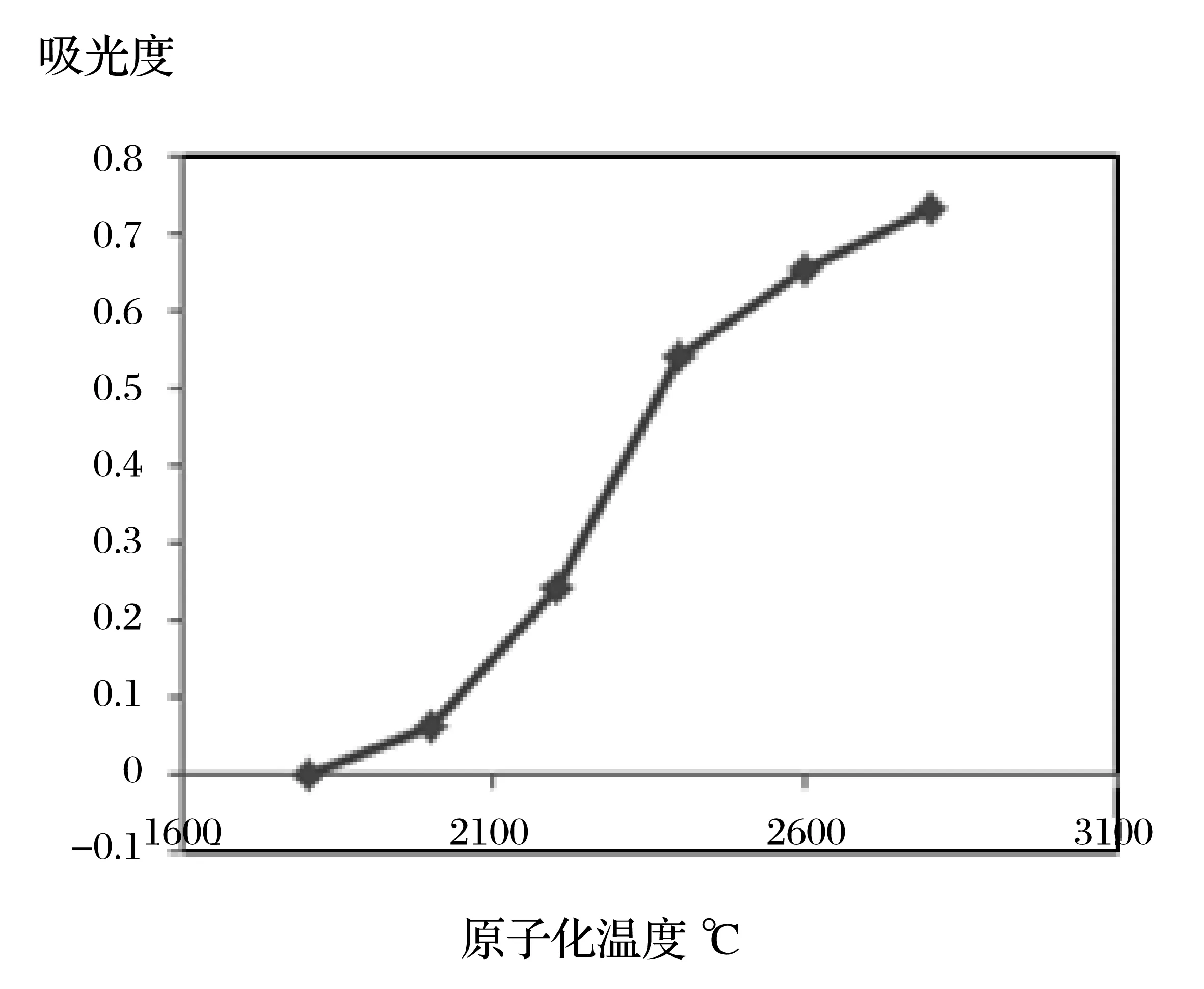

3.3 原子化溫度

可見,在2100℃之前基本觀察不到硅的信號,隨著原子化溫度的升高,吸光度不斷增加。考慮到石墨管的使用壽命、測定的精密度以及后續(xù)除碳的因素,試驗選用原子化溫度為2450℃,和儀器推薦原子化溫度基本一致。如圖3。

圖3 不同溫度下硅原子化曲線

3.4 基體改進劑的選擇

在無機物測定中,姚金玉[5]等研究了用鑭和鈣做混合基體改進劑石墨爐原子吸收直接測定硅的方法,能減少碳化硅的生成,消除干擾,并提高靈敏度改善精密度。傅玉[6]等在測定實驗室純水中硅含量,采用硝酸鈀作為基體改進劑,取得了滿意的效果。作者通過添加不同基體改進劑的方法,由于用于硅含量測定的基體改進劑為水溶液,測定的樣品為有機溶液,標準物質也是有機溶液,在加入到石墨管中后,沒有很好的混溶,同時在石墨管升溫過程中,發(fā)生明顯的噴濺,導致測定結果重復性差,采用在樣品和基體改進劑之間添加無水乙醇的辦法,有效的解決了,基體改進和樣品樣品的混溶問題。作者采用硝酸鈀、硝酸鎂等基體改進劑實驗,發(fā)現(xiàn)可以提高原子化過程的靈敏度,對做過涂層處理的石墨管,減少碳化硅生成意義不大,在后期實驗過程中,不再選擇采用基體改進劑。

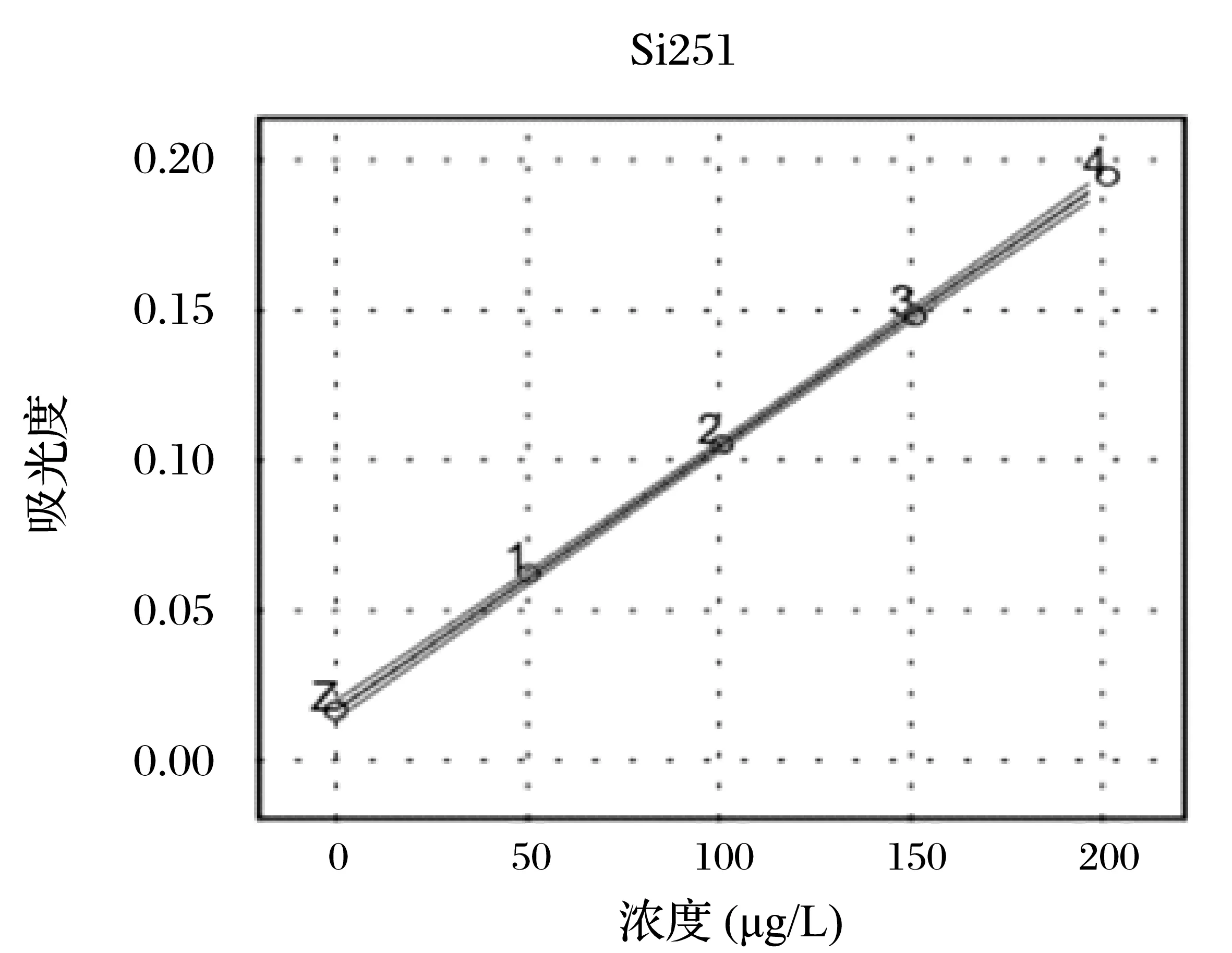

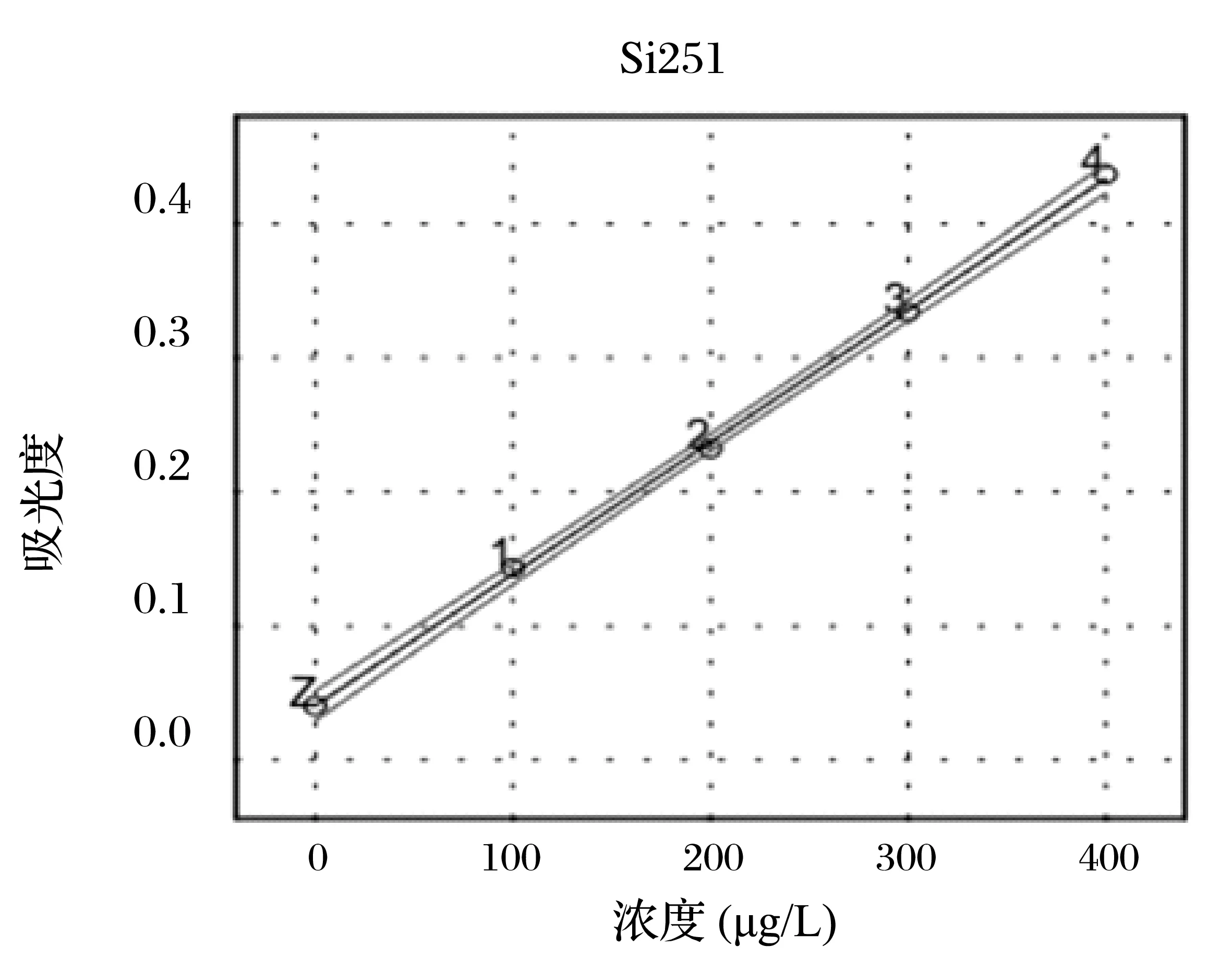

3.5標準曲線的繪制

配置或者購買1mg/L或者其他1mg/kg,用CONOSTAN公司購買的無硅白油稀釋到400μg/L或者直接購買CONOSTAN公司所需濃度的標準溶液,用自動進樣器自動稀釋做標準曲線。如圖4、圖5。

圖4 0~200μg/L標準曲線的擬合情況在0~200μg/L的范圍內,相關系數(shù)達到0.9998。

從圖4、圖5可以看出在標準曲線0~400μg/L范圍內具有較好的相關性,線性相關系數(shù)達到0.9995以上。制作標準曲線時,會發(fā)生嚴重的不相關性,可以仔細檢查進樣針是否發(fā)生漏液、灑液的情況。由于標準物質稀釋后比較粘稠, 如果出現(xiàn)這種情況,可以采用無硅異辛烷或空白溶劑進行稀釋可以取得較好的效果。

圖5 0~400μg/L標準曲線的擬合情況在0~400μg/L的范圍內,相關系數(shù)達到0.9997

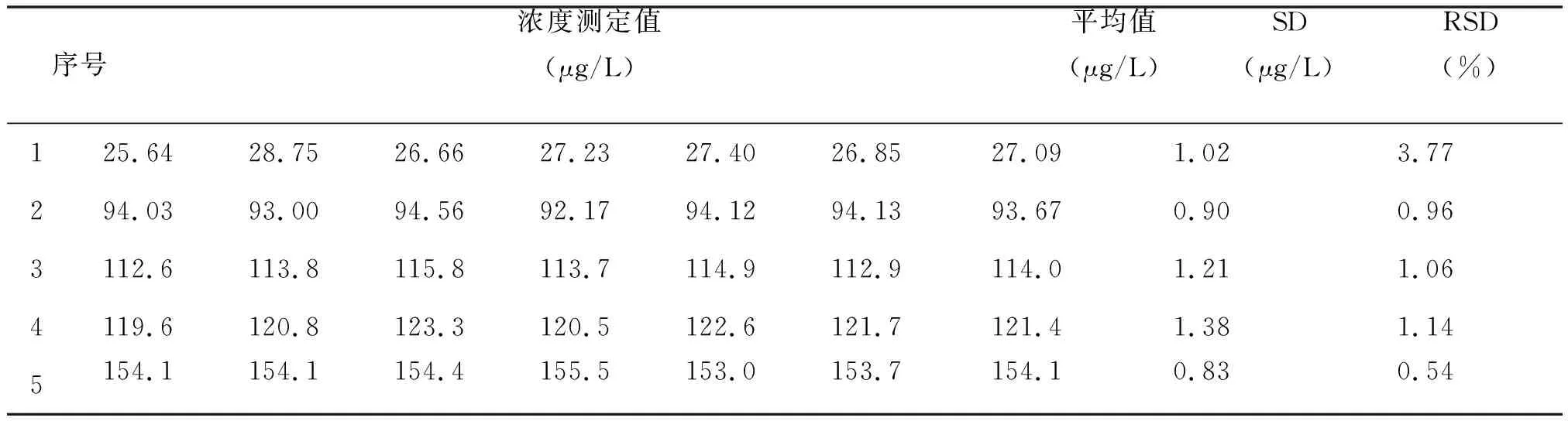

3.6 精密度

分別取不同樣品按照前述實驗方法進行6次平行測定,結果見表3。由表3可見,用此方法測定的相對標準偏差均小于5%,表明測定方法的精密度較高。

3.7 樣品測定值的校準

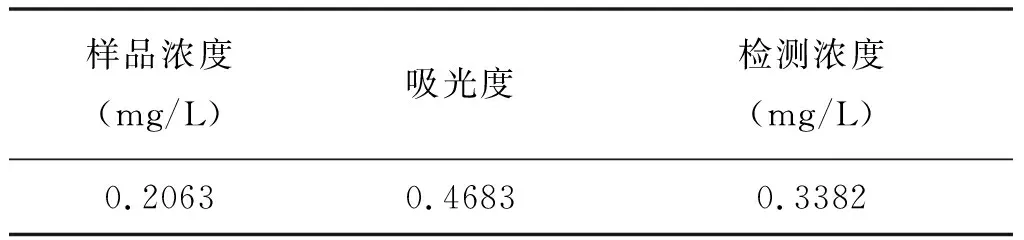

實驗過程中發(fā)現(xiàn),直接使用建立的標準曲線對樣品進行檢測,樣品檢測結果存在偏高現(xiàn)象。試驗中配制了硅含量0.2063 mg/L的汽油樣品,其配制過程如下:稱取1.0313 g 5mg/kg的ICP標準液于25 mL容量瓶中,用無硅汽油(98號車用乙醇汽油調合組分油)定容,密封背光保存。

表3 精密度試驗結果

如表4所示樣品檢測結果較配制值提升了1.55倍。該結果的產生主要由所用的有機標準液其基體與汽油存在一定的差異,不同的基體在硅元素灰化、原子化等過程中影響不同導致吸光度產生差異。

表4 硅含量0.2063 mg/L的汽油樣品測定值

因此,使用校正樣品對標準曲線進行校正是十分必要的。考慮到基體的影響,采用適量的有機硅標準物質與待測樣品相近的無硅汽油稀釋制備校正樣品。根據靠近原則推薦選取與試樣接近的標準曲線濃度點作為校正樣品的濃度配制校正樣品。同樣考慮到基體的影響,高濃度樣品稀釋時應選與待測樣品取組分相似的汽油進行稀釋。選取與試樣接近的標準曲線濃度點作為校正樣品的濃度,用有機硅標準液和與樣品組分相近的汽油配制校正樣品,使用校正樣品對標準曲線進行校正。對于高濃度樣品,選取待測樣品取組分相似的汽油進行稀釋。

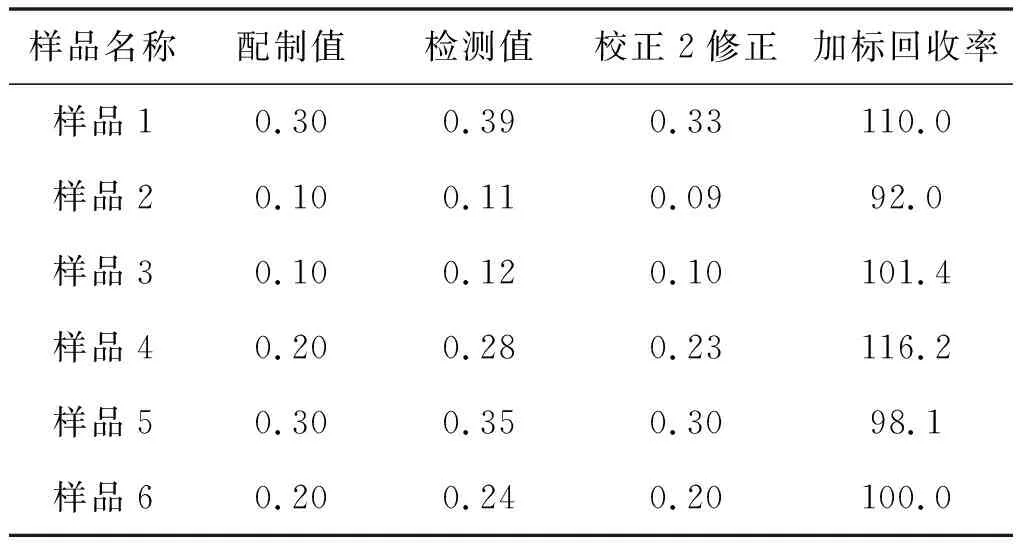

3.8 準確度驗證

為驗證測試方法的準確性,進行加標回收試驗。加標樣品的配制,實驗選取98號車用乙醇汽油(以下簡稱98乙醇汽油)和98號車用乙醇汽油調合組分油(以下簡稱98組分)配制了0.1、0.2和0.3 mg/L各兩組加標樣品。

樣品1,稱取1.5019 g 5 mg/kg標準液于25 mL容量瓶中,用98組分定容,避光密封待用,硅濃度0.30038 mg/L;

樣品2,稱取0.5022 g 5 mg/kg標準液于25 mL容量瓶中,用98組分定容,避光密封待用,硅濃度0.10044 mg/L;

樣品3,稱取0.5055 g 5 mg/kg標準液于25 mL容量瓶中,用98乙醇汽油定容,避光密封待用,硅濃度0.1011 mg/L;

樣品4,稱取1.0080 g 5 mg/kg標準液于25 mL容量瓶中,用98乙醇汽油定容,避光密封待用,硅濃度0.2016 mg/L:

樣品5,稱取1.5195 g 5 mg/kg標準液于25 mL容量瓶中,用98乙醇汽油定容,避光密封待用,硅濃度0.30039 mg/L。

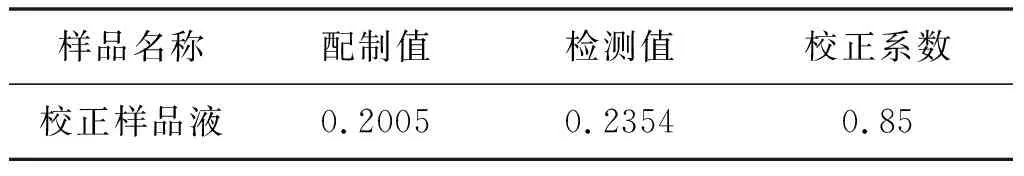

校正樣品,稱取1.0025 g 5 mg/kg標準液于25 mL容量瓶中,用98組分定容,避光密封待用,硅濃度0.2005 mg/L,校正樣品2同時作為加標樣品歸入98組分組中,編號樣品6。校正樣品檢測結果及校正系數(shù)見表5。

表5 校正樣品檢測結果及校正系數(shù)

表6中給出了6個加標樣品的檢測結果和加標回收率,加標回收率在92.0%到116.2%之間,結果證明該方法準確性較好。

表6 加標樣品檢測結果及加標回收率

4 結論

通過在解涂層石墨管滴涂鎢的方法,可采用石墨爐直接進樣原子吸收光譜法測定汽油中的硅含量的方法,在標準曲線0~400μ/L范圍內線性相關系數(shù)可達到0.999上,加標回收率達到92.0%~116.2%。通過對標準曲線進行校正的方法,可以在測定試樣的過程中獲得較好的加標回收率。