B型地鐵不同結構隔板側梁內外立板與下蓋板焊縫殘余應力仿真分析

盧峰華,段澤斌,姜 斌,劉 陽,于云海

(中車唐山機車車輛有限公司,河北唐山063035)

0 前言

目前城市軌道交通列車主要是A型地鐵與B型地鐵,就列車質量而言,兩種車型沒有任何區別,但是從造價角度考慮,B型地鐵比A型地鐵減少近50%。因此,B型地鐵是國內主流的地鐵機車車型[1-2]。

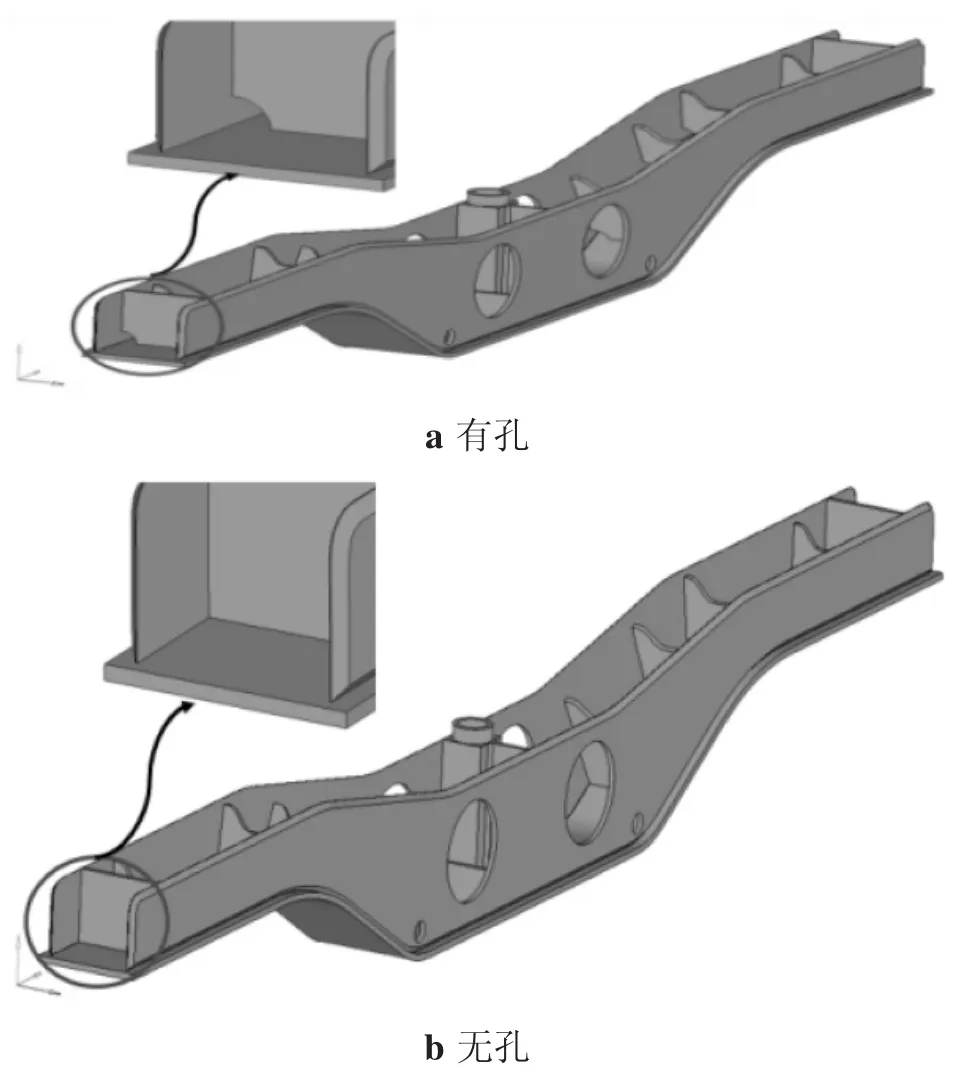

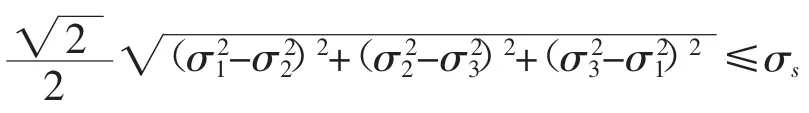

B型地鐵轉向架構架側梁是由S355鋼板焊接而成的空心箱型梁結構,如圖1所示,為中部下凹魚腹形梁。側梁主要由上、下蓋板、內、外立板、內部隔板和導柱組成。目前,B型地鐵構架側梁內部隔板采用帶孔的結構形式,此種結構符合標準EN15085-3中7.3.7和EN15085-2中3.1.1相關要求,避免了側梁底板和內、外立板內部長焊縫與隔板焊接角焊縫的交叉。而高速動車組CRH380采用不帶孔的方形隔板,即長焊縫和隔板角焊縫存在交叉,此種結構不符合EN15085標準相關要求,但便于實現自動焊接,提高工作效率和經濟效益[3]。

本研究采用Sysweld軟件對內外立板與下蓋板焊縫殘余應力進行仿真模擬[4-5],研究B型地鐵構架側梁隔板不同結構(有孔、無孔)的,內、外立板與下蓋板焊縫殘余應力情況,通過對比分析,提出結構設計建議,為提高工藝穩定性、實現B型地鐵構架側梁內部機械焊接提供依據。

圖1 B型地鐵轉向架構架側梁

1 不同結構隔板側梁模型

1.1 側梁三維幾何模型

有孔隔板結構模型如圖2所示。在每個隔板上開2個1/4圓孔,可避免側梁底板和內、外立板之間長焊縫與隔板角焊縫的交叉,從焊接結構學的角度考慮,能夠減少應力集中,釋放部分焊接殘余應力。無孔隔板結構形式是仿照高速動車組CRH380轉向架構架側梁設計的。下蓋板、內、外立板與隔板兩兩垂直,便于實現自動化焊接。

圖2 B型地鐵側梁有孔與無孔結構幾何模型

1.2 不同結構隔板側梁網格模型

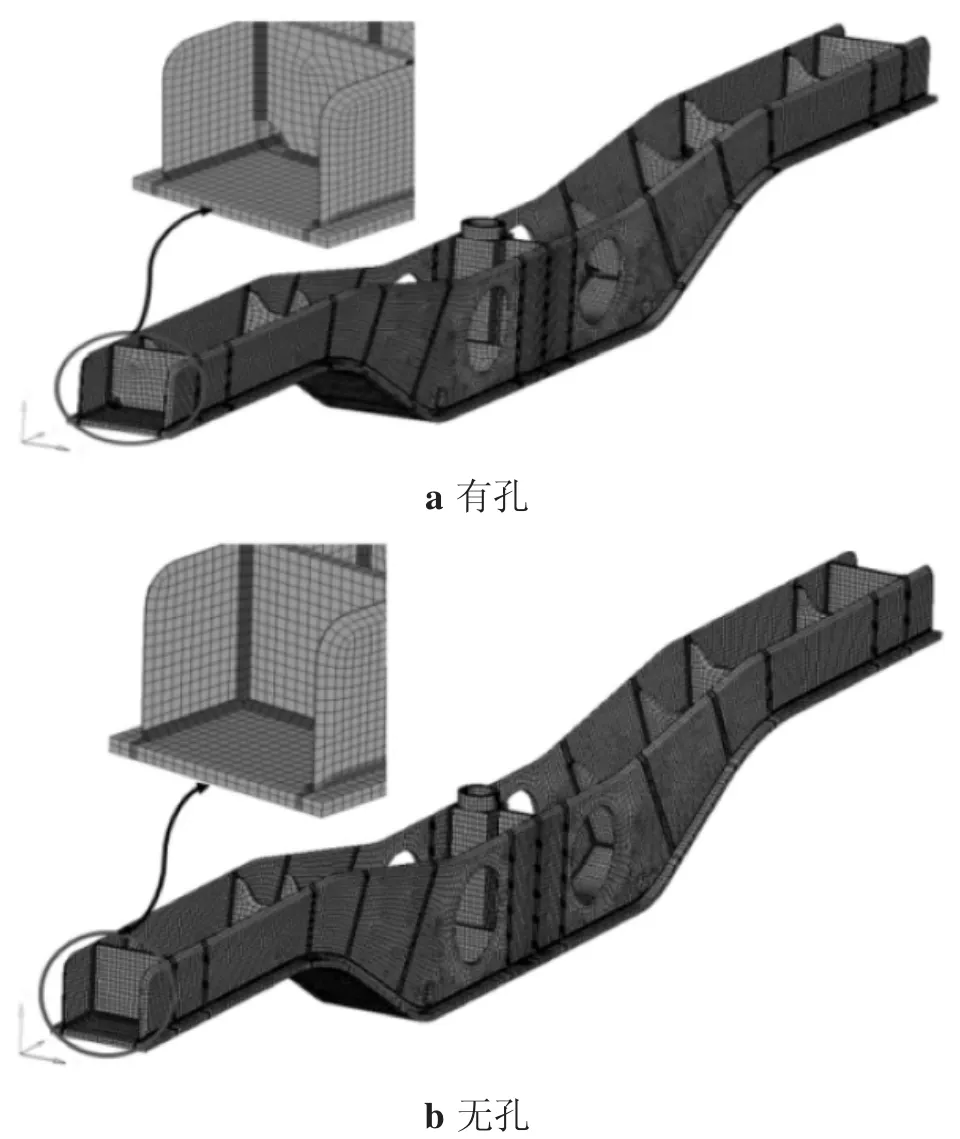

將有孔、無孔兩種隔板結構側梁模型導入網格劃分軟件Hypermesh中進行網格劃分,建立側梁內部焊縫的有限元網格模型。

為使得兩種形式的側梁焊接應力分析結果的精度一致,劃分有孔結構網格模型單元總數103329,節點總數138 477,如圖3a所示;無孔結構網格模型單元總數105 883,節點總數139 261,如圖3b所示。

圖3 側梁有孔和無孔結構網格模型

2 仿真模擬條件及理論分析

2.1 約束條件

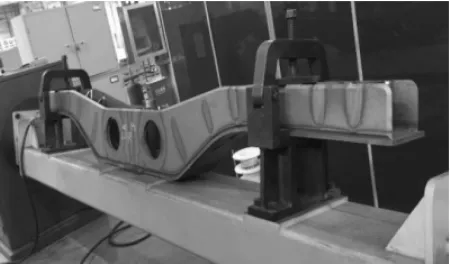

設置約束條件是為了保持構架結構的靜定。通過分析現有B型地鐵側梁焊接變位機裝夾工裝(見圖4),得到裝夾定位點處的各方向約束情況,完全按照焊接工裝上的位置施加相應方向的約束,盡可能與實際工裝約束一致[6]。

圖4 構架側梁實際工裝約束

2.2 焊接順序

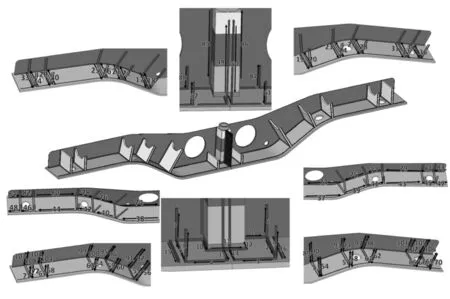

合理的焊接順序有利于降低焊接應力和變形[7]。以無孔結構為例,焊接順序規定如圖5所示。確定B型地鐵構架側梁的焊接順序同時對其進行編號,便于描述每條焊縫引起的焊接殘余應力。

圖5 焊縫順序示意

2.3 殘余應力和變形的分析理論

焊接過程通常會經歷加熱、冷卻兩個階段。在焊接時焊縫上存在固相區、液相區和固液相共存區3個區域。一般固液相共存區存在時間很短,通常不作考慮。而固相區的應力、應變遵從熱—彈塑性理論。

2.3.1 材料屈服判定

Sysweld有限元分析采用米塞斯(Von Mises)屈服準則。通過材料拉伸試驗確定臨界點,形狀變化達到臨界點時,材料開始屈服。

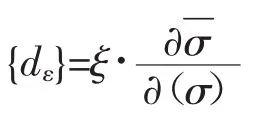

在三維主應力空間,Von Mises屈服準則表示為

式中 σ1、σ2、σ3分別為3個正交方向的主應力(單位:MPa);σs為單向拉伸時的屈服極限(單位:MPa)。

2.3.2 熔融狀態的流動判定

處于屈服狀態的材料在加載條件下會發生塑性流動。流動準則記述了產生屈服時塑性應變的方向。塑性應變增量和應力狀態流動準則如下

該準則可以解釋為塑性應變增量向量的方向與屈服曲面的法向相同,故又稱作法向流動準則。進而對焊縫進行理論推導,為熱力學加載提供可靠依據。

3 仿真模擬結果與分析

3.1 不同結構隔板側梁仿真模擬

兩種結構整體Von-Mises殘余應力云圖如圖6、圖7所示。其中,有孔結構側梁殘余應力最大值為453.025 MPa,位于內立板母材處;無孔結構側梁殘余應力最大值為449.984 MPa,位于內立板母材處。二者峰值相差不大,且結構整體表現出對稱性。

圖6 有孔結構殘余應力云圖

3.2 兩種結構內、外立板與下蓋板長焊縫殘余應力對比分析

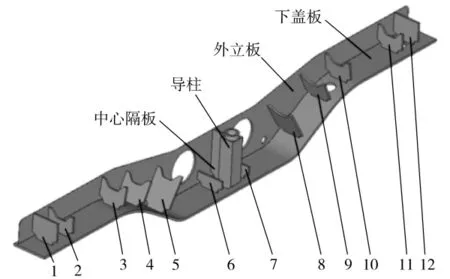

B型地鐵側梁各部件說明如圖8所示。由于整體結構焊縫不僅是直線焊縫,因此利用數學上無限分割、化曲為直的方法將曲線部分等分進行計算。

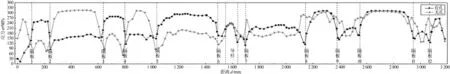

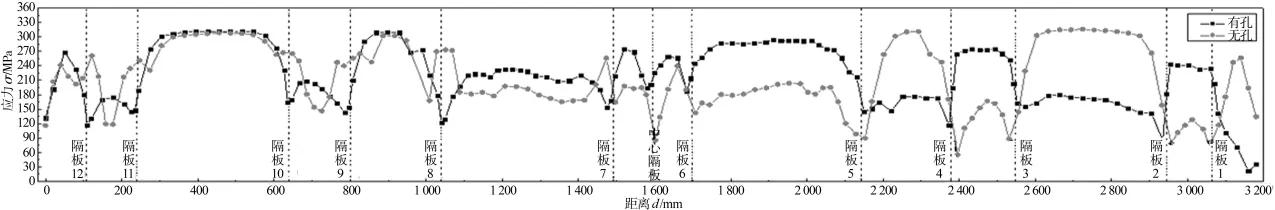

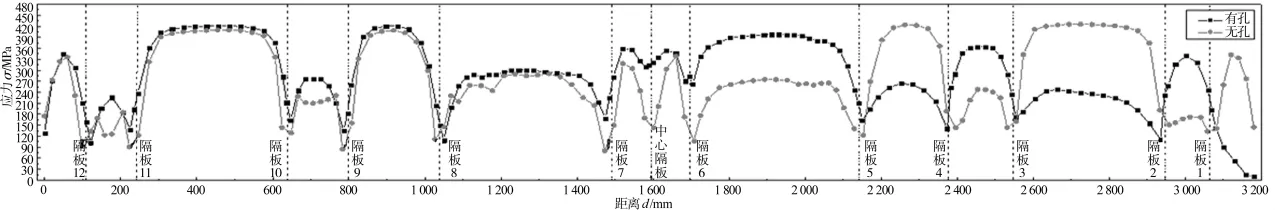

兩種結構的內立板及外立板與下蓋板長焊縫內立板上焊趾處殘余應力曲線如圖9、圖10所示。對比發現,穩弧階段的殘余應力數值整體趨于穩定,變化幅度不大。

圖7 無孔結構殘余應力云圖

由圖9、圖10可知,兩種結構位于導柱與隔板12之間的長焊縫殘余應力數值差異不大,差值在50 MPa以內,圖中縱虛線位于起弧、收弧階段,由于有孔結構能夠避免三交叉焊縫從而釋放掉部分殘余應力,導致有孔結構的殘余應力比無孔結構降低30%~50%;考慮到焊接順序影響,兩種結構位于隔板1與導柱之間的長焊縫殘余應力數值此消彼長、交替變化,殘余應力差值最大達150 MPa,由于有孔結構能夠避免三交叉焊縫而釋放掉部分殘余應力,導致有孔結構的殘余應力與無孔結構大小相當。

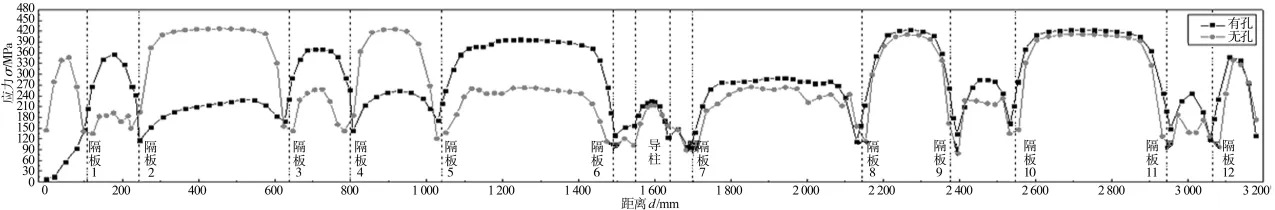

圖8 B型地鐵側梁零部件說明

兩種結構的內立板及外立板與下蓋板長焊縫焊根處殘余應力曲線如圖11、圖12所示。對比發現:兩種結構位于導柱與隔板12之間的長焊縫殘余應力數值趨于一致,殘余應力差值在30MPa以內,差值小于內、外立板上焊趾處殘余應力;考慮到焊接順序影響,兩種結構位于隔板1與導柱之間的長焊縫殘余應力數值此消彼長、交替變化,變化規律與上述內、外立板上焊趾殘余應力分布相似,兩種結構殘余應力差值最大達180 MPa,圖中縱虛線位于起弧、收弧階段,有孔結構的殘余應力與無孔結構大小相當。

圖9 內立板與下蓋板長焊縫內立板上焊趾殘余應力

圖10 外立板與下蓋板長焊縫外立板上焊趾殘余應力

圖11 內立板與下蓋板長焊縫焊根殘余應力

圖12 外立板與下蓋板長焊縫焊根殘余應力

4 結論

通過對B型地鐵轉向架構架側梁內部焊縫進行仿真模擬,得出有孔、無孔兩種不同隔板結構形式下焊接殘余應力的分布情況,比較得出結論:

(1)建立了B型地鐵轉向架構架側梁應力場的有限元分析模型,基于Sysweld軟件平臺實現了大結構多焊縫部件的焊接模擬。

(2)有孔結構使得隔板與下蓋板,內、外立板之間產生間隙,形成自由邊界,一般當內應力方向垂直于材料邊界時,則在該邊界處與邊界垂直的應力值必然為零。因此,該方向殘余應力值0 MPa使得整體等效Von-Mises應力降低。

(3)有孔結構符合標準EN15085相關要求,無孔結構不符合EN15085相關標準,但仿真分析得出結論:無孔結構可以代替有孔結構實現自動焊接,提高工作效率和經濟效益。