食醋半成品貯存期質量監測方法的探討

成劍峰,胡紅娟

(山西省食品工業研究所,山西 太原 030024)

近年來,在全國范圍內食醋產品在貨架期、庫存期、半成品貯存期內不同程度發生產氣、發粘等變質現象,嚴重影響到企業的正常經營和該產品的消費情況,是企業發展的共性和瓶頸問題。食醋生產工藝流程從原料到產品出廠,整個周期較長,主要發酵過程分為酒精發酵和醋酸發酵,這兩個階段監控指標比較多,后期半成品貯存過程主要在陳釀階段,此階段缺少關鍵監控指標。企業發現產品質量問題主要集中在貨架期和庫存期,而且難以觀察到變質預兆,因此也無從預防。

1964年,有學者就利用氣體在電極上的氧化-還原反應對嗅覺過程進行了電子模擬;直到1994年,GARDNERJW等[1-3]對這種由有選擇性的電化學傳感器陣列和適當的識別方法組成的,并能識別簡單和復雜氣味的儀器進行了定義,其原理是經氣敏傳感器陣列與氣味分子反應后產生的電信號輸入計算機處理,再通過模式識別系統定性或定量輸出檢測結果,與一般定性定量的檢測方法相比,電子鼻得到的數據反映樣品特征性信息的整體概念,而不是某種或某幾種成分的定性與定量結果。國內外對電子鼻的相關應用研究涉及諸多領域,如糧食及污染物快檢[4-5]、飲料貨架期監控[6-7]、獼猴桃與茶葉等級劃分和新鮮度的判斷[8-9],在發酵食品方面,利用電子鼻對奶酪及酸奶貨架期進行區分[10-11]、識別白酒香氣差異及酒質預判[12-13]、對醬油識別和食醋品質評價及提高電子鼻對食醋識別率方面的研究均有報道[14-16]。

本研究利用電子鼻將正常食醋及變質食醋樣本進行建模,以趨勢判斷樣品歸屬,并通過組合敏感型傳感器,以雷達圖的形式直觀反映食醋質量,對監測食醋質量走向的相關技術進行了研究及探索。

1 材料與方法

1.1 材料與試劑

正常食醋與變質食醋(產氣、發粘):某公司提供。

1.2 儀器與設備

PEN3電子鼻系統(含有10個不同的金屬氧化物傳感器,組成傳感器陣列,10個傳感器分別編號為R1~R10):德國AIRSENSE公司。

1.3 實驗方法

1.3.1 樣品測定

直接吸取樣品0.5 mL移入頂空瓶,旋好瓶蓋,室溫條件下靜置1 h后直接采用頂空吸氣法,電子鼻進行測定。

1.3.2 電子鼻測定條件

采樣時間為1s/組;傳感器自清洗時間為90s;傳感器歸零時間為10s;樣品準備時間為5 s;進樣流量為600mL/min;分析采樣時間為90 s。

1.3.3 數據處理

在對每個樣品的數據采集過程中,通過觀察響應曲線的平滑或測定數值的穩定來確定數值取值時間。確定后,采用該取值時間的數值,按正常樣品與異常樣品分別歸類后建模。

對于模板區分分析,提取10個傳感器的特征值,然后采用主成分分析(principal component analysis,PCA)法、線性判別分析(linear discriminant analysis,LDA)法作為主要區別分析方法,參考文獻分析對貢獻率起主要區分作用的傳感器和區分度[17]。

根據樣品測定值,通過PCA、LDA對樣品進行趨勢分析,判斷樣品屬性。通過分析傳感器對模板貢獻率,優化組合傳感器,以雷達圖的形式即時判定樣品性質。

2 結果與分析

2.1 電子鼻測定值時間范圍的確定

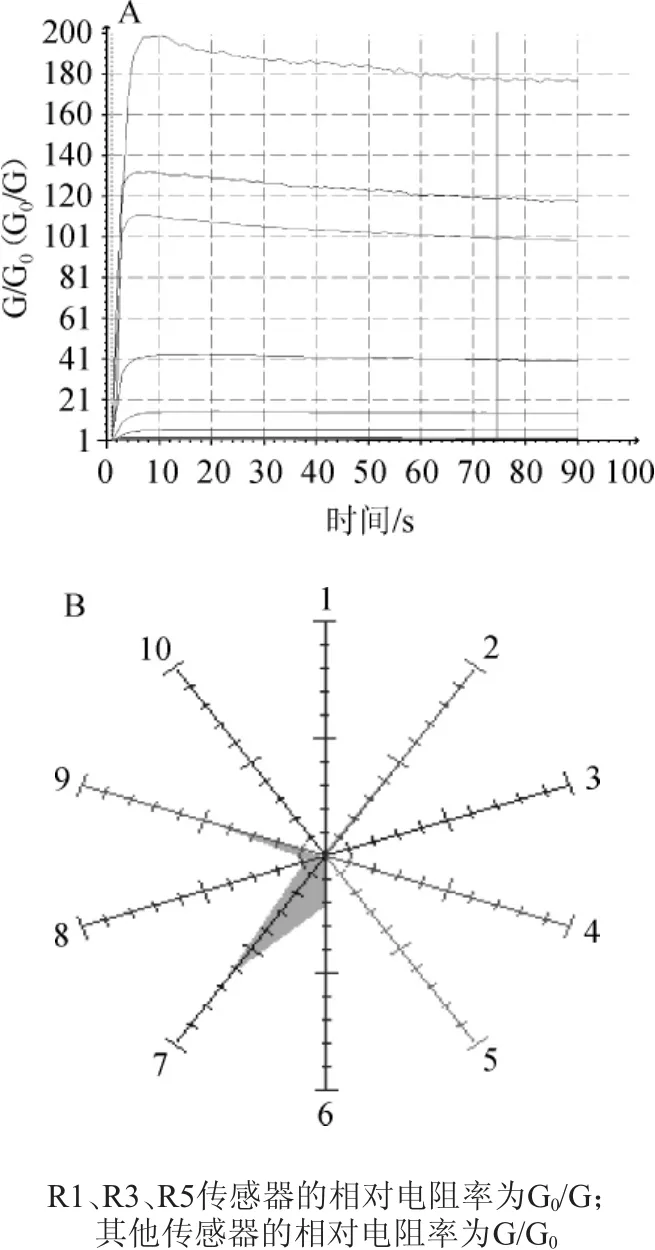

以食醋正常樣品為例,以樣品的測定時間為橫坐標,相對電阻率(測定電阻值(G)/初始電阻值(G0))為縱坐標,繪制10個傳感器測定食醋樣品的特征響應曲線及雷達圖,結果見圖1。

圖1 電子鼻中的10個傳感器對食醋樣品的響應曲線(A)及雷達圖(B)Fig.1 Response curves(A)and radar chart(B) of vinegar samples by 10 kinds of senses in electronic nose

由圖1A可以看出,在90 s的測定時間內,相對電阻率隨時間的延長達到峰值,然后趨于平緩,約在60~90 s時信號較穩定,本實驗中取用75 s時的相對電阻率作為樣品分析數據。相對電阻率由高到低排列分別是傳感器R2、R7、R9、R6、R8、R1,其余4個傳感器的相對電阻率值比較接近,也相對較低,表明其屬于不敏感型傳感器。

由圖1B可以看出,10個軸有數字分別代表10個不同的傳感器,響應值最大的傳感器在其對應的軸上10等分,其余傳感器的響應值與最大響應值的比值落在各自傳感器對應的軸上,用直線將這些點連接形成的陰影部分,能夠直觀的觀察測定結果。

2.2 模板建立與分析

對已知的正常樣品和異常樣品分類,分別測定,建立正常-異常樣品模板,并進行了主成分分析和線性判別分析分析。該模板的主成分分析、線性判別分析結果如圖2、圖3所示。

圖2 已知樣品的主成分分析結果Fig.2 Principal component analysis results of the known samples

由圖2可知,第1主成分貢獻率為63.31%,第2主成分貢獻率為33.99%,兩者合計97.3%。正常和異常樣品被明顯分為兩個區域,右下區域為異常樣品區,左上區域為正常樣品區,兩個區域沒有重疊,說明兩類產品差異性較大,能明顯地區分出來。

圖3 已知樣品的線性判別分析結果Fig.3 Linear discriminant analysis results of the known samples

由圖3可知,第1主成分貢獻率為85.83%,第2主成分貢獻率為1.79%,兩者合計87.62%。正常和異常樣品明顯分為兩個區域,區域無重疊,各種獨立,說明兩類產品差異性較大,容易區分。

本實驗PCA和LDA結果中,第1主成分和第2主成分總的貢獻率分別達到97.3%和87.62%,貢獻率越大,越能較好地反映樣本的信息[12],模板的可信度越高,樣品分析的真實性也越高。實驗中的貢獻率高于現有文獻70%~85%的推薦范圍[13],說明本模板真實地反映了正常樣品和異常樣品的特征,可信度較高。

2.3 生產預警應用

從半成品貯罐中取樣測定,與模板比對,通過PCA、LDA對樣品進行趨勢分析,判斷樣品屬性。實驗結果可分為3類:

第1類(對LDA及PCA均判斷為正常的樣品):對于LDA及PCA均判斷為正常的樣品可進入后續生產過程而無需做特別處理。

第2類(對PCA及LDA均判斷為異常的樣品):對于LDA及PCA均判斷為異常的樣品,進入后續生產過程時應做特別處理,如超高溫瞬時滅菌、異味吸附、使用澄清助劑等加工手段,使其符合合格產品的各項指標要求。

第3類(對PCA及LDA判斷結果不一致的樣品):對于判斷不一致的樣品,應按照異常樣品做特別處理,因為在做保質期加速試驗過程中,有些樣品會產氣變質。

2.4 優化應用

在實驗過程中觀察到,正常樣品和異常樣品在電子鼻測定時雷達圖的形態有差異,而且更容易觀察到。正常樣品在75 s時雷達圖及傳感器電阻值如圖4所示,異常樣品在75 s時雷達圖及傳感器電阻值如圖5所示。

圖4 正常樣品在75 s測定時的雷達圖及傳感器相對電阻率Fig.4 Radar chart and relative resistivity of senses of normal samples analysis at 75 s

圖5 異常樣品在75 s測定時的雷達圖及傳感器相對電阻率Fig.5 Radar chart and relative resistivity of senses of abnormal samples analysis at 75 s

由圖4、圖5可知,正常樣品、異常樣品雷達圖的主要差異是陰影面積的增加,其中主要是R7傳感器電阻值增加,與R6傳感器之間的夾角增大。從對應的75s電阻值來看,正常樣品R6傳感器電阻值為36.202,R7傳感器電阻值為116.256,比值接近1∶3,異常樣品則突破了這個范圍,且異常樣品的R2、R7傳感器電阻值比正常樣品的值小很多。

為了更直觀地觀察雷達圖,將傳感器進行了優化處理。對本實驗建立的模板采用負荷加載分析法(Loadings)考察了10個傳感器的貢獻率,負荷加載分析結果見圖6。

圖6 負荷加載分析結果Fig.6 Results of loadings analysis

由圖6可知,圖中顯示的點與10個傳感器一一對應,橫坐標(0.1)和縱坐標(0.1)范圍內有4個傳感器重疊,且最接近于0,表示貢獻率最小,即最不敏感,實際應用時予以舍棄。剩余6個傳感器為敏感型,圖6中由上至下分別是R2、R7、R9、R1、R8、R6傳感器。優化以后,雷達圖由10軸變為6軸,更便于觀察,正常樣品、異常樣品6軸雷達圖如圖7所示。

圖7 正常樣品(A)和異常樣品(B)6軸雷達圖Fig.7 Six axis radar map of normal samples(A)and abnormal samples(B)

雷達圖顯示的原理是在觀測選定時間點75 s時,以選定的傳感器中響應值最大的值為1,其他傳感器與之比較后落在各自軸上的點相連而成的陰影圖。由圖7可知,優化以后的正常樣品與異常樣品的雷達圖有明顯不同。正常樣品雷達圖是以R2傳感器(169.218)響應值為1,異常樣品雷達圖是以R9傳感器(68.966)響應值為1,且由于R2、R7傳感器響應值大幅減小,R6傳感器相對穩定,因此形成兩者陰影圖形的顯著變化。

實際測定樣品時,以6軸雷達圖為直觀的觀察對象進行初步篩選,對接近臨界比值(1∶3)的樣品再與模板詳細比對,這樣有利于異常樣品檢出效率的提高。

3 結論

將電子鼻設備應用于半成品食醋質量變化監測是一項新技術,該技術的應用對樣品的準確性要求較高,這樣可以提高模板的可靠性。

優化傳感器以后的雷達圖可以更直觀的顯現樣品特征,可以進行快速篩選,變質與否的臨界比值需要根據不同產品建模確認。

不同食醋的生產工藝條件不盡相同,原輔料、糖化發酵劑、醋酸發酵配料、貯存條件、勾調配制等方面變動較大,需要有不同的模板與之對應。對于同一企業,把控半成品質量走向是產品控制的重要節點。