鐵路大跨度鋼-混凝土組合梁橋轉體施工力學分析

張 壯,牛忠榮,吳健安,黃煜寰,易中樓

(1.合肥工業大學 土木與水利工程學院,安徽 合肥 230009;2.中鐵四局集團 鋼結構建筑有限公司,安徽 合肥 230022)

隨著鐵路網的愈發密集,各條在建鐵路與既有鐵路和高速公路交叉、并行情況也愈來愈多,過去的橋梁形式和施工技術難以滿足現代高鐵橋梁高處跨越的要求。鋼-混凝土組合梁橋是一種鋼桁梁和鋼筋混凝土組合而成共同受力的橋梁形式,極大地增強了橋梁的跨越能力并且減輕了橋梁自重,同時它所采用的轉體施工技術可以有效縮短施工周期并減少對橋梁下方正常交通線的影響,因此被廣泛地應用于高鐵橋梁建設中。國內Qin等[1]介紹了中國大跨度高速鐵路的發展與展望;吳寶詩等[2]對主橋鋼混組合段進行了設計優化;樓金其[3]對鋼混組合梁施工階段進行了應變測試與分析。Zhang等[4]對大跨度鋼混梁橋的抗震性能做了研究。

然而,橋梁建設中存在著一系列不確定因素,使得施工現場的安全問題頻發,這時就需要通過施工前期的力學分析和施工中監控應力掌握橋梁的情況。本文以新建安慶—九江鐵路引入廬山樞紐Ⅰ類變更,納入瑞昌—九江鐵路廬山特大橋96 m鋼-混組合梁的轉體施工為例,對橋梁轉體施工過程進行力學分析,并結合有限元計算數據及現場監控數據分析橋梁施工中的受力狀態,以確保橋梁施工安全,符合設計和質量要求。

1 工程概況

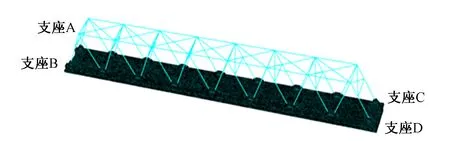

新建安慶—九江高鐵擬建的廬山特大橋,跨越已建成的瑞昌—九江高鐵線路。廬山特大橋位于江西省九江縣,橋型采用1孔96 m鋼混組合桁架梁,見圖1,跨越范圍為197#—198#橋墩,與瑞昌—九江高鐵線夾角16°。廬山特大橋96 m鋼混組合梁梁長98 m,支座中心至梁端1 m,橋面系部分采用預應力混凝土槽形梁,橋面以上采用鋼桁架結構[5]。鋼桁架采用無豎桿三角形桁架,節間長度12 m,主桁中心距6.7 m,桁高12.6 m。鋼混梁橋底板混凝土強度為C55,容許的最大壓應力25.3 MPa,最大拉應力為1.96 MPa;上部桁梁為Q370qE鋼,容許應力為305 MPa。

圖1 96 m鋼混組合梁立面(單位:m)

2 鋼混梁橋施工有限元分析

2.1 橋梁施工過程力學模型

本文采用有限元法[6-7]對廬山站特大橋96 m鋼-混組合梁的轉體架設施工過程進行力學建模分析,計算橋梁在施工各工況下的位移和應力值,以評估施工的安全性。混凝土橋面底板及其節點處鋼板采用六面體8節點單元,單元數 112 670 個;鋼筋采用桿單元,單元數 14 268 個;鋼筋與混凝土之間采用內嵌(Embedded)約束,鋼筋預應力采用降溫法施加。鋼桁架采用梁單元,單元數 1 380 個。鋼混梁橋有限元分析模型如圖2所示。

圖2 鋼混梁橋有限元模型

2.2 橋梁施工過程主要工況

對橋梁進行計算時除了考慮自重、施工荷載、風載以及溫度荷載這些基本荷載以外,還考慮了鋼混梁橋在轉體施工過程中因落梁造成的不同步降落時的支座荷載工況,見表1。

表1 鋼混梁橋落梁時的支座荷載工況

2.3 橋梁施工過程關鍵工況的計算結果

1)支座反力計算結果

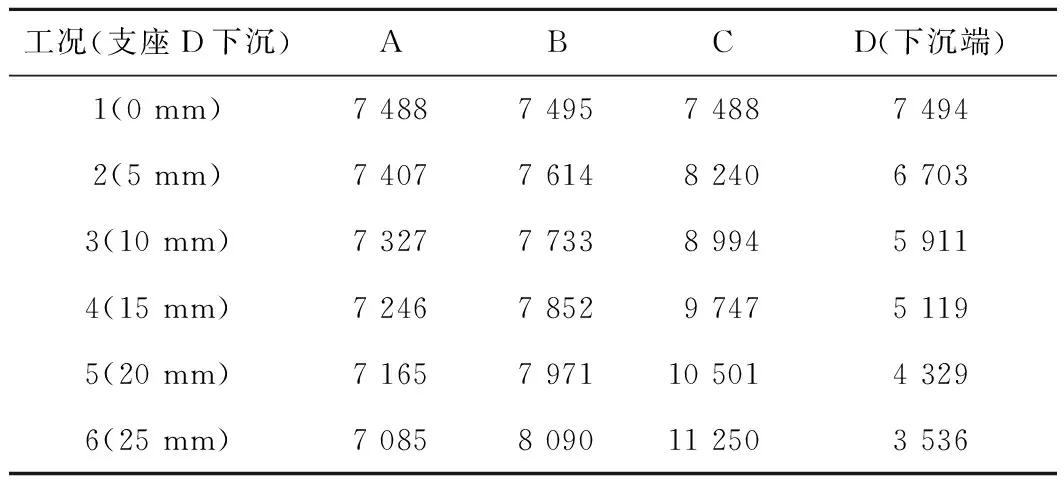

令支座D分別下沉0,5,10,15,20,25 mm,采用有限元法分析,得到6種工況下的支座反力的變化,見表2所列。

表2 橋梁4個支座支座反力計算結果 kN

2)橋面及鋼桁梁應力狀態分析結果

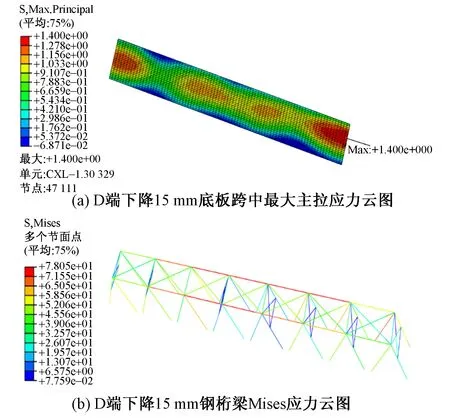

采用有限元法對鋼混梁橋在6種工況下的應力和變形狀態均進行了計算,獲得了橋梁在施工過程關鍵工況的應力場和位移場。這里以工況4為例,得到鋼混梁橋混凝土底板跨中最大主拉應力云圖和鋼桁梁Mises應力云圖,見圖3。在所有6種工況下,鋼混梁橋面混凝土跨中底板及鋼桁梁的最大工作應力計算結果如表3所列。

圖3 工況4應力云圖(單位:MPa)

表3 整體應力計算結果 MPa

由表2、表3及圖3可知,當支座D下沉15 mm時:①其他3個支座在同一平面高度,其最大的支反力在支座C處,為 9 747 kN,小于橋梁的設計值;②跨中底板最大主拉應力值為1.40 MPa,小于C55混凝土設計值1.96 MPa,見圖3(a);③鋼桁架最大Mises應力值為78.05 MPa,遠小于鋼材許用應力值305 MPa,見圖3(b)。根據該鋼混梁橋的設計,支座反力的設計值為 11 182 kN。綜上所述,可以認為橋梁4個支座的高程差在15 mm以內時,橋梁的施工處于安全狀態。

而工況6下,支座C的反力到達了 11 250 kN,超過了支座反力的設計值 11 182 kN,為欠安全狀態。根據表3的結果,當支座高差為15 mm時(工況4),混凝土底板的最大拉應力為1.40 MPa,出現在跨中位置,容許應力為1.96 MPa;鋼梁構件最大的Mises應力不超過80 MPa,遠小于鋼材的容許應力305 MPa。根據鋼混梁橋結構施工過程的有限元法計算結果,可認為在轉體施工和落梁階段,該鋼混梁橋4個支座的相對高差控制在15 mm以內,方為安全施工狀態,并有一定的安全裕度。

3 鋼混梁橋施工中應力測量和計算結果對比

3.1 鋼混梁橋應力測點布置

在轉體施工過程中結構應力是不斷發生變化的,應該對轉體施工中結構的關鍵部位的應力進行現場跟蹤監測[8-9],以避免橋體結構在施工中損壞。根據本工程特點,通過施工前的有限元法力學分析結果,獲得鋼混梁橋轉體過程中混凝土底板和鋼構件應力較大位置,并對這些應力較大處進行應力監控。

1)橋面混凝土底板測點布置

在轉體施工工況條件下,主要測量橋軸向的最大應力。根據有限元軟件分析結果,對于軸向拉應力較大的底板和腹板處,在混凝土澆筑前埋入鋼弦式應變傳感器,以監控橋梁應力變化,保證在施工過程中不出現應力突變,保障結構安全。在橋面混凝土底板上共布置20個測點,應力測點布置如圖4所示。

圖4 橋面混凝土底板測點布置(單位:mm)

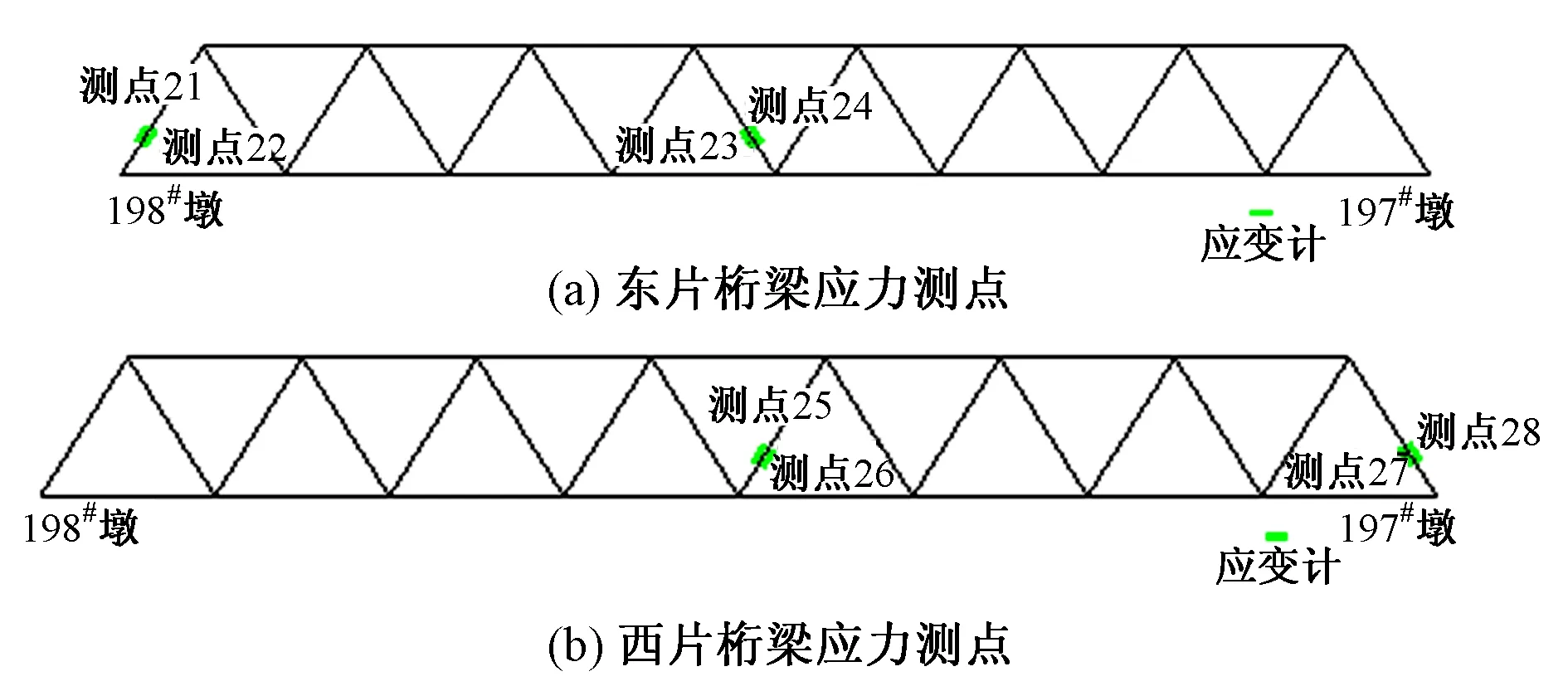

2)鋼桁梁測點布置

根據鋼混梁橋整體結構的有限元法分析結果,對于鋼桁梁應力較大的部位,焊接布置鋼弦式應變傳感器,保障結構安全。鋼桁梁共布置8個測點,鋼桁梁由東西2片桁架組成,應力測點沿構件軸向布置,如圖5所示。

圖5 鋼桁梁應力測點布置

3.2 應力測量結果與計算應力對比分析

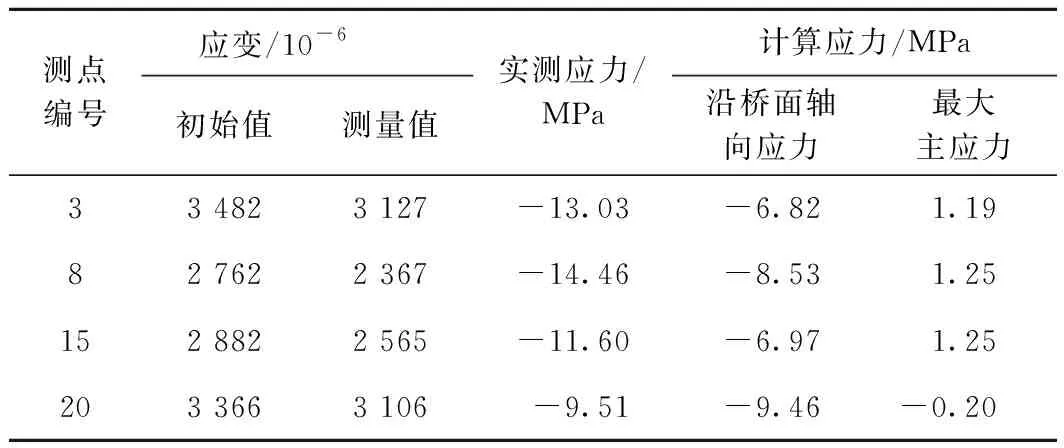

橋梁輔助支架完全拆除后,可認為橋梁處于簡支狀態。鋼混梁橋底部支模拆除和轉體過程施工完成后,采用現場應變傳感器得到橋面板及鋼桁梁相應測點的實測應力值,將測量結果與有限元計算結果進行對比分析,并對橋面板及鋼桁梁的實際施工狀態進行討論。由于鋼混梁高支模拆除和轉體過程中,除了環境溫度改變,橋的負荷狀態沒有特別變化,現摘取轉體完成后鋼混梁橋的現場應力部分測量結果與有限元計算應力結果進行對比,見表4和表5。

表4 橋面混凝土底板應力測量結果和計算應力值

表5 鋼桁梁應力測量結果和計算應力值

對于鋼混梁橋施工過程,由表4及表5的實測應力和有限元法計算應力值比較可以看出:

1)C55混凝土軸心抗壓強度設計值為25.3 MPa,根據現場數據可得,該工況下,混凝土均為受壓狀態。混凝土實測壓應力最大值在測點8(腹板混凝土),實測應力值為-14.46 MPa,計算應力值為-8.53 MPa;底板混凝土最大壓應力在測點3,實測應力值為-13.03 MPa,計算應力值為-6.82 MPa;在測點1處,實測應力值為-11.89 MPa,計算應力值為-6.82 MPa。各測點的實測及計算應力值均滿足規范要求。值得注意的是,測點傳感器是綁扎在底板下層鋼筋處,理論上屬于底部受拉狀態,但這里底部混凝土的實測應力和計算應力顯示結果是壓應力,這是底板軸向預應力鋼筋張拉時產生的壓應力起到的有效作用。另一方面,計算的拉應力小于實測拉應力,是因為計算模型的載荷預測比實際載荷大,過多抵消了預應力鋼筋張拉的壓應力。在這里,實測的混凝土應力值應該更為真實。

2)C55混凝土軸心抗拉強度設計值為1.96 MPa,由有限元計算可得混凝土所受最大主應力為1.25 MPa,小于C55混凝土軸心抗拉強度設計值,滿足規范要求。

3)鋼桁梁測得最大拉應力值在測點23,應力值為48.82 MPa,計算應力值為38.40 MPa;最大壓應力值在測點28,應力值為-83.64 MPa,計算應力值為-54.02 MPa,均小于Q370qE的抗拉和抗壓強度設計值,滿足規范要求。

4 結論

針對安慶—九江高鐵線路廬山特大橋96 m鋼-混組合梁橋的轉體施工,本文對混凝土橋面板、鋼桁梁進行了力學分析和現場實測監控,確保了該橋在施工過程中處于安全狀態,得到結論如下:

1)針對該橋具體設計和施工特點建立了施工監控技術體系,經過施工監控的實踐證明,本橋所采用的測試手段與方案運行可靠、性能良好并且測量數據準確,滿足和適應了橋梁施工監控的技術要求。

2)本文詳細闡述了實際建模分析過程,結合各構件的實際安裝與焊接狀態對橋梁的力學分析模型進行了簡化。對比分析了鋼混梁橋的現場測試結果與有限元法分析結果可知,本工程中所采用的簡化力學模型計算速度快。在施加約束的位置以及支座附近會出現較大的應力集中現象,但對比實測值可知本工程計算過程中所采用的簡化模型滿足實際施工的應力分析需求。通過本文的有限元法分析結果,提出在該橋梁轉體和落梁施工中,橋兩端4個支座的高程差必須控制在15 mm以內,有效指導了該橋的安全施工,確保施工質量。

本文對轉體施工過程中的橋梁建立力學模型,作力學分析以及現場監控,對比分析了實測數據與有限元法計算結果,可為類似工程提供借鑒與指導。