電站高溫緊固螺栓現場檢測誤差影響因素分析

金莎莎,王若民,陳國宏

?

電站高溫緊固螺栓現場檢測誤差影響因素分析

金莎莎1,王若民1,陳國宏2

(1.安徽新力電業科技咨詢有限責任公司,安徽 合肥 230601;2.國網安徽省電力有限公司電力科學研究院,安徽 合肥 230601)

研究了螺栓緊固件表面狀態、換算關系、檢測部位等因素對現場硬度檢測的影響。試驗結果表明表面狀態對硬度測量偏差極小,可以忽略不計;螺栓端部硬度無法反映腰部硬度的真實狀況,兩者無法替用;鎳基合金螺栓HBHLD與HBW值吻合性高,無需修正;貝氏體/馬氏體螺栓HBHLD均低于HBW,需要修正。

螺栓;現場檢測;里氏硬度;布氏硬度

1 引言

《火力發電廠金屬技術監督規程》規定規格不小于M32的高溫螺栓安裝前必須進行硬度檢測,大修時需按一定的比例進行硬度抽檢,高溫螺栓硬度檢測作為評估火力發電機組運行安全性的重要手段之一[1]。現存國家標準規程中采用布氏硬度控制高溫螺栓材料的硬度,不過布氏硬度計一般只適用于實驗室檢測,而且里氏硬度計具有操作方便、易攜帶、效率高等優點,目前里氏硬度計已經在火力發電廠的高溫緊固件螺栓的現場硬度檢測中普遍使用[2-3]。1978年瑞士Leeb博士提出全新的測量硬度方法,里氏硬度法定義如下:用規定質量的沖擊體在彈力作用下以一定速度沖擊試樣表面,測量沖頭在距離試樣表面1 mm處的回彈速度與沖擊速度之比計算出的數值[4-5]。除了材質和熱處理狀態外,里氏硬度值還與被檢工件的表面粗糙度、曲率半徑、剛性條件(厚度、質量)等有關。

現場檢修時,里氏硬度是使用里氏硬度計測量螺栓表面里氏硬度值,然后換算成布氏硬度值。目前國標GB/T 17394—2014金屬材料里氏硬度試驗只提供了D型沖頭材料的里氏硬度/布氏硬度換算表格,其彈性模量約為210 GPa,但是,對于當前電廠廣泛使用的高溫合金和高溫合金鍛件,其彈性模量存在差異,并不都適用于該表格,所以對于不同材質的螺栓緊固件,里氏硬度/布氏硬度換算存在誤差[6-7]。而且現場螺栓表面狀態處理各異,所以螺栓表面狀態的不同也帶來了測量誤差。

此外,《火力發電廠金屬技術監督規程》標準中現場檢修推薦的檢查部位為螺栓光桿處。但目前火力發電廠檢修現場情況多變,檢測條件往往得不到滿足,只能測試螺栓端部的硬度來代替螺栓腰部硬度。而端部硬度能否代替腰部硬度反映螺栓真實情況硬度,仍然不能確定。這些因素都可能導致螺栓硬度測量存在較大的數據偏差,影響檢測結果的評判。

本實驗參照GB/T 17394.1—2014 金屬材料里氏硬度試驗第1部分:試驗方法[2]、DL/T 439—2006 火力發電廠高溫緊固件技術導則[8]及GB/T 231.1—2009 金屬材料布氏硬度試驗第1部分:試驗方法[9]等標準,選取20Cr1Mo1VTiB貝氏體鋼、1Cr11Co3W3NiMoVNbNB馬氏體鋼、In783鎳基合金螺栓2Cr12NiW1Mo1V馬氏體鋼、20Cr1Mo1VNbTiB這5種常見高溫緊固件材料,分別在螺栓腰部和端部進行打磨態和拋光態處理,并分別進行里氏硬度HLD和布氏硬度HBW測試,并將里氏硬度HLD換算成布氏硬度HBHLD.分析表面狀態、換算關系、檢測部位3種因素的影響,造成螺栓里氏硬度硬度測量存在的誤差,從而為螺栓現場里氏硬度檢測提供可靠的判定依據,提高檢測準確度,減少重復檢測環節,提高現場工作效率。

2 試驗儀器和材料

布氏硬度根據GB231.1—2009 金屬材料布氏硬度試驗第1部分:試驗方法,里氏硬度根據GB/T 17394.1—2014 金屬材料里氏硬度試驗第1部分:試驗方法。各組試驗采用THB-3000MDX型自動布氏硬度計測量螺栓布氏硬度值HBW,采用瑞士Bambino2便攜式里氏硬度計測量里氏硬度布氏硬度換算值HBHLD;使用GWS8-100CE拋光機拋光制作拋光試樣,打磨態用Bosch手持式磨光機配合不同打磨片完成。試驗材料為火電廠提供的20Cr1Mo1VTiB(服役7萬小時)、In783(服役1萬小時)、1Cr11Co3W3NiMoVNbNB(服役2萬小時)、20Cr1Mo1VNbTiB(服役15萬小時)、2Cr12NiW1Mo1V(服役3萬小時)5種材質的高溫緊固件螺栓。

3 試驗方法與結果討論

3.1 不同表面狀態

選擇20Cr1Mo1VTiB貝氏體鋼、1Cr11Co3W3NiMoVNbNB馬氏體鋼、In783鎳基合金螺栓分別代表3種常見高溫緊固件材料,使用切割片、砂輪片、0#砂紙進行打磨,模擬現場檢測條件,制作不同的表面狀態。每組試樣5個,對每個試樣分別使用Equotip Bambino里氏硬度計測量其里氏硬度值,取得平均數。設定0#砂紙打磨后的測量硬度HBHLD作為標準值,計算用砂輪片和切割片打磨方式測量的HBHLD與標準值間的偏差。

Δ打磨=(HBHLD0#-HBHLD打磨)/HBHLD0#.

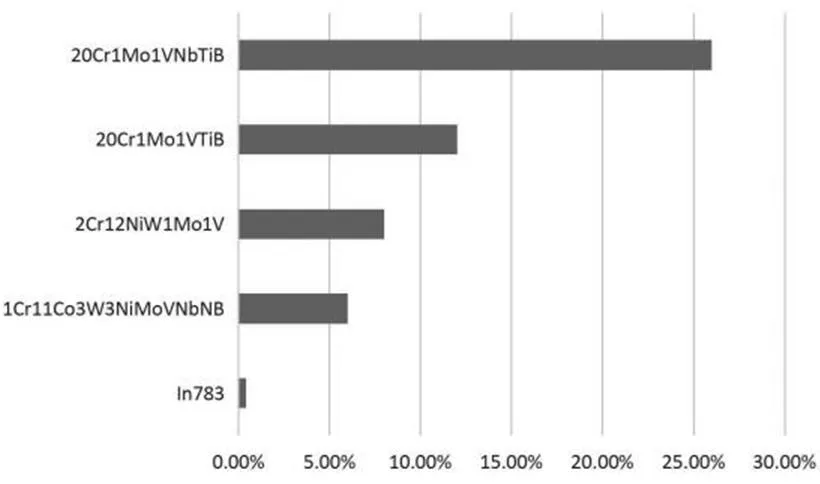

圖1 各打磨態與0#砂紙打磨的HBHLD之間的偏差統計圖

由圖1可知,不同材質的螺栓各種打磨狀態之間的測量值偏差很小,最大的偏差不超過2.5 %,說明現有打磨方式對硬度測量結果的影響很小,基本不用考慮。

3.2 不同材質HBHLD/HBW換算誤差

選取20Cr1Mo1VTiB貝氏體鋼、1Cr11Co3W3NiMoVNbNB馬氏體鋼、In783鎳基合金螺栓、20Cr1Mo1VNbTiB珠光體熱強鋼、2Cr12NiW1Mo1V馬氏體鋼等5種常用材質分別制作打磨態試樣和拋光態試樣,每組試樣5個,對每個試樣分別使用Equotip Bambino里氏硬度計測量其里氏硬度值和布氏硬度計HBE-3000A測量其布氏硬度。通過數據對比分析,計算各種材質里氏硬度/布氏硬度換算誤差。不同材質的螺栓里氏/布氏轉化誤差值統計情況如表2所示。

圖2 不同材質的螺栓里氏/布氏轉化誤差值統計圖

對鎳基合金In783來說,里氏硬度布氏硬度換算值與布氏硬度計的測量值之間偏差很小,可忽略不計。馬氏體鋼螺栓次之,貝氏體鋼螺栓換算誤差最大。里氏硬度布氏硬度換算誤差主要包括2個方面:①里氏硬度本身測量誤差;②比較兩種硬度試驗方法所測硬度產生的誤差。這是由于兩種方法之間不存在明確的物理關系,相互比較中不可靠影響的原因。里氏硬度測量值與硬度、強度、彈性模量有關。硬度較大的材料,誤差越小;越軟的材料,誤差越大。

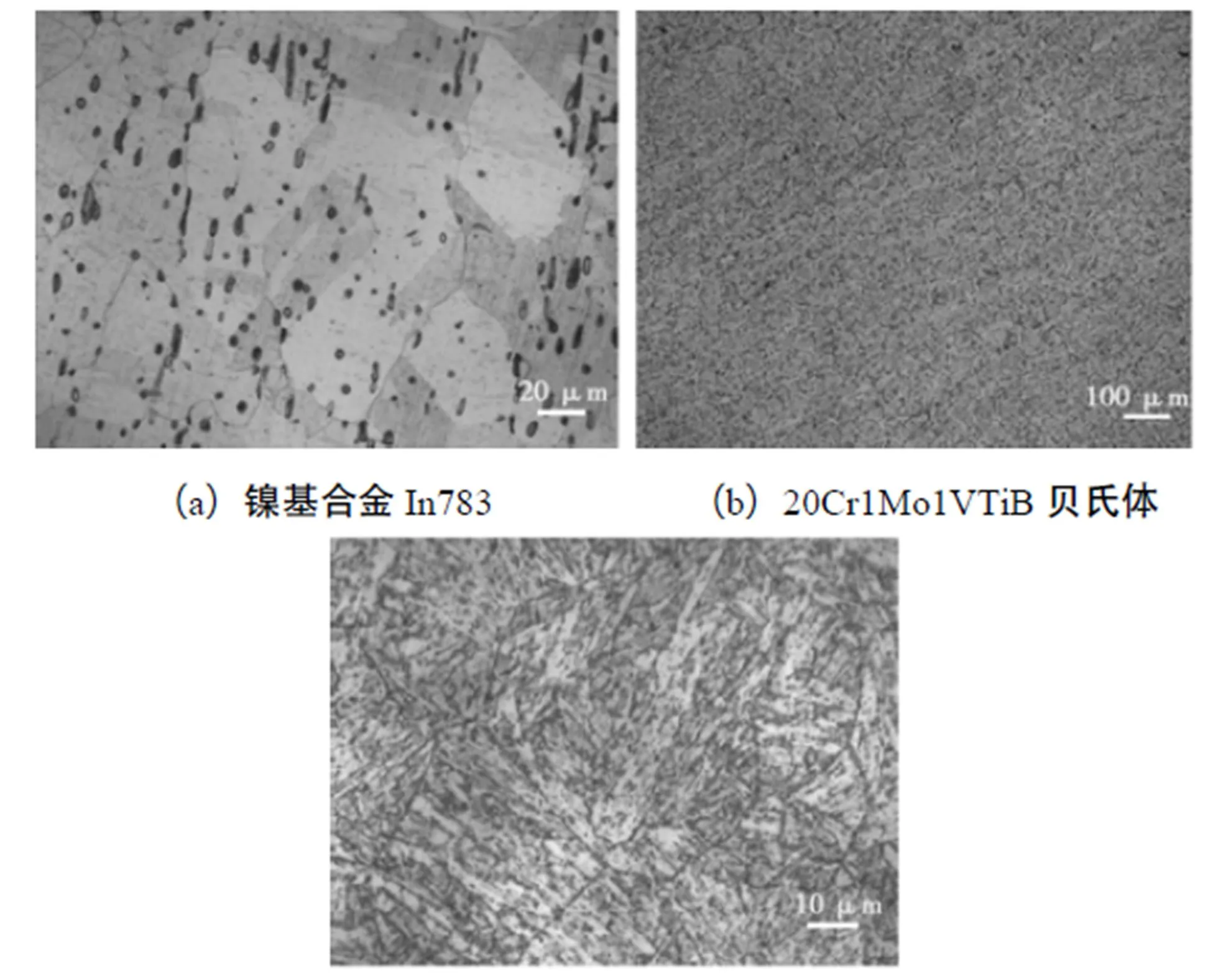

3種螺栓的金相組織圖如圖3所示,圖3(a)中服役態In783合金的組織形態特征是顆粒狀或短棒狀的β-NiAl相顆粒分布于Fe-Ni-氏體基體(γ相)中,其硬度高,吻合性較好,所以誤差值很小,可忽略不計。圖3(c)中服役態1Cr11Co3W3NiMoVNbNB螺栓的顯微組織中原奧氏體晶界明顯,奧氏體晶粒內部主要由板條狀的回火馬氏體組成,馬氏體板條細小,有細小的合金碳化物顆粒在板條馬氏體之間析出,產生彌散強化。同時,部分的回火馬氏體已經分解形成粒狀貝氏體(或回火索氏體),其硬度值較低,吻合性相差較大,里氏硬度換算值比布氏硬度值低很多,誤差達到5%~8%.圖3(b)顯示20Cr1Mo1VTiB螺栓材料金相組織已經中度老化,此外,組織中有一些冶金時未完全溶入鋼基體中TiC或Ti(C,N)顆粒,可能導致鐵素體基體貧碳,硬度值明顯降低,換算值誤差值增大到12%.

現場檢驗中,針對馬氏體/貝氏體鋼螺栓測量硬度時,應按照一定比例進行補償差值。

圖3 3種螺栓的金相組織圖

3.3 分析檢測部位的誤差

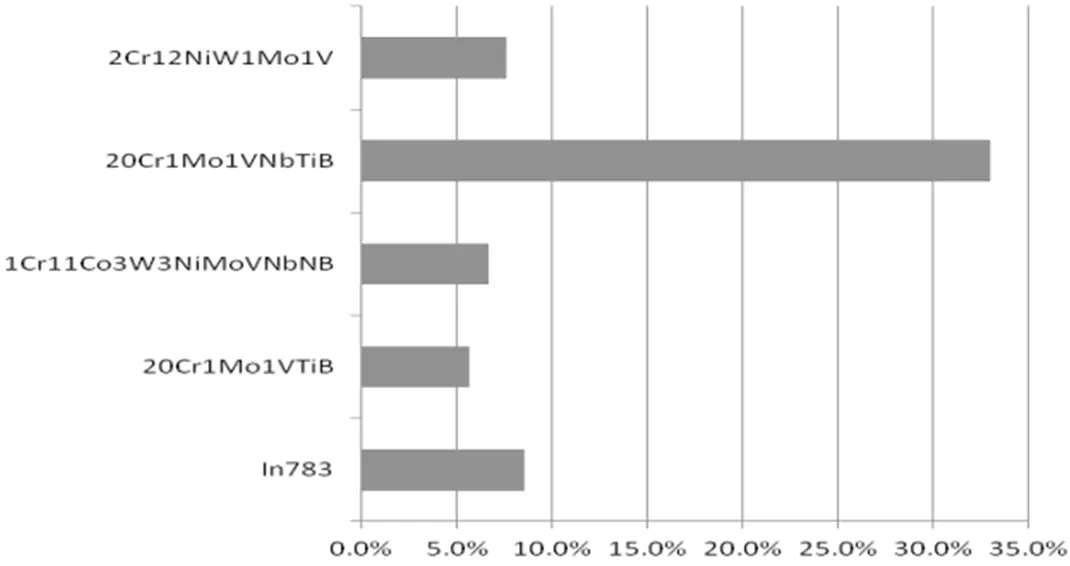

選取20Cr1Mo1VTiB、In783、1Cr11Co3W3NiMoVNbNB、20Cr1Mo1VNbTiB、2Cr12NiW1Mo1V這5種材質的高溫緊固件,將腰部和端部拋光后,使用布氏硬度計測量其HBW。(通過金相檢驗驗證腰部和端部兩個硬度測量點金相組織均一性。)由圖4可知,各種材質的螺栓緊固件的腰部和端部布氏硬度的誤差普遍在5%以上,服役15萬小時的20Cr1Mo1VNbTiB腰部和端部的布氏硬度誤差甚至會增大到30%以上。

服役態螺栓腰部和端部金相組織如圖5所示。由圖5(a)、圖5(b)可知,服役15萬小時的20Cr1Mo1VNbTiB螺栓材料腰部金相組織已經嚴重老化,珠光體團幾乎完全分解,碳化物長大,部分沿鐵素體晶界半連續分布,球化老化等級4.5~5級。此外,組織中有一些冶金時未完全溶入鋼基體中TiC或Ti(C,N)顆粒,可能導致鐵素體基體貧碳,這些都會導致20Cr1Mo1VTiB的硬度降低。而端部組織老化程度較輕,老化等級2~3級,顯然端部的硬度已經無法反映腰部材質的老化狀況。

圖4 螺栓腰部與端部HBW差異值統計圖

由圖5(c)、圖5(d)可知,In783螺栓的金相組織形態特征是Fe-Ni-Co奧氏體基體(相)中分布著短棒狀或顆粒狀的β-NiAl相顆粒,螺栓腰部的相晶粒尺寸大于螺栓端部,組織內孿晶組織依然存在,但比例較小,β-NiAl相顆粒開始球化,并且數量有所減小,可能是部分β-NiAl顆粒溶入γ相基體中。這些顯示In783腰部承受更高溫度,老化程度高于端部。這些會導致腰部的硬度低于端部的硬度。

圖5 服役態螺栓腰部和端部金相組織圖

由圖5(e)、圖5(f)可知,服役態2Cr12NiW1Mo1V螺栓端部及腰部均為主體的馬氏體組織,但腰部局部區域內的馬氏體分解較為明顯,形成回火索氏體或粒狀貝氏體組織,硬度應有所降低。由此可見,服役態螺栓的端部硬度已經無法反映螺栓老化情況,兩者無法替用。

4 結論

通過上述分析,可得出以下幾個結論:①相同條件下,同一螺栓打磨狀態和拋光狀態,里氏硬度測量值偏差極小,現有的打磨方式不影響現場硬度檢測的準確性;②電站高溫運行環境下,螺栓腰部老化情況比端部嚴重,螺栓端部硬度無法反映腰部硬度的真實狀況,兩者無法替用;③鎳基螺栓的HBHLD與HBW值吻合性高,無需修正;④貝氏體鋼/馬氏體鋼螺栓的HBHLD均低于HBW值,需要進行現場修正換算。

[1]王勇,董國振,王慶軍,等.600 MW超臨界機組高溫螺栓的檢驗[J].熱加工工藝,2012,41(16):79-81.

[2]馮作明,彭朝華,蘭中祥,等.現場檢驗里氏硬度計測試誤差影響因素[J].石油化工設備,2013,42(suppl 1):84-87.

[3]李飛.影響里氏硬度計現場檢測汽輪機螺栓硬度因素的分析[J].現代工業經濟和信息化,2014,4(22):82-83.

[4]王斌.影響里氏硬度檢測因素的探討[J].理化檢驗-物理分冊,2001,37(9):404-405.

[5]賴富建.里氏、布氏硬度計測量高溫螺栓布氏硬度的對比分析[J].東方汽輪機,2006(2):51-55.

[6]李久林,尹凱.里氏硬度與其他硬度換算關系的分析與評價[J].物理測試,1998,16(4):13-17.

[7]王智春,蔡文河,吳勇,等.便攜式里氏硬度計檢測緊固件硬度偏差原因分析[J].華北電力技術,2009(1):27-29.

[8]高怡斐,董莉.GB/T 17394.1—2014 金屬材料里氏硬度試驗第1部分:試驗方法[S].北京:中國標準出版社,2014.

[9]高怡斐,董莉,王萍,等.GB/T 231.1—2009 金屬材料布氏硬度試驗第1部分:試驗方法[S].北京:中國標準出版社,2009.

TG115.2

A

10.15913/j.cnki.kjycx.2018.22.030

2095-6835(2018)22-0030-03

金莎莎(1987—),女,安徽阜陽人,助理工程師,碩士研究生,研究方向為火力發電廠失效分析。王若民(1987—),男,安徽合肥人,高級工程師,碩士研究生,研究方向為火力發電廠理化分析。

〔編輯:嚴麗琴〕