港珠澳大橋上的“陜西智慧”

◎李 彬(本刊記者)

港珠澳大橋人工島

在港珠澳大橋建設過程中,陜西科研團隊全面參與了包括設計、科研、施工、管理等各個方面的工作,為一個偉大工程貢獻了“陜西智慧”

港珠澳大橋,這座史上建設里程最長、投資最多、施工難度最大的跨海橋梁項目,以其55公里的總長度,成為全球最長的跨海大橋,也是我國繼三峽工程、青藏鐵路、南水北調、西氣東輸、京滬高鐵之后又一重大基礎設施項目,英國《衛報》將港珠澳大橋評為“新的世界七大奇跡”之一。

在港珠澳大橋建設過程中,陜西人、陜西畢業生及陜西科研團隊全面參與了包括設計、科研、施工、管理等各個方面的工作,為大橋的建設運營做出了突出貢獻。為世界貢獻更多的“中國方案”和“中國標準”,也為一個偉大時代的偉大工程貢獻了“陜西智慧”。

一場激烈的科技會戰

沉管成隧,跨海架梁。伶仃洋上,長虹臥波。舉世矚目的港珠澳大橋,云集了國內交通建設領域的頂尖團隊參與建設。數萬名建設者在伶仃洋上櫛風沐雨、艱苦奮戰的背后,是全國200多家科研單位、上千名科技工作者的挑燈夜戰、孜孜以求。

大橋地處臺風、航運、海事安全、環保、景觀、航空管制等諸多因素約束的伶仃洋區域,建設條件復雜,設計壽命120年,建橋條件近乎苛刻。港珠澳大橋最終選擇的橋、島、隧相結合的設計,保證了各方面限制條件的要求,由此,港珠澳大橋也成為當今世界綜合建設難度最大的跨海大橋工程。

這座宏偉的大橋,它的橋墩、橋身都是在岸上整件制造,然后組裝拼接而成的。就如同兒童搭積木一般,只不過,在天地間搭建這樣的“大橋積木”,要嚴絲合縫,其難度是巨大的,考驗的是科研人員的智慧,體現的是國家的制造能力。

這座全鋼型結構大橋,總用鋼量達42萬噸,相當于10個北京鳥巢體育館的用鋼量。這42萬噸鋼由巨型制造設備生產完成,由巨輪運往現場,再由多艘巨型浮吊船合力吊裝。

在焊接橋梁鋼組件過程中,為了解決單獨人工一個焊點縫一個焊點縫焊接可能帶來的受熱不均問題,港珠澳大橋首創多個機器人同時焊接的自動化生產線世界紀錄。

海上“搭積木”,其技術難度涉及主體結構、人工島建設、大規模工業化制造、水下結構止水技術、海上裝配化埋置式承臺施工等,為此,國家科技支撐計劃從2010年起,啟動了“港珠澳大橋跨海集群工程建設關鍵技術研究與示范”項目,科技攻關涉及了大橋建設的各個方面,對大橋的建設真正發揮了科技支撐作用。

而在海底的施工,則是靠科技“巨手”,在計算機的引領下,干著如同繡花般的精細活兒。海底隧道的入口和出口,是兩座人工島。每座面積相當于3個足球場大小,科技“巨手”一次性把直徑為22米的120個巨型鋼圓筒插入海底,然后在中間填土一次成島,僅用半年時間,兩個人工島便拔地而起。

水中的隧道,是由38米寬的33節鋼沉管拼接組成,每一節沉管的重量達8萬噸,相當于一艘航空母艦,在海底,要將他們分厘不差地拼接起來,在連接處,哪怕有絲毫超過誤差,都會造成漏水、滲水,其難度不亞于航天器的交會對接。而這些科技“巨手”從挖槽、平整到鋪裝,干得十分漂亮。

制定標準的陜西“總導演”

港珠澳大橋由三地政府共同出資,三地設計規范體系不相同,而大橋作為統一的整體,必須執行統一的技術標準,以滿足三地規范和要求。設計和建造要考慮臺風、航運、海事安全、景觀、水文環境等多方面因素,在規定的工期內完成這項超級工程,幾乎是個不可能完成的任務。

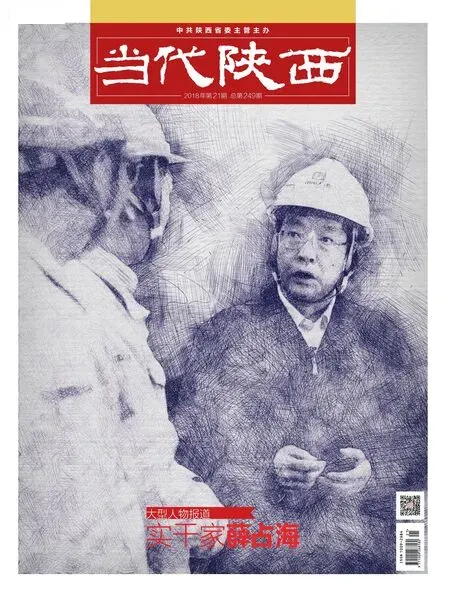

把這個“不可能完成任務”變成世界一流的超級工程,最關鍵的就是“總導演”。而港珠澳大橋的“總導演”就是總工程師蘇權科,這個生于陜西岐山故郡鎮渚村,學成于原西安公路學院(長安大學前身)的地道陜西人。

籌備7年,施工7年,蘇權科先后組織開展了80余項專題研究工作。為了能夠編制出適合的技術標準體系、科研規劃綱要、設計咨詢管理辦法、質量管理方案,蘇權科飛赴世界各地拜訪世界級領軍人物,觀摩了上百座名橋。組織審查了幾十萬張圖紙,反復論證修改了幾百本設計施工方案。施工中,他和團隊工作人員嚴把質量關,敦促幾十家同時施工的單位緊密配合,避免延誤工期。

十幾年來,蘇權科在全國二三十個城市來回跑,推動各個領域的最新科研成果在港珠澳大橋上得到集成。單是主持和組織大大小小的技術論證會就將近1000場,工作起來沒日沒夜,十幾年來,他幾乎沒有睡過一場午覺。

作為各項技術標準、施工工藝的最終審定人,蘇權科常常扮演錙銖必較、吹毛求疵者的角色。為了一點點的精度差異,他常常和科研人員反復爭論,或是通宵達旦尋求解決辦法。任何一個首制件沒做出來之前,他都要找專家反復研究測算,有時甚至為了一個方案召開十幾次論證會。

一次,蘇權科在實驗橋上檢查科研方案效果的時候,一腳踏空,腳踝骨折。本應臥床休息兩個月的他,想著還有大橋的技術難題沒解決,拄著雙拐就上了船,奔波在熱火朝天的現場,留下了后遺癥。

“超級工程必須是超級質量,不降低標準,不得過且過”成為所有參建單位的共識,也推動了上下游整個產業鏈的升級換代。為了滿足大橋高精度鋼結構制造要求,參建企業都研發建立起了自動化的板單元生產線。

在蘇權科看來,科技創新是港珠澳大橋的魂。從前期項目的可研階段到開工建設,科技創新的理念貫穿始終。“創新是逼出來的”“創新不是神話”“創新是一種情懷”,這是蘇權科常常用來自勉,也用來激勵同事的話。

在蘇權科的帶領下,以國家科技支撐計劃項目研究為主線,100多家科研單位、1000多名科技工作者圍繞港珠澳大橋的建設,共開展科研專題研究300余項,發表論文逾500篇、創建工法逾40項,終于托舉起這座世界級工程。

如今大橋通車,但對于蘇權科來說,還遠不到功成身退的時刻。他一如既往地忙碌著,帶領同事們對建設過程中取得的創新成果進行系統總結,形成專用標準體系,在行業內共享研究成果。蘇權科希望“港珠澳標準”得到更多國家的認可,代表中國標準走向世界。

港珠澳大橋

“誰制定了標準,誰就掌握了話語權。如果我們能帶著自己的標準生產建設,我們就可以在海外工程項目中占據主動權,就能夠將我們的技術實質性輸出至國外。”蘇權科說。

超級工程的“陜西校友團”

從港珠澳大橋主體工程總工程師蘇權科,到港珠澳大橋前期規劃設計論證專家、施工中沉管隧道項目技術專家、中交公路規劃院副院長徐國平;從港珠澳大橋管理局局長助理高星林,到江海直達船航道橋橋塔“海豚塔”的設計負責人文鋒;從橋面鋪裝施工項目部項目經理楊東來,到港珠澳大橋管理局三地聯合辦公室負責人門小雄。無論是總體規劃、前期施工方案制訂還是管理、設計、施工、監理、運營、環保等各個環節,到處都有陜西人和陜西優秀校友的創新智慧。

在大橋建設過程中,長安大學充分發揮公路橋梁隧道方面的專業優勢,根據工程建設的需求開展多項技術難題攻關,為大橋建設提供了強有力的技術支撐,共有六個科研團隊參與港珠澳大橋建設科技攻關。

長安大學的沙愛民、陳華鑫教授團隊承擔了“節段式沉管隧道路面關鍵技術”研究任務,這一科研項目針對節段式沉管隧道管節之間變形大的突出問題,設計提出了合理的路面結構和沉管接頭的路面材料設計方案,很好地適應了管節之間的變形。設計了阻燃路面材料,其燃燒時間比普通路面燃燒時間減少150秒左右。氣場溫度比普通路面降低30℃,阻燃效果十分明顯。

謝永利教授團隊承擔了“外海厚軟基大回淤超長沉管隧道設計與施工關鍵技術”項目中的兩個專題研究,為準確評估港珠澳沉管隧道在多工況條件下的基底回彈、沉降、縱向剛度變化情況以及沉管隧道剪力鍵的優化設計提供了重要支撐。

在沉管隧道通風技術的研究中,曾經承擔“秦嶺終南山特長公路隧道通風技術研究”重大項目的謝永利教授團隊也給予了重要的技術支撐,為港珠澳大橋運營120年的目標提供保障。

楊志強教授團隊承擔了島隧工程深水深槽長距離沉管隧道最終接頭測控技術研究,借助長安大學自主研發的高精度磁懸浮陀螺及受限空間定向技術,攻克了港珠澳大橋長距離海底沉管隧道的精準對接難題。

長安大學賀拴海教授團隊承擔了青州航道橋主橋的施工過程精細化分析及控制研究,進行了世界首座斜拉橋主塔“中國結”造型橫向支撐體系的預制、拼裝、吊裝、安裝、焊接過程的精細化分析及控制,為港珠澳大橋青州航道橋鋼結構結型撐與混凝土橋塔完美連接提供了技術支持。

劉健新、李加武教授團隊承擔了江海直達船航道橋的結構抗風性能試驗研究工作,提出的主梁渦振抑制措施大幅降低了該橋主梁風致振動減振費用,實現了臺風期間橋塔施工的安全,確保了主橋工期。優化的斜拉索減振方案,節約了拉索減振裝置的成本,提高了拉索的疲勞壽命。

王元慶教授團隊承擔了大橋建設中的職業健康、安全、環保一體化管理實踐后評價專題研究,提出推廣改進建議,為大橋建設過程中實現職工健康、工程安全與環境保護目標做出了突出貢獻。