45鋼熱軋圓鋼第一階梯面的發紋及其預防

馬建超 張洪才 林 鵬 翟萬里 許正周

(1.江蘇沙鋼集團淮鋼特鋼股份有限公司,江蘇 淮安 223002; 2. 江蘇省軌道交通用特殊鋼新材料重點實驗室,江蘇 淮安 223002)

發紋缺陷是通過酸蝕或磁粉法檢測鋼材塔形車削試樣時,在試樣階梯面上顯示出來的呈縱向分布的細小溝紋[1- 4]。前人研究表明,發紋是由于連鑄過程中的夾雜物、皮下氣泡以及裂紋等缺陷在軋制后沿軋制方向的分布,通常認為,對鋼材的力學性能是有害的,因此制造重要構件的鋼材,對發紋的數量、大小和分布狀態通常都有嚴格的限制[4- 6]。

某廠生產的φ65 mm的45鋼圓鋼,按照GB/T 15711—1995進行塔形切削檢驗時,在試樣第一階梯面(0.9D,D為直徑)發現有較多的發紋,造成鋼材因發紋而不合格并被判報廢。為提高鋼材發紋檢驗的合格率,本文對該45鋼圓鋼第一階梯面產生發紋的情況進行了調查分析,弄清了發紋的形成原因,并據此提出了相應的改進措施,基本消除了45鋼圓鋼第一階梯面的發紋缺陷。

1 45鋼圓鋼的生產工藝流程

45鋼圓鋼的生產工藝流程為:鐵水預處理→ BOF冶煉→LF精煉→RH真空脫氣→200 mm×200 mm方坯連鑄→軋制→φ65 mm圓鋼。

2 發紋特征

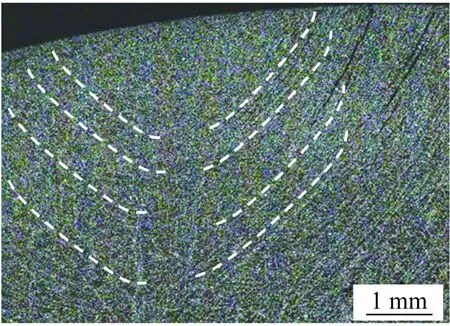

在對圓鋼進行發紋檢測時,經常發現其第一階梯面存在較長的發紋,而且發紋的尺寸和數量超標,而第二階梯面(0.75D)和第三階梯面(0.6D)則很少發現。為弄清第一階梯面發紋的形成原因,將圓鋼沿0.9D車削加工,將整個第一階梯面進行酸洗,結果在第一階梯面上發現較長的斷續發紋,最長的單條發紋近20 mm,如圖1所示。

圖1 圓鋼第一階梯面發紋(a)及其放大圖(b)Fig.1 (a) Hair cracks on the first step of the rod and (b) their close- up view

3 發紋的形成原因

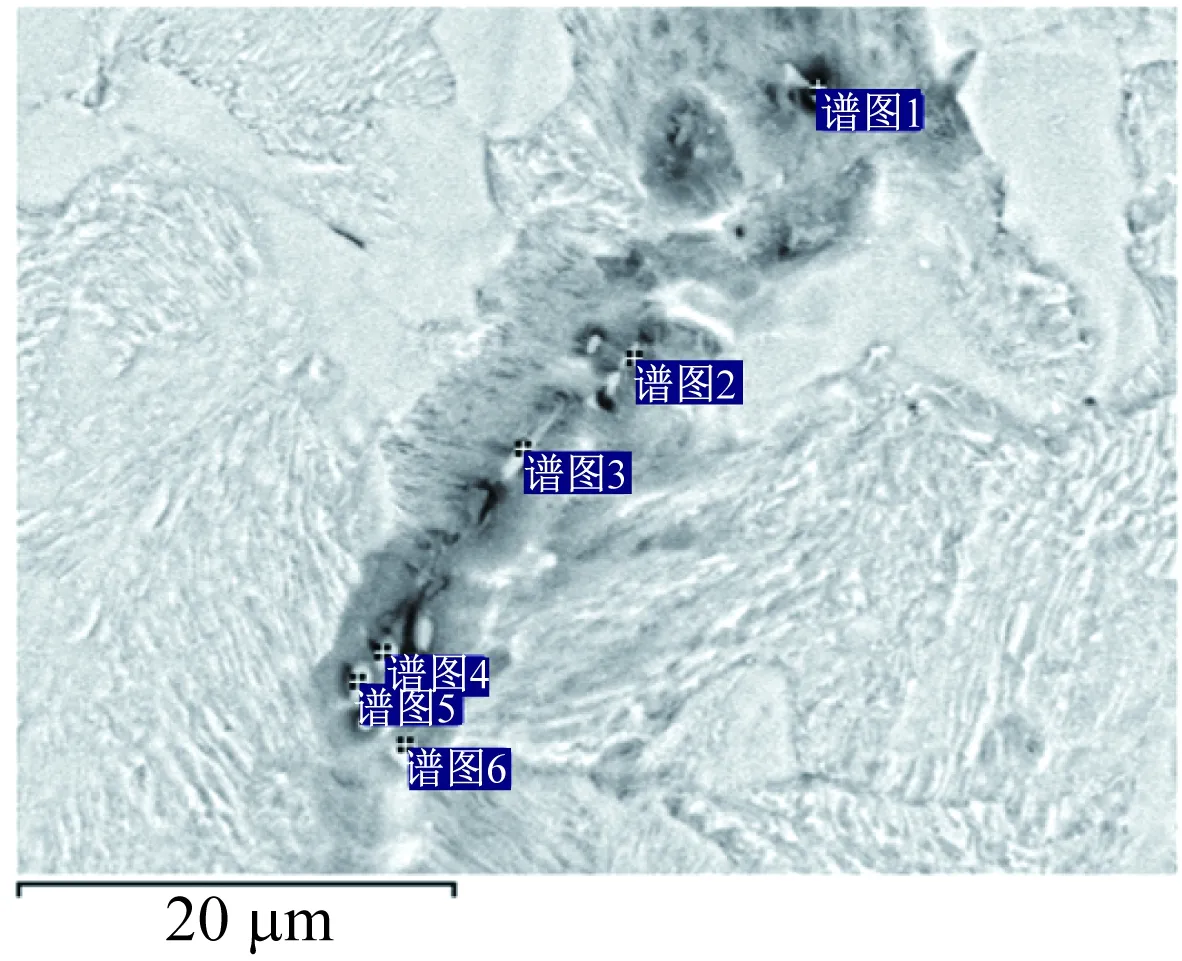

將發紋處橫向切開,沿橫截面制備金相樣品(磨拋后采用過飽和苦味酸溶液腐蝕),然后進行金相觀察。由發紋橫截面處的顯微組織(圖2)可以看出,發紋沿第一階梯面向內呈一定角度延伸,最大的裂紋深度約3 mm。根據枝晶變形流線趨勢,發紋位于兩個生長方向約呈90°的枝晶交匯處。由于圓鋼是由方坯軋制而成,根據軋制過程中枝晶變形流線的演變特征,即發紋對應于方坯角部位置,可推測圓鋼發紋可能來源于連鑄方坯的角部裂紋。

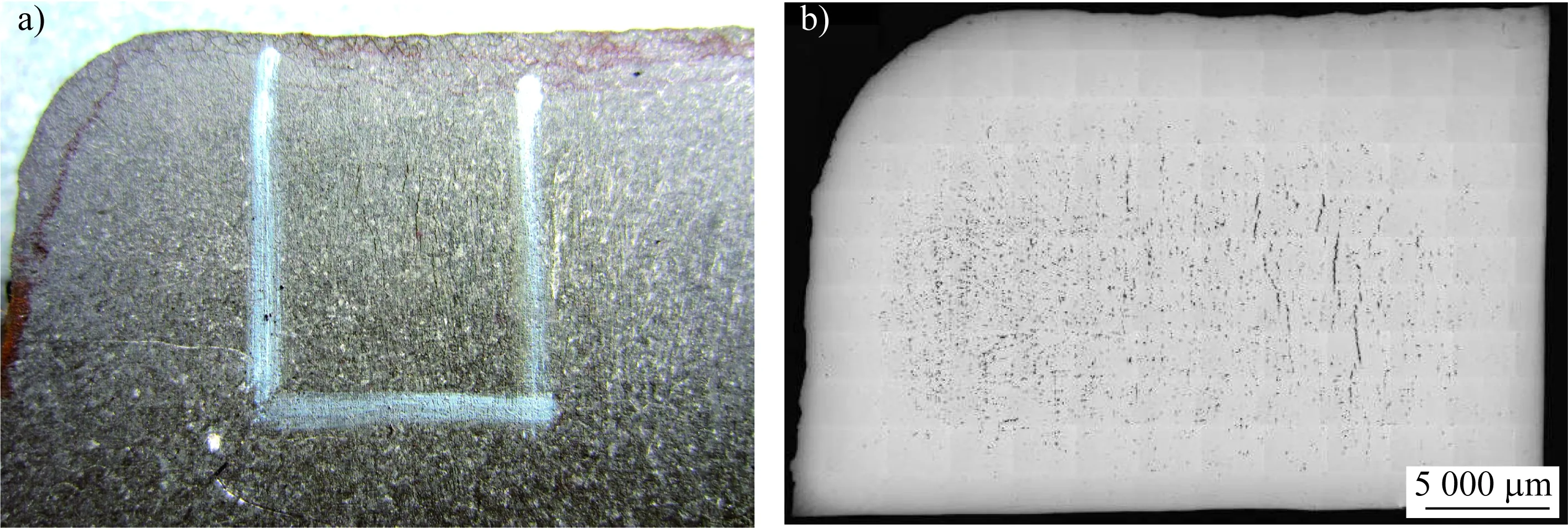

為進一步確認發紋的形成原因,對同期生產的200 mm 45鋼連鑄方坯試樣進行酸洗和觀察,發現方坯角部存在輕微凹陷,凹陷皮下位置存在內裂紋,裂紋沿柱狀晶間分布,幾乎與方坯表面垂直。進一步測量發現,裂紋分布于連鑄坯表面以下8~18 mm處,如圖3所示。將方坯角部內裂紋區域進行EDS能譜分析,結果表明,裂紋內部主要有錳和硫元素,為MnS夾雜物,如圖4和表1所示。

圖2 發紋橫截面組織形貌Fig.2 Microstructure in cross- section of the hair crack region

圖3 45鋼方坯角部截面酸洗(a)和磨拋(b)后的低倍形貌Fig.3 Macrographs of the corner of 45 steel billet after (a) pickling and (b) polishing

圖4 方坯角部內裂紋處的EDS分析Fig.4 EDS analysis of inner crack positions in the billet corner

表1 圖4所示部位的EDS分析結果(原子分數)Table 1 EDS results of the positions showed in Fig.4 (atom fraction) %

根據圖3中方坯角部內裂紋的位置特征,即裂紋距方坯表面8~18 mm,沿柱狀晶間分布,可以判斷裂紋為凝固裂紋。這種裂紋通常是當鋼中硼、硫、磷等易偏析元素或雜質元素含量增多時,隨著凝固的進行,凝固樹枝晶間液膜會使鋼的凝固點降低,形成枝晶間的脆性區。當連鑄坯殼因冷卻較慢且不均勻時,會出現脫方、菱變等變形,初凝坯殼上存在較大的應力;另一方面,足輥不對中也會導致凝固坯殼中形成較大的應力。當凝固前沿枝晶間的拉應力大于臨界應力時,富集雜質元素的枝晶間就會形成凝固裂紋[7- 8]。根據凝固模型,200 mm 45鋼方坯結晶器出口凝固坯殼厚度約為15 mm,根據裂紋位置特征,近角部皮下裂紋應該發生在結晶器出口附近。

4 發紋的預防

綜合以上分析結果可知,45鋼圓鋼第一階梯面的發紋來源于連鑄坯角部枝晶間裂紋缺陷。一方面,當鋼中硫、磷等元素含量較高時,會增大凝固前沿枝晶間裂紋敏感性;另一方面,結晶器冷卻不均勻、出結晶器凝固坯殼較薄以及足輥對中不良、噴嘴噴淋不均勻等均會在凝固前沿造成較大的應力。當凝固前沿拉應力大于臨界應力時,枝晶間薄弱區域就會產生內裂紋。因此,為消除方坯近角部處的內裂紋,生產前加強設備檢查與維護,確保設備運行良好,保證足輥段水嘴噴水良好,保證結晶器銅管與足輥段對弧精度;將銅管R角半徑由10 mm增加至12 mm,圓鋼的拉速由1.4 m/min降低至1.3 m/min;足輥段水量由50 L/min提高至60 L/min,控制過熱度20~35 ℃;將鋼水硫含量控制要求由≤0.015%調整至≤0.005%,磷含量要求由≤0.025%調整至≤0.015%,提高鋼水潔凈度。通過以上措施,消除了45鋼連鑄坯角部內裂紋,圓鋼發紋檢測未發現第一階梯面有明顯的發紋。

5 結論

(1)φ65 mm的45鋼圓鋼第一階梯面出現的發紋來源于連鑄方坯近角部皮下裂紋。

(2)鋼中磷、硫元素含量高,結晶器內冷卻不均勻及足輥冷卻效果不良和設備對中不良是導致方坯近角部產生皮下裂紋的主要原因。

(3)通過控制鋼中有害元素含量、優化結晶器銅管R角半徑及優化足輥設備和冷卻等措施,已消除了45鋼圓鋼第一階梯面的發紋。