斜拉橋橋塔承臺大體積混凝土水化熱仿真分析與裂縫控制

王文學,李元兵

(1.浙江寧波舟山港主通道工程建設指揮部,浙江 寧波 316000;2.上海同濟檢測技術有限公司,上海市 200092)

0 引言

今年來,橋梁結構中大體積混凝土構件出現愈來愈明顯,在超高層建筑與水利大壩等工程領域此類大體積甚至超大體積混凝土結構也呈逐步增多趨勢。此類工程結構對混凝土強度要求較嚴格,且尺寸大、熱阻大、單位體積混凝土中水泥量較多,水泥的水化熱聚集在混凝土內部不易傳遞和散發,而表面散熱較快,這導致混凝土內部和表面形成較大的溫差并產生較為明顯的拉應力,一旦拉應力超過混凝土的當齡期抗拉強度,就會在混凝土表面產生大量的裂縫,進一步演化極易發展成深層裂縫或貫穿性裂縫,破壞結構的整體性和耐久性,甚至危及承臺的安全[1]。既有研究結果表明[2],因水化熱導致的溫度應力裂縫控制是斜拉橋橋塔承臺大體積混凝土澆筑的關鍵,可通過優化混凝土配合比(從緩凝劑和膠凝材料比例的優選兩方面開展)、制備低水化熱溫升和較高抗拉強度的混凝土,進行凝結時間、工作性、力學性能、絕熱溫升和耐久性試驗,制定現場混凝土溫控防裂措施等等,提高混凝土的抗裂阻裂能力,有效防止裂縫的產生。

本文以某斜拉橋橋塔承臺大體積混凝土為工程背景,通過數值仿真分析研究探討了大體積混凝土水化熱階段承臺結構的溫度場及應力場分布情況,比較分析了各類溫度應力裂縫措施的溫控效果,以期為此類工程結構大體積甚至超大體積混凝土施工提供一定的技術支撐與數據積累。

1 工程概況

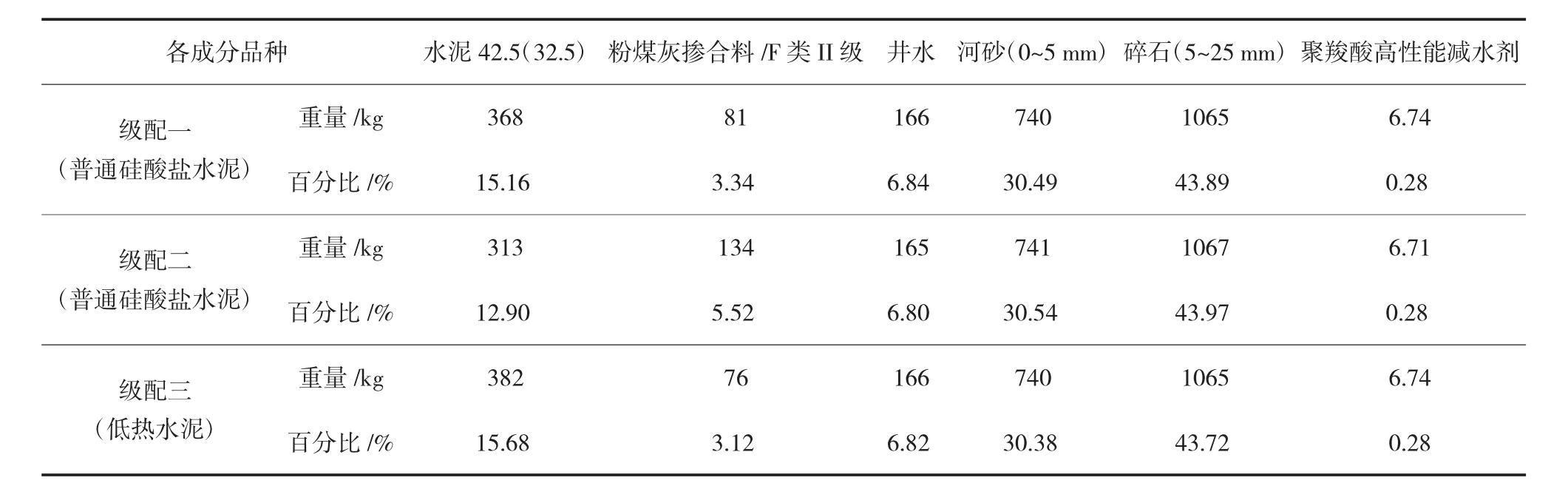

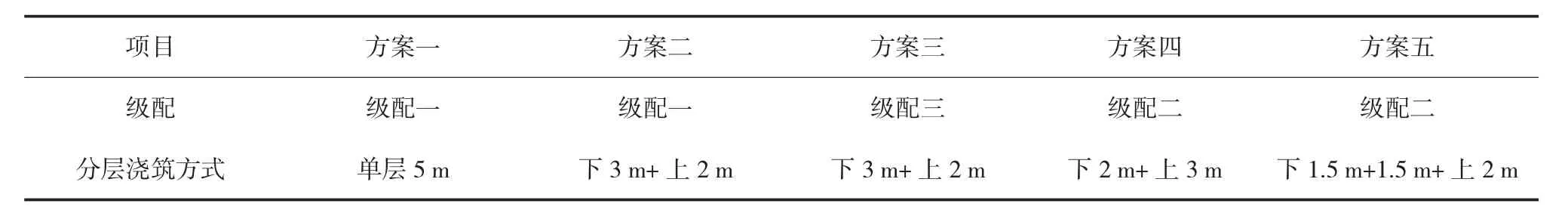

某斜拉橋橋塔承臺采用C40混凝土建造,承臺高5 m,外輪廓為50 m×26 m。承臺下設C30混凝土墊層,墊層高1.5 m。承臺與墊層的構造見圖1。為比對分析,采取了不同混凝土級配、不同水泥品種、不同分層澆筑方式,詳細方案見表1、表2。

承臺混凝土中布設冷卻水管,冷卻管中自澆筑混凝土時即通冷水,冷卻水管采用φ48×3.5 mm熱傳導性能好的Q235C鋼管,依據不同澆筑方案分別設置4層或5層,上、下及左、右間距均為1 m,距承臺邊緣的最小距離不小于0.5 m,冷水管典型布置見圖2。每層冷水管設4個進水口、4個出水口;單個冷水管的流量不小于50 L/min=3 m3/h,水流速度約為0.57 m/s;進水溫度為15℃(澆筑混凝土后第1天)、25℃(第2天)和30℃(第3~14天);混凝土的入模溫度取20℃;各層混凝土澆筑間歇時間應控制在7 d以內,選取間隔為4 d;帶模蓄水養護時間14 d;土工布厚度不小于4 mm。溫度控制標準如下:(1)混凝土澆筑體在入模溫度基礎上的溫升值不大于50℃;(2)承臺混凝土內、外部溫差不大于25℃;(3)混凝土澆筑體表面與大氣溫差不大于20℃;(4)混凝土澆筑體的降溫速率不大于2.0℃/d;(5)混凝土中最大主拉應力不大于允許應力=混凝土當前齡期的劈裂抗拉強度/1.4。

圖1 某斜拉橋橋塔承臺構造圖(單位:m)

表1 承臺不同混凝土級配、不同水泥品種

表2 不同分層澆筑方式

圖2 冷水管典型布置圖(單位:mm)

2 數值仿真分析方法

2.1 混凝土熱工參數計算

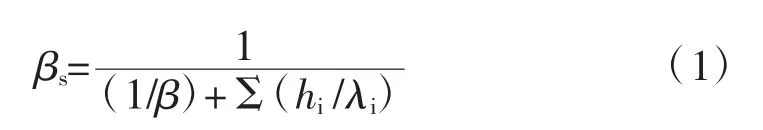

混凝土的熱工參數計算公式與取值主要依據《市政工程施工計算實用手冊》[3]。混凝土的導熱系數λ、比熱容c分別根據各組成成分的質量百分比、比熱容按照加權平均法計算;混凝土的導溫系數按α=λ/(c·ρ)計算,其中混凝土的密度ρ按照石子的最大粒徑估算新拌混凝土的密度。假定結構物四周沒有任何散熱與熱損失條件,水泥水化熱全部轉化為混凝土的溫度上升,則混凝土澆筑完成時間t后的絕熱溫升可按Tω=mcQ(1-e-mt)/(c·ρ)計算,最大絕熱溫升可按Tmax=mcQ/(c·ρ)計算。其中mc每立方米混凝土的水泥用量;Q單位質量水泥的水化熱量,根據水泥品種按試驗值取用;m經驗系數(1/d),參考潘育耕、朱柏芳等人[4-5]的試驗研究結果及《水運工程大體積混凝土溫度裂縫控制技術規程》[6],普通硅酸鹽水泥取0.9,低熱水泥取0.34。預計承臺施工現場的溫度為白天33℃~38℃、夜間16℃~20℃,施工現場預估溫度的平均值取26℃;溫度波動幅值取9℃,氣溫的日變化通常可用余弦或正弦公式表示。施工現場風速影響結構的散熱,由于施工現場無實測風速數據,計算時按照成都市的氣象資料取值為1.25 m/s,承臺混凝土在施工時,混凝土表面的模板與保溫材料對其散熱效果有較大影響。混凝土表面通過保溫層向周圍介質放熱的等效放熱系數(對流系數)βs可按式(1)計算:

式中:β為空氣層傳熱系數,取11.73 W/(m2·K);hi和λi分別為第i層保溫材料厚度、導熱系數。

水化熱分析中需考慮土體的傳熱、散熱以及力學上的錨固作用,土體的物理參數按表3取用。

表3 基礎土體的物理參數

2.2 數值分析模型

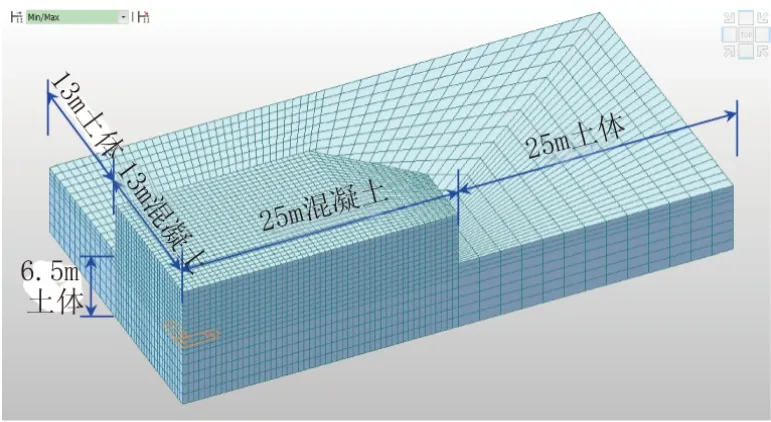

采用Midas Civil和ANSYS軟件建立有限元實體單元模型進行水化熱分析。由于土體也是熱傳導介質,且距離承臺一定距離后,土體溫度等于環境溫度。有限元分析時考慮與結構尺寸相近的土體,見圖3(圖中為全部模型的1/4)。有限元模型中共88 224個單元,其中,C40混凝土34 080個單元,C30混凝土10 224個單元,基礎43 920個單元。

圖3 承臺水化熱分析有限元模型示意圖

3 結果分析與討論

3.1 溫度場分析

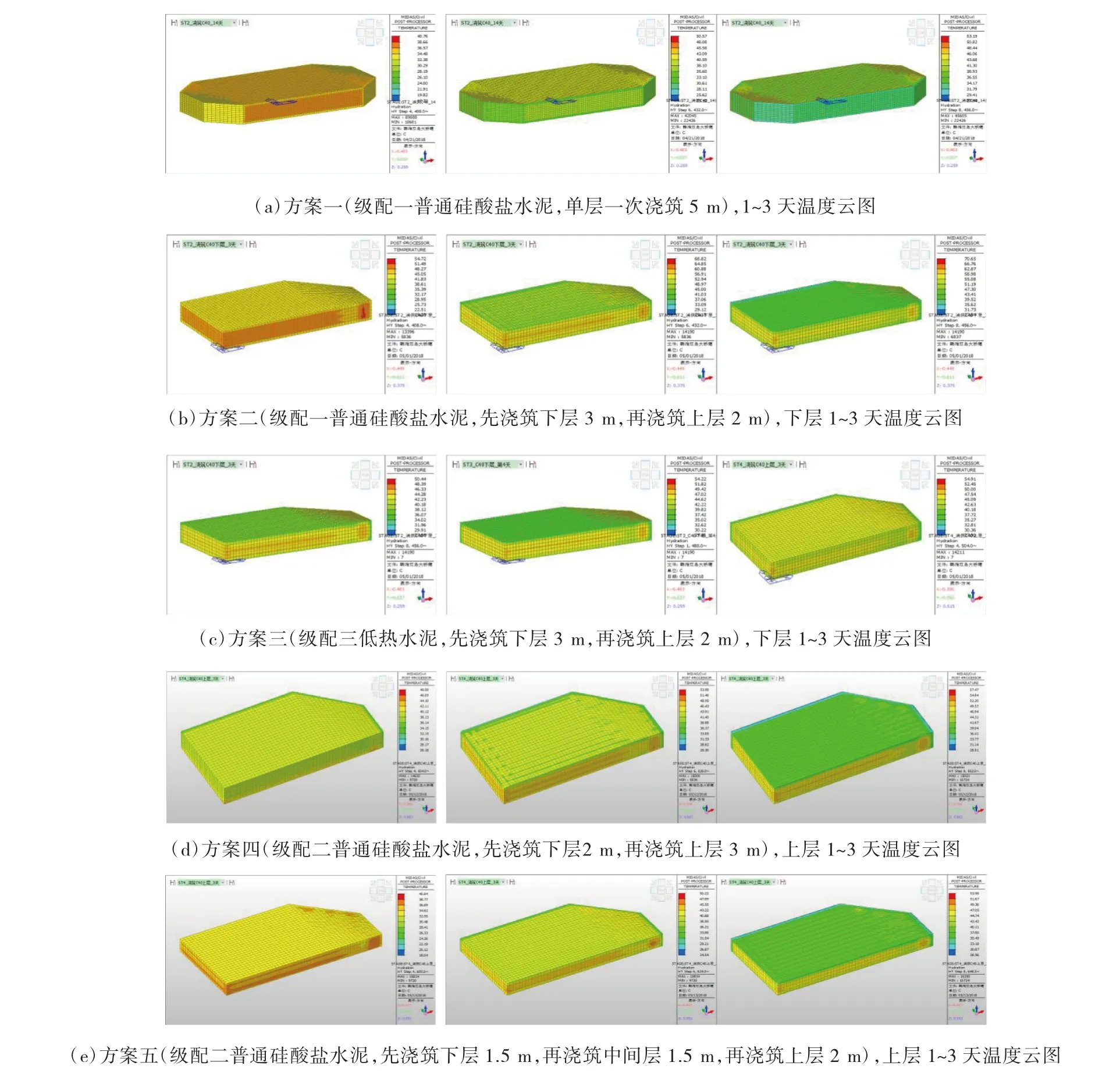

圖4、圖5分別為不同混凝土級配、不同水泥品種、不同分層澆筑方式的承臺混凝土前期水化放熱產生的溫度場變化云圖和混凝土內、外溫差分布。結果表明:大體積混凝土水化放熱階段溫度變化非常顯著,普通硅酸鹽水泥混凝土內部溫度一般在澆筑3~4 d后達到最高;表面溫度一般在澆筑3 d后達到第一次峰值、6 d達到第二次峰值;內、外部溫差在澆筑4 d后達到最大隨后穩步下降。而低熱水泥混凝土內部溫度一般在澆筑5 d后達到最高,表面溫度一般在澆筑8 d后最高,內、外部溫差在澆筑混凝土8 d后達到最大。同時,混凝土的水泥及粉煤灰含量對放熱效應影響最為顯著,水泥含量越高、粉煤灰含量越低,放熱效應越明顯,內、外部溫差越大;相比較而言,相同級配及分層澆筑方式下,低熱水泥混凝土的最大溫升、內外溫差和混凝土表層溫度均較普通硅酸鹽水泥有所降低,溫控效果較明顯。

3.2 應力場分析

圖6為不同混凝土級配、不同水泥品種、不同分層澆筑方式的承臺混凝土前期水化放熱產生的最大拉應力。結果表明:在混凝土養護的早期,主拉應力最大的部位在散熱最快的倒角位置;隨著混凝土進一步釋放水化熱,主拉應力最大的部位轉移到上表面,并在與混凝土邊緣平行位置呈帶狀分布。混凝土水化放熱階段應力變化極為顯著,普通硅酸鹽水泥混凝土最大拉應力澆筑3~4 d達到峰值,而低熱水泥混凝土在澆筑7 d達到峰值。在承臺倒角斜面內及冷水管的空當部位拉應力集中現象非常明顯,極易超過允許拉應力,從而產生表面裂縫,現場可通過優化混凝土配合比、控制混凝土入模溫度、增加表層混凝土保溫措施、控制混凝土的澆筑間隔與分層厚度、調節通水時間、控制進水流量與溫度、延緩帶模蓄水養護時間等措施來有效防止。

4 結論

本文以某斜拉橋橋塔承臺大體積混凝土為工程背景,通過數值仿真分析研究探討了大體積混凝土水化熱階段承臺結構的溫度場及應力場分布情況,獲得結論如下:

(1)大體積混凝土水化放熱階段溫度變化非常顯著,普通硅酸鹽水泥混凝土內部溫度一般在澆筑3~4 d后達到最高;表面溫度一般在澆筑3 d后達到第一次峰值、6 d達到第二次峰值;內、外部溫差在澆筑4 d后達到最大隨后穩步下降。而低熱水泥混凝土內部溫度一般在澆筑5 d后達到最高,表面溫度一般在澆筑8 d后最高,內、外部溫差在澆筑混凝土8 d后達到最大。

圖4 承臺混凝土澆筑前期(1~6 d)各分層溫度變化云圖(℃)

圖5 承臺混凝土澆筑前期(1~14 d)內、外溫差

圖6 承臺混凝土澆筑前期(1~14 d)內、外溫差

(2)混凝土的水泥及粉煤灰含量對放熱效應影響最為顯著,水泥含量越高、粉煤灰含量越低,放熱效應越明顯,內、外部溫差越大;相比較而言,相同級配及分層澆筑方式下,低熱水泥混凝土的最大溫升、內外溫差和混凝土表層溫度均較普通硅酸鹽水泥有所降低,溫控效果較明顯。

(3)在混凝土養護的早期,主拉應力最大的部位在散熱最快的倒角位置;隨著混凝土進一步釋放水化熱,主拉應力最大的部位轉移到上表面,并在與混凝土邊緣平行位置呈帶狀分布。混凝土水化放熱階段應力變化極為顯著,普通硅酸鹽水泥混凝土最大拉應力澆筑3~4 d達到峰值,而低熱水泥混凝土在澆筑7 d達到峰值。

(4)在承臺倒角斜面內及冷水管的空當部位拉應力集中現象非常明顯,極易超過允許拉應力,從而產生表面裂縫。施工現場可通過優化混凝土配合比、控制混凝土入模溫度、增加表層混凝土保溫措施、控制混凝土的澆筑間隔與分層厚度、調節通水時間、控制進水流量與溫度、延緩帶模蓄水養護時間等措施來有效防止。