基于氣壓浮動的防碰撞懸浮拋光方法研究*

袁智敏,計時鳴,張 利,單曉杭

(浙江工業大學 特種裝備制造與先進加工技術教育部重點實驗室,浙江 杭州 310014)

0 引 言

非晶合金材料是近十年來凝聚態物理研究最熱門的領域之一[1]。絕大多數非晶合金材料擁有極高的強度和硬度,在結構材料以及微器件等領域有著廣泛的應用前景。

液動壓拋光能夠滿足高平整表面加工要求并可以實現高度重現性,SU Y T等[2-5]對液動壓拋光方法進行了深入的研究。由于加工刀具的高速旋轉,刀具與工件之間因楔形作用而產生液動壓效應,使刀具與工件之間形成磨漿薄膜,進入薄膜流場內的磨粒會受到流場剪應力的作用,剪應力對磨粒形成驅動力進而對工件表面產生加工行為。

2015年,文東輝等[6]對已有表面超光滑加工技術進行了分析研究,并且著重論述了聲懸浮拋光和磨料水射流拋光的研究現狀,研究了表面采用非接觸式的拋光方法可大大降低工件表面粗糙度;2017年,謝重等[7]對在液動壓懸浮拋光中顆粒對加工表面的作用機理進行了研究,建立了三維離散元模型。

已有懸浮拋光裝置存在研磨不平穩、基盤傾斜及卡死現象,這些現象將嚴重影響到工件表面加工質量,而產生這些現象的主要原因是由于基盤與修正環之間的碰撞。

本文將提出一種基于氣壓浮動的防碰撞懸浮拋光方法,并進行理論和仿真分析。

1 拋光裝置的防碰撞工作原理

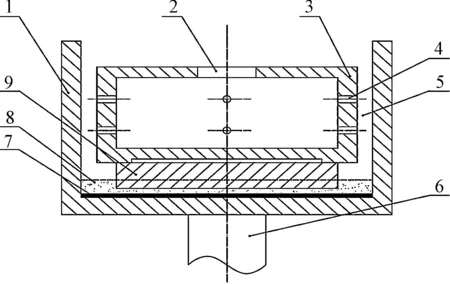

氣壓浮動防碰撞懸浮基盤拋光裝置示意圖如圖1所示[8-9]。

圖1 氣壓浮動防碰撞懸浮基盤拋光裝置示意圖1-U形拋光盤;2-壓縮氣體入口;3-防碰撞裝置;4-節流孔;5-間隙氣膜;6-主動軸;7-拋光墊;8-拋光液;9-懸浮基盤

懸浮拋光裝置在工作狀態下,U形拋光盤轉動帶動懸浮拋光基盤轉動,若不存在防碰撞裝置,且懸浮拋光基盤存在偏心現象,那么勢必會產生一個偏心力,使得基盤與U形盤發生刮擦或碰撞,從而產生研磨不平穩、卡死等現象。其偏心力可以通過下式計算:

F=mω2e

(1)

式中:m—偏心質量;ω2—偏心裝置旋轉角速度的平方;e—偏心距。

通過式(1)不難發現,懸浮拋光基盤和防碰撞裝置本身的偏心力和它們的偏心質量、偏心距、轉速的平方成正比。當對于一臺已有的裝置,裝置的偏心質量是確定的,而偏心距則是由于每次加工操作產生的誤差而不同,裝置的轉速是可以調節的,本文將研究利用防碰撞裝置,使加工基盤中心自動回到拋光盤中心位置。

筆者利用防碰撞裝置,將壓縮氣體從入口進入儲氣腔內,然后氣體沿著儲氣腔壁上的節流孔流到防碰撞裝置與U形拋光盤之間的間隙中,形成一個具有克服偏心力作用的間隙氣膜,該間隙氣膜對防碰撞裝置的作用力可以與基盤運動時產生的偏心力相平衡[10],并且可以通過調節氣壓大小來對抗轉速變化而產生的不同大小的偏心力,使得基盤和防碰撞裝置不會和U形拋光盤發生碰撞。

壓縮空氣經過節流孔流入防碰撞裝置和U形盤之間的間隙空間,形成具有一定剛度以及支撐力的潤滑氣膜,并作用于防碰撞裝置和U形盤之間。從圖1中可以看出:在防碰撞裝置的壁上開有若干個自下而上完全貫穿的泄壓孔,使得高壓氣體可以從防碰撞裝置的底部沿防碰撞裝置壁通往空氣中,所以潤滑氣膜兩側的上邊界壓強均為大氣壓。該方法避免了防碰撞裝置上下端面因壓差過大而導致本身工作失穩的情況。

防碰撞裝置設計的關鍵是提高它對抗偏心力的能力,即其承載力,并降低氣體泄漏量。防碰撞裝置結構參數主要包括防碰撞裝置的直徑D、長度L、周向節流孔個數n、節流孔排數m、平均氣膜厚度h0和節流孔直徑d0等。需要根據實際情況,比如要求最低耗氣量、最大偏心力或最大剛度,此時就要調節各個結構參數以滿足要求。

2 模型的建立

2.1 幾何模型

由于防碰撞裝置和U形盤之間的氣膜厚度與氣膜周向長度的比值約為10-4~10-3,因此在一定的周向寬度內可以不考慮氣膜的曲率或者偏心對于氣膜厚度的影響[11]。

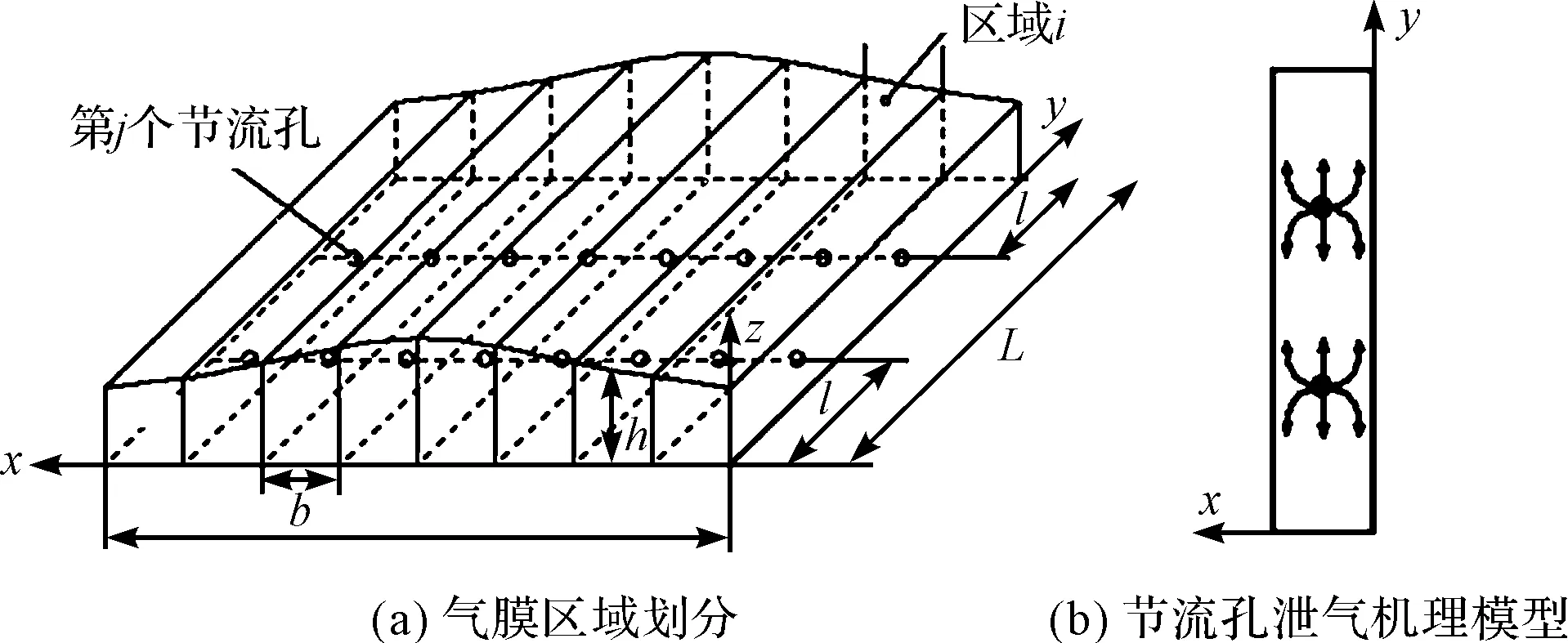

氣體充滿間隙時的氣膜周向展開模型如圖2所示。

圖2 氣膜周向展開模型

從圖2中可以看出:D為防碰撞裝置外徑,L為長度,將氣膜沿防碰撞裝置周向展開,將展開后的氣膜按周向節流孔個數平均分成n塊區域,設每塊區域的寬度b為πD/n,其中氣膜厚度為hi,長為L,由于防碰撞裝置和U形盤在旋轉運動過程中會出現偏心,每塊區域的氣膜厚度hi均不一樣。

根據上述氣膜本身特征,本文建立了節流孔泄氣機理模型,如圖2(b)所示。

(1)壓縮空氣過節流孔進入間隙氣膜后,只做一維軸向運動,不考慮徑向和周向運動的情況,且節流孔個數n值越大,根據上述計算得到的計算值越精確;

(2)對于每一份氣膜,假定節流孔處的氣膜厚度hi作為其平均厚度。

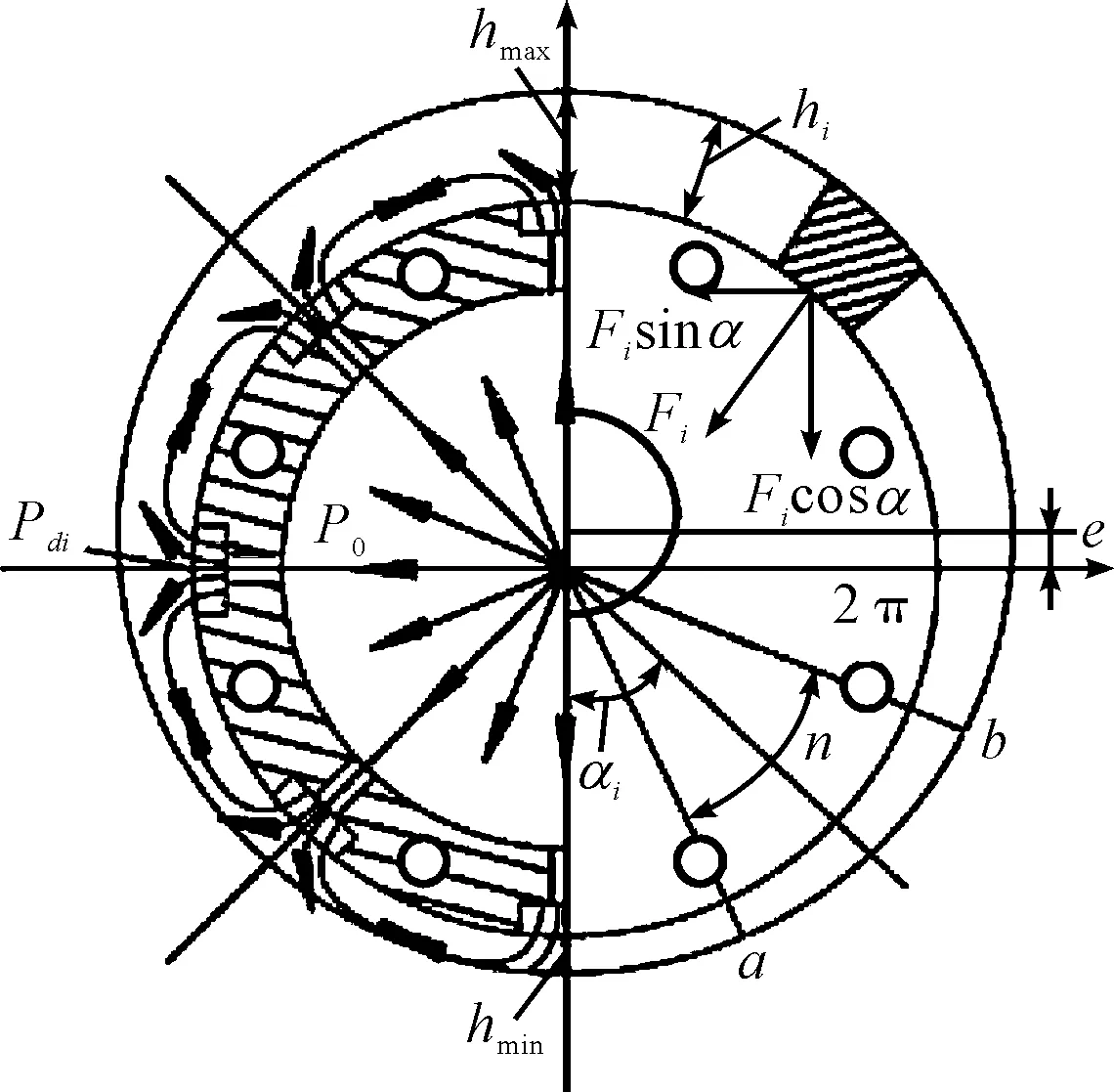

2.2 徑向承載力模型

防碰撞裝置、基盤、U形盤都是結構對稱的回轉體,假設這3者的質心都在同一軸線上,在工作狀態下,防碰撞裝置和基盤就不會相對于U形盤有偏心力,那么防碰撞裝置和U形盤之間的氣膜厚度是均勻的,此時不存在徑向承載力。但事實上,由于制作材料的不均勻、結構上的誤差以及基盤、防碰撞裝置與U形盤之間不存在精確的限位,勢必會產生一個偏心質量m和偏心距e,致使氣膜的厚度不均勻,氣膜最大處hmax氣阻最小,相應的壓力最小;氣膜最小處hmin氣阻最大,相應的壓力最大,使得防碰撞裝置受到的氣壓合力不為零,從而產生一定大小的徑向承載力。這個徑向承載力就可以用以克服偏心力,使得防碰撞裝置自動歸正,從而防止基盤與U形盤碰撞。

將上述偏心氣膜沿周向平均分成n等份,每一份氣膜產生的承載力為Fi,由于氣膜沿豎直方向對稱,則其沿水平方向的分力Fisinα將抵消,此時防碰撞裝置的承載力W為每份Fi沿豎直方向的矢量和,氣膜受力分析如圖3所示。

圖3 氣膜徑向承載力模型

由流體力學公式推導可知[12],氣膜徑向壓力矢量和為:

(2)

式中:R—防碰撞裝置外徑;n—氣膜平均等份數;pdi—流過每個節流孔后的氣壓氣壓值;L—氣膜長度;l—節流孔到氣膜端面的軸向距離;p—氣膜在l處的氣壓;x—軸向位移;αi—第i等份氣膜弧ab合力方向與豎直方向的夾角。

氣膜軸向的氣壓p與軸向位移x的關系為:

(3)

式中:pdi—每個節流孔后氣壓;pa—大氣壓;

p0—供氣壓力,設供氣壓力比σ=pa/p0;活塞長為L,直徑為D,用CW表示承載能力系數,將式(2)代入式(1)并整理得:

(4)

其中:

(5)

式中:βi=pdi/p0—節流孔后氣壓與供氣氣壓比。

pdi與氣膜厚度hi相關,偏心距e決定了每份氣膜的厚度:

hi=h0-ecosαi

(6)

通過查表可以得到βi的值,并對式(3~5)進行推導,可得出氣膜承載力W與偏心距e的關系,即W=f(e)。設KW為氣膜的剛度,則:

(7)

其數值即為W-e曲線的斜率,度量了因偏心而引起的承載力變化大小。設計這個防碰撞裝置的目的就是要保證其側向承載力W與剛度KW越大越好,同時泄氣量越小越好。

3 Fluent建模仿真計算

3.1 Fluent仿真參數設置

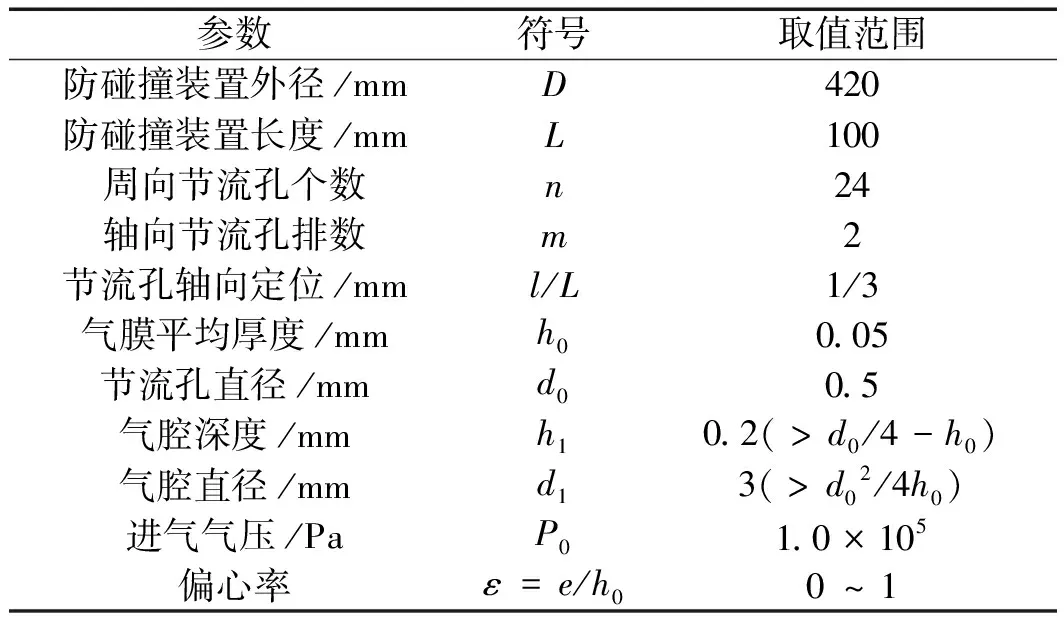

仿真模型各參數設置如表1所示。

表1 防碰撞裝置結構仿真主要參數

對于防碰撞裝置結構的設計,主要需要考慮防碰撞裝置外徑D,防碰撞裝置的長度L,軸向節流孔的個數n,軸向節流孔的排數m,節流孔與氣膜端面的軸向定位距離l,氣膜平均厚度h0,節流孔直徑d0等。

3.2 各區域氣膜承載力仿真

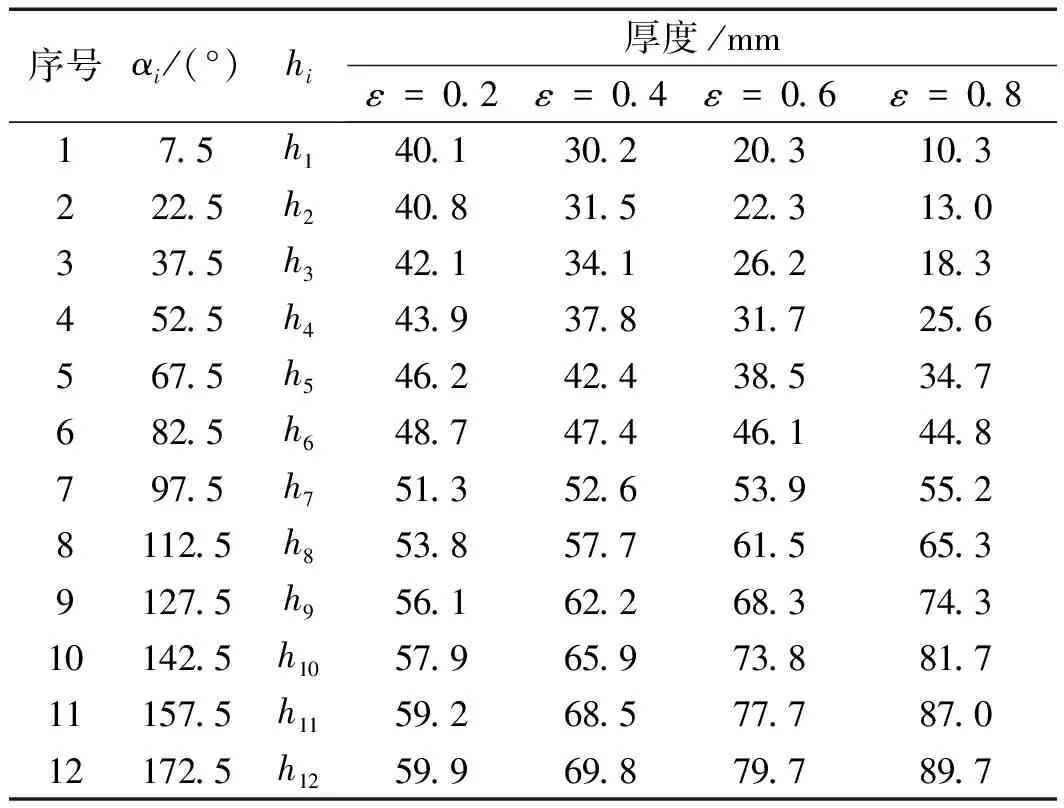

根據表1的參數計算可得每份氣膜的寬度為54.9 mm,氣膜的長度為100 mm。根據公式(5),在偏心率ε依次取0.2,0.4,0.6,0.8的情況下,計算可得不同角度區域的氣膜厚度值如表2所示。

表2 不同ε下各等份氣膜厚度hi

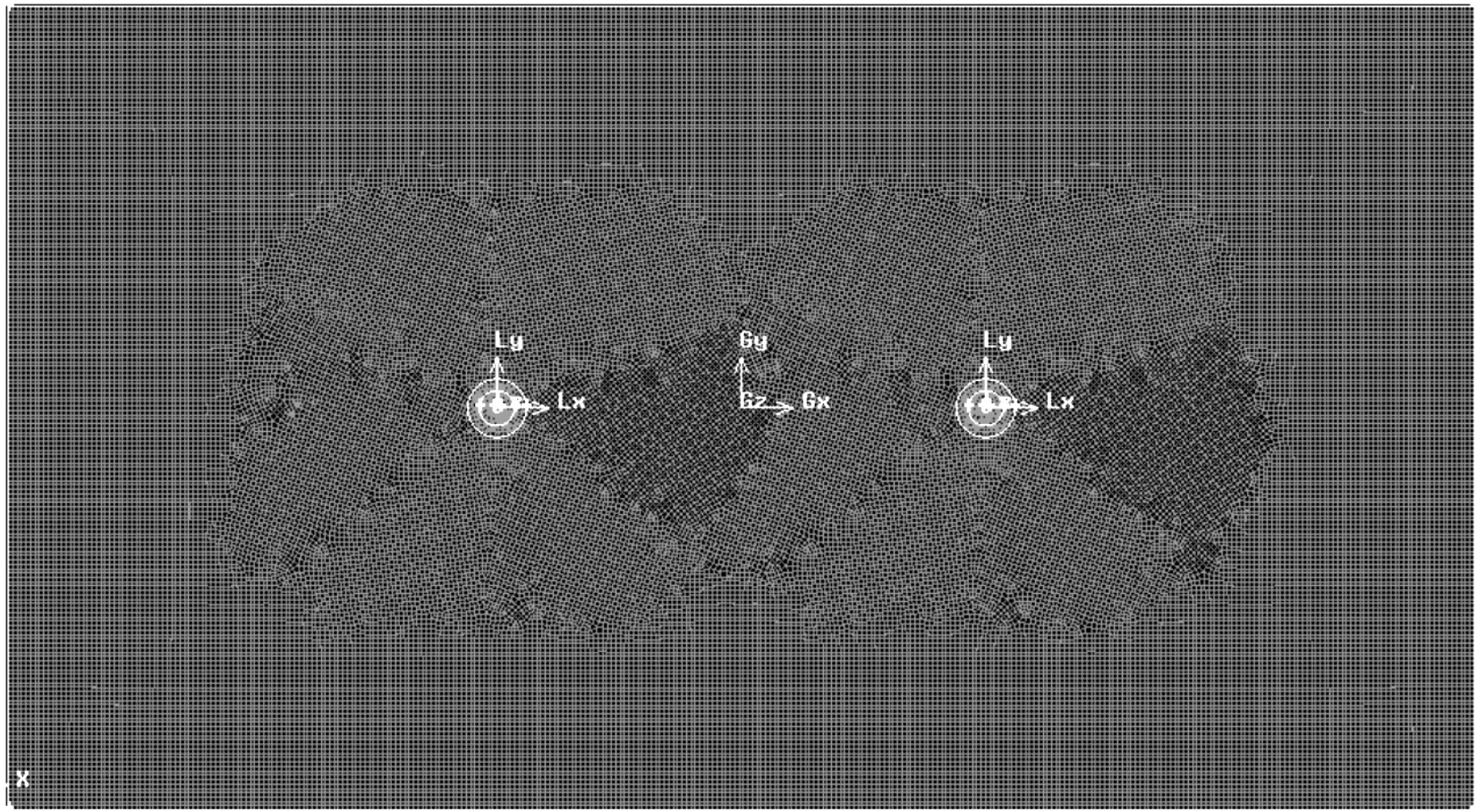

根據表(1,2)參數,筆者在Gambit下建立每塊區域的氣膜模型,共計48個氣膜模型,并對它們進行網格劃分。當離心率為0.2,氣膜厚度為40.1 um時,對應的氣膜網格模型如圖4所示。

圖4 氣膜網格模型

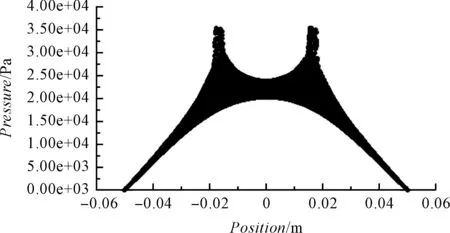

將上述48個氣膜網格模型導入Fluent中,設置輸入壓力邊界為0.1 MPa,輸出壓力邊界為0,采用k-ε模型進行數值模擬后可以得到每份氣膜i的軸向壓強分布曲線和每份氣膜i的承載力。當離心率為0.2,氣膜厚度為40.1 um時,軸向壓強分布曲線如圖5所示。

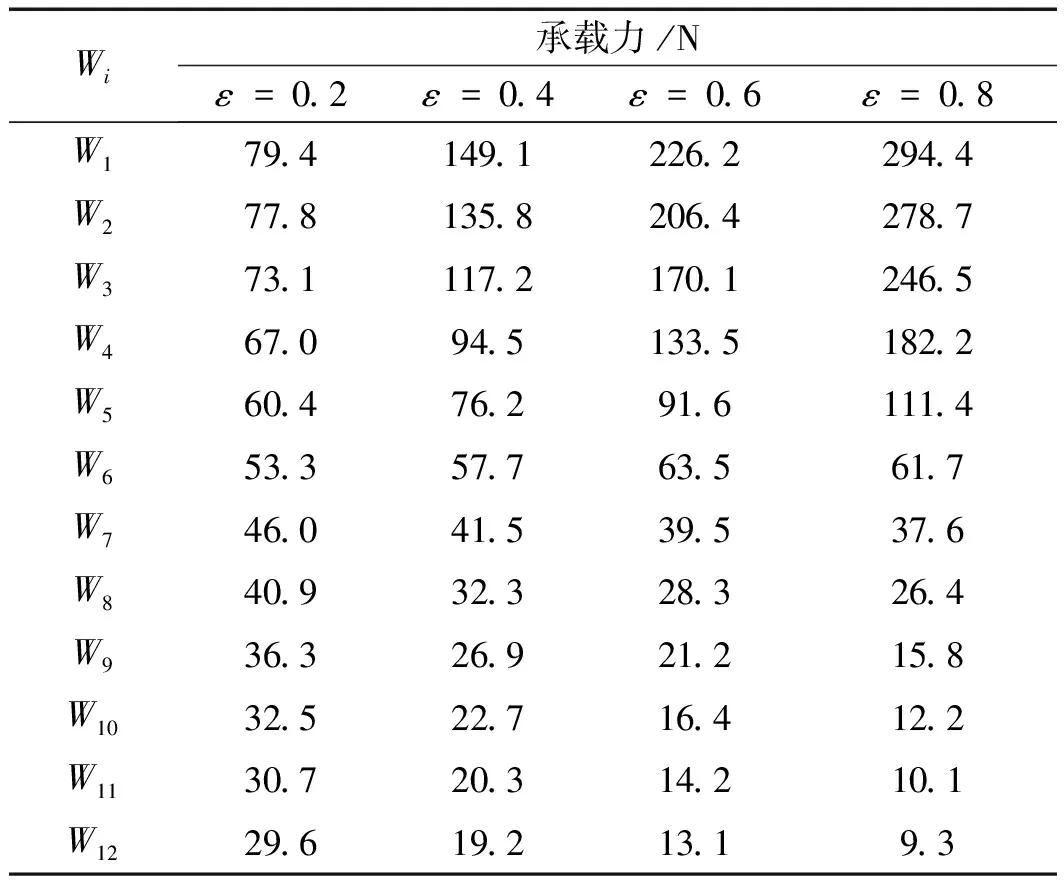

對應偏心率(0.2~0.8)下,每塊區域中氣膜具有的承載力W1~W12如表3所示。

圖5 軸向壓強分布曲線

表3 不同ε下每份氣膜的承載力

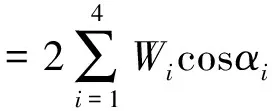

表3中已列出了在不同偏心率ε下,數值模擬得到每份氣膜的承載力W1~W12,不同偏心率ε下的總承載力按下式計算:

(8)

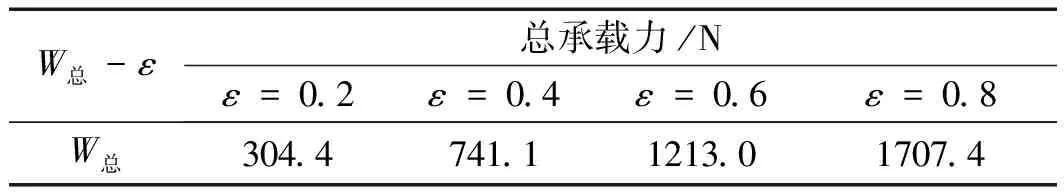

通過計算可以得到每個偏心率下防碰撞裝置受到的總承載力如表4所示。

表4 不同ε下防碰撞裝置受到的總承載力

一般情況,防碰撞裝置和基盤根據式(1)計算得到的偏心力在幾N到幾十N之間,這個偏心力產生的偏心率要小于0.2,可以知道氣膜有效的避免了懸浮基盤和U形拋光盤之間的碰撞。

4 實驗和結果分析

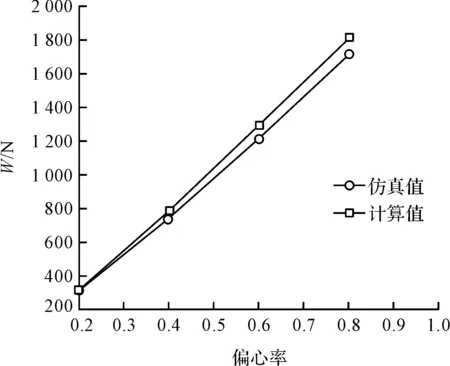

本研究根據以上仿真參數進行理論計算,得到理論計算和Fluent仿真計算的防碰撞裝置受到的總承載力與偏心率的W-ε曲線如圖6所示。

圖6 理論和仿真計算得到的W-ε曲線

從圖6中可以看出:計算值要略微大于仿真值,兩者之間的偏差在6%以內,并且偏心率越小,理論計算值和仿真值越接近,偏差越小,計算就越準確。兩者之間存在一定的偏差,其主要原因有兩點:

(1)理論計算假定節流孔后氣流為一維軸向層流,實際上氣體的流動還得考慮環流效應以及擴散效應對于壓力分布的影響;

(2)Fluent仿真時,計算采用的是偏心氣膜厚度的平均值,而偏心率越小,則氣膜厚度就越均勻,氣膜厚度平均值與實際氣膜厚度之間誤差就越小。

4 結束語

基于氣膜周向分布模型,結合Fluent軟件,本文提出了防碰撞懸浮基盤拋光方法。基于氣膜周向分布模型,結合空氣軸承的設計思路,分析得到了氣膜作用機理。

根據靜壓氣體潤滑原理,設計了防碰撞裝置結構,建立了防碰撞裝置的徑向承載力計算模型;同時,根據靜壓氣體潤滑原理,并利用Fluent流體仿真軟件建立防碰撞裝置流體仿真計算模型,計算得到了防碰撞裝置沿軸向的壓力分布情況和防碰撞裝置在不同偏心率下受到的總承載力,并對比了仿真計算結果和理論計算結果。

結果表明:兩者偏差小于6%,說明了防碰撞懸浮基盤拋光方法能夠有效處理由于基盤碰撞引起的研磨不平穩、基盤傾斜及卡死現象,以及由此引起的表面加工質量問題。