三種橋梁耐候鋼在模擬海洋大氣環境中的耐蝕性能比較

張 宇,劉 靜,黃 峰,黃 宸,劉海霞

(武漢科技大學省部共建耐火材料與冶金國家重點實驗室,湖北 武漢,430081)

近年來,隨著沿海地區經濟的飛速發展以及我國“十三五”規劃的提出,耐候橋梁鋼的需求量不斷增加。相對于普通碳鋼,耐候鋼中添加了少量Cu、Cr、Ni、Mo等合金元素,隨著腐蝕的進行,這些合金元素在銹層中富集,改善了銹層致密性,阻礙了腐蝕介質(如Cl-)與鋼基體接觸,使耐候鋼的耐蝕性能提高了2~8倍[1]。

Tewary等[2]研究了新舊式橋梁鋼分別在質量分數為3.5%的NaCl溶液和1.0%HCl溶液中浸泡的腐蝕行為,結果表明,相對于舊式橋梁鋼Q345qD,新式橋梁鋼(包括ASTMA588、A36、A606-4等)由于微量合金元素的加入、適當的晶粒尺寸以及均勻的組織結構,均表現出了更為優異的耐蝕性能。Wang等[3]通過5年的室外腐蝕實驗,探究了5種耐候鋼(W400QN、W450QN、SPA-H、09CuPTiRE、WGJ510C)在不同大氣環境下的耐蝕性能,結果表明,S2-顯著影響耐候鋼的前期腐蝕,而Cl-主要影響耐候鋼后期腐蝕;合金元素Cu、P含量的提高能夠有效增強耐候鋼服役前期的耐蝕性能,而Cr含量的提高明顯改善了耐候鋼服役后期的耐蝕性能。Guo等[4]通過鹽霧試驗和室外腐蝕試驗研究了C含量和組織類型對低合金鋼耐蝕性能影響,結果顯示,在鹽霧試驗中,鐵素體鋼的耐蝕性能略優于貝氏體耐候鋼;而在室外腐蝕試驗中,貝氏體耐候鋼因含碳量略高,腐蝕后期生成的保護性銹層不易與鋼基體脫落,使得其耐蝕性能要好于鐵素體鋼。Hao等[5]通過周期浸潤加速腐蝕實驗,對比研究了Mn-Cu-P系列耐候鋼(16Mn、MnCu、MnCuP)分別在工業大氣、海洋大氣、工業海洋大氣環境下的腐蝕行為,結果表明,MnCuP鋼在三種環境中耐蝕性能普遍較好,均是初期腐蝕速率較大,后期腐蝕速率變小且趨于平穩。由此可見,不同類別的耐候鋼在不同的服役環境下,所表現出來的耐蝕性能存在明顯差異,這就要求在海洋橋梁建設選用鋼材時,應根據具體的海洋大氣條件來選擇合適的耐候鋼種。

本文采用3.5%NaCl溶液模擬南方高溫高濕的海洋大氣環境,通過不同時長的周期浸潤加速腐蝕實驗,對比研究了耐候鋼Q355NHD、Q450NQR1、Q460q在該環境下的腐蝕行為,并對不同鋼種的耐蝕機理差異進行了分析,以期為高溫高濕沿海地區橋梁選材和防腐蝕措施的制定提供數據支持。

1 試驗材料及方法

1.1 試驗材料

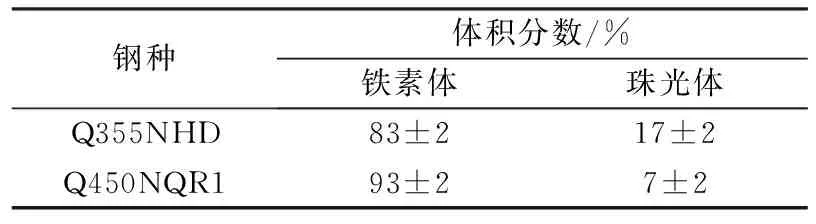

本研究用鋼為武漢鋼鐵股份有限公司生產的Q355NHD、Q450NQR1、Q460q耐候鋼板,其主要化學成分如表1所示。將三種鋼制成的金相試樣經砂紙打磨、機械拋光后,使用4%硝酸酒精溶液侵蝕,在Polvar-Met型金相顯微鏡下觀察其顯微組織,并利用圖像分析軟件Image-Pro Plus 6.0統計鋼樣中各組織的體積分數。

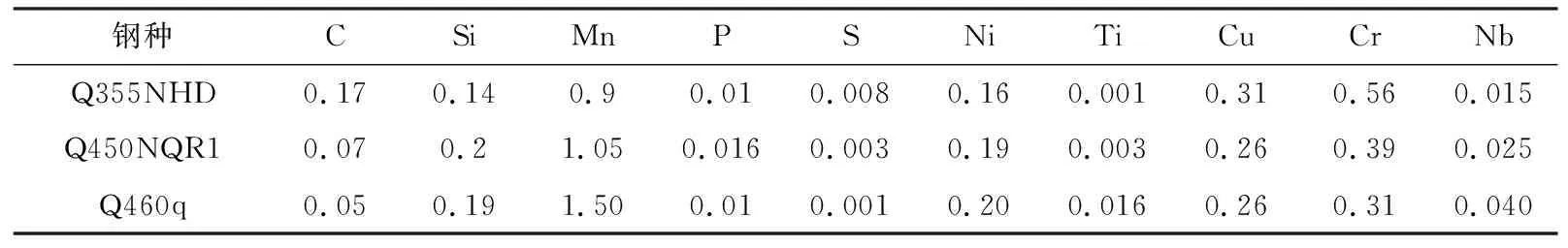

表1 三種耐候鋼的化學成分(wB/%)

利用線切割方法截取尺寸為60 mm×40 mm×4 mm的加速腐蝕試樣,先用丙酮清洗表面油污,利用水砂紙將試樣從400#逐級打磨至800#后用無水乙醇脫水,然后依次用清洗劑、蒸餾水清洗以及酒精浸洗,干燥后稱取初始質量W0(精度為0.01 g,下同)。

1.2 試驗方法

干、濕交替周期浸潤試驗參照GB/T 9746—2005,在GP-60-200型周浸腐蝕試驗機上進行。腐蝕介質為3.5%NaCl溶液,pH控制在6~7范圍內,箱內溫度為(45±5) ℃,空氣濕度RH為(60±5)%,水槽內溫度為(42±5) ℃,每個干、濕循環周期為60 min(浸潤時間12 min,干燥時間48 min)。實驗共進行576 h,分別于24、36、72、144、288、576 h時取樣。每階段各取三個平行樣,干燥24 h后稱重記為W1。使用除銹液(500 mL鹽酸+500 mL蒸餾水+3.5 g甲基四胺)去除試樣腐蝕產物后,用蒸餾水和無水乙醇清洗,吹干后稱取質量記為W2,并用空白試樣矯正除銹液對基體的腐蝕量,根據失重法計算各試樣在不同加速腐蝕時間下的腐蝕速率和增重率。

1.3 性能測試與表征

利用數碼相機拍攝三種耐候鋼經過不同時間腐蝕后銹層的宏觀表面形貌。腐蝕后的試樣經由環氧樹脂和固化劑在室溫下鑲嵌后,對其截面進行打磨拋光,在Nova 400 Nano型場發射掃描電鏡(SEM)下觀察銹層的截面形貌,并利用附帶的能譜儀(EDS)對銹層截面上的Cr元素分布進行分析。將經不同時間腐蝕后的各試樣表面的銹層刮下,研磨呈細粉,采用Philips X’Pert Pro型X射線衍射儀(XRD)分析銹層的物相組成,采用Cu靶,電壓為40 kV,電流40 mA,2θ范圍為10°~90°,并采用參比強度法(RIR)對XRD結果進行半定量分析。

利用Auto Lab PGSTAT204電化學工作站測試室溫下帶銹層試樣的交流阻抗譜。采用三電極體系,工作電極為腐蝕不同時間的帶銹層試樣,輔助電極為Pt電極,參比電極為飽和甘汞電極(SCE),電解質溶液為3.5%NaCl溶液,正弦波擾動電壓幅值為10 mV,擾動頻率范圍為10-2~105Hz。

2 結果與討論

2.1 微觀組織

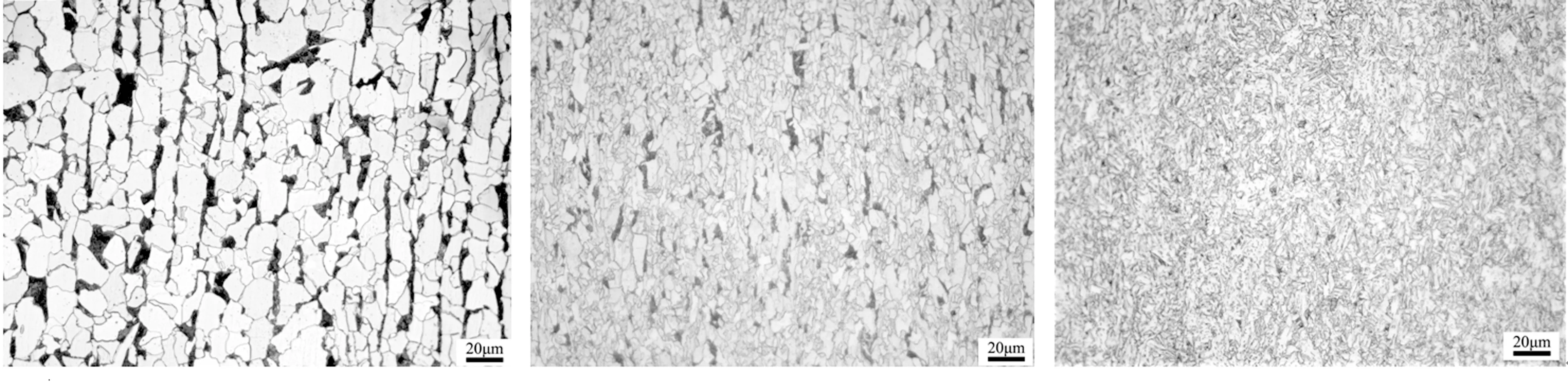

圖1所示為三種耐候鋼的顯微組織。由圖1可見,Q355NHD和Q450NQR1鋼的組織均由多邊形鐵素體(PF)和珠光體(P)組成,Q450NQR1鋼的晶粒尺寸更為細小,結合表2所示的金相定量分析結果可知,Q355NHD鋼中珠光體的體積分數相比于Q450NQR1鋼高出了10個百分點,且呈明顯的帶狀分布;Q460q鋼組織則主要由粒狀貝氏體(GB)和少量的多邊形鐵素體及M/A島組成。

(a)Q355NHD (b)Q450NQR1 (c)Q460q

圖1 試驗鋼的顯微組織

2.2 腐蝕速率

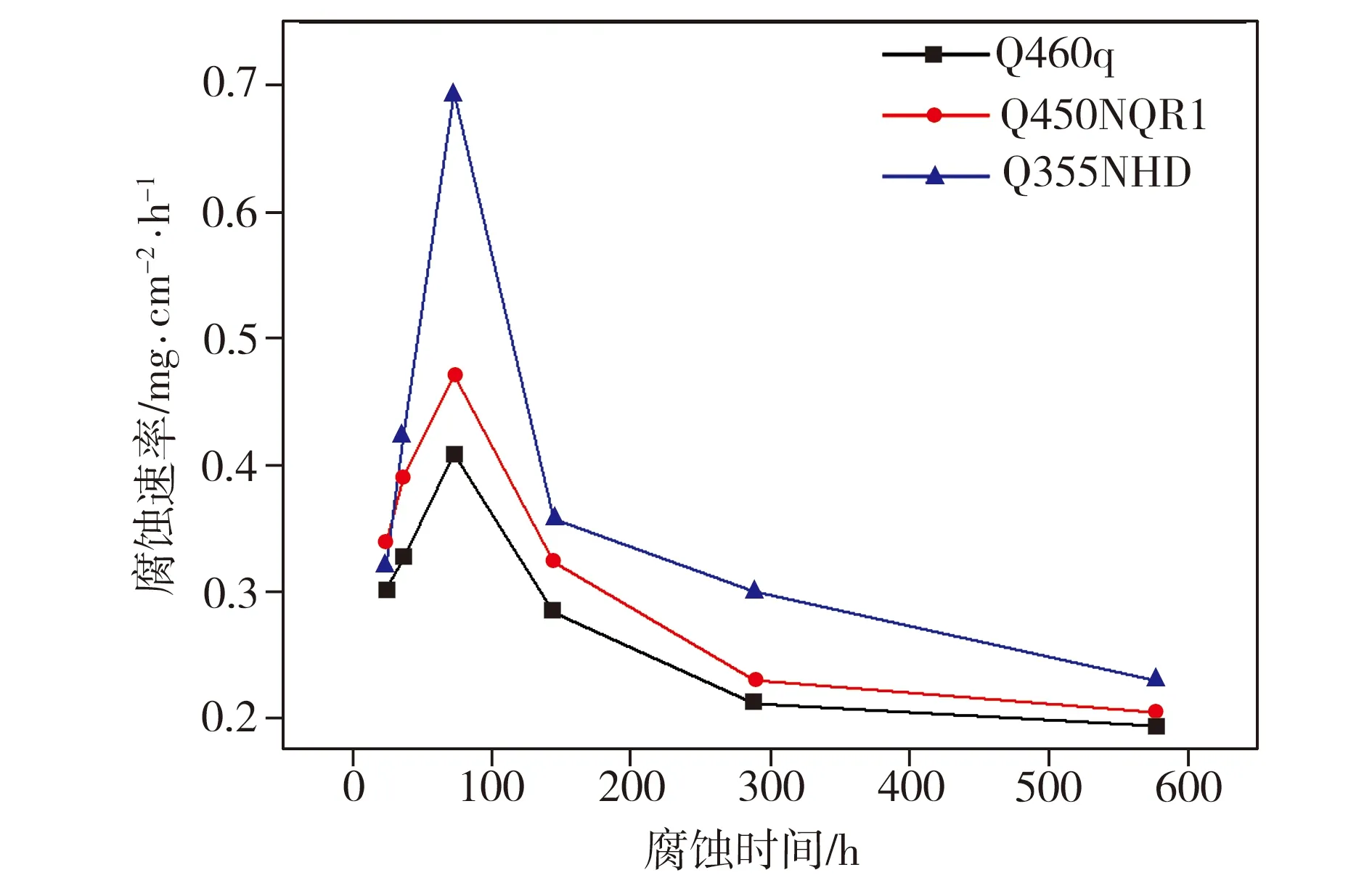

圖2為周期浸潤腐蝕實驗中三種耐候鋼腐蝕速率隨時間的變化曲線。由圖2可知,三種鋼的平均腐蝕速率隨時間的變化趨勢基本相同。腐蝕初始階段,三種鋼的腐蝕速率明顯增加,并在腐蝕72 h時達到最大值;腐蝕進行一段時間后(超過72 h),三種鋼的腐蝕速率均呈下降的趨勢,且隨著加速腐蝕實驗的不斷進行,曲線斜率變小,曲線逐漸趨于平緩。整體而言, Q460q耐候鋼在整個加速腐蝕實驗中的腐蝕速率最低,Q450NQR1鋼次之。

圖2 試驗鋼腐蝕速率隨時間的變化

Fig.2Variationofthecorrosionrateoftestedsteelswithtime

2.3 腐蝕產物表征

2.3.1 銹層宏觀形貌

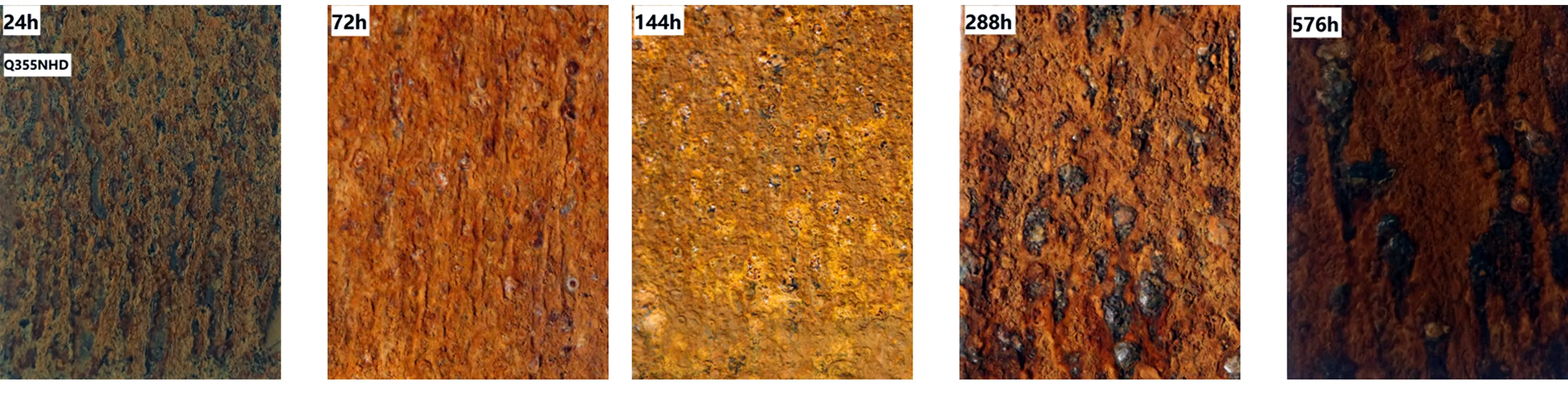

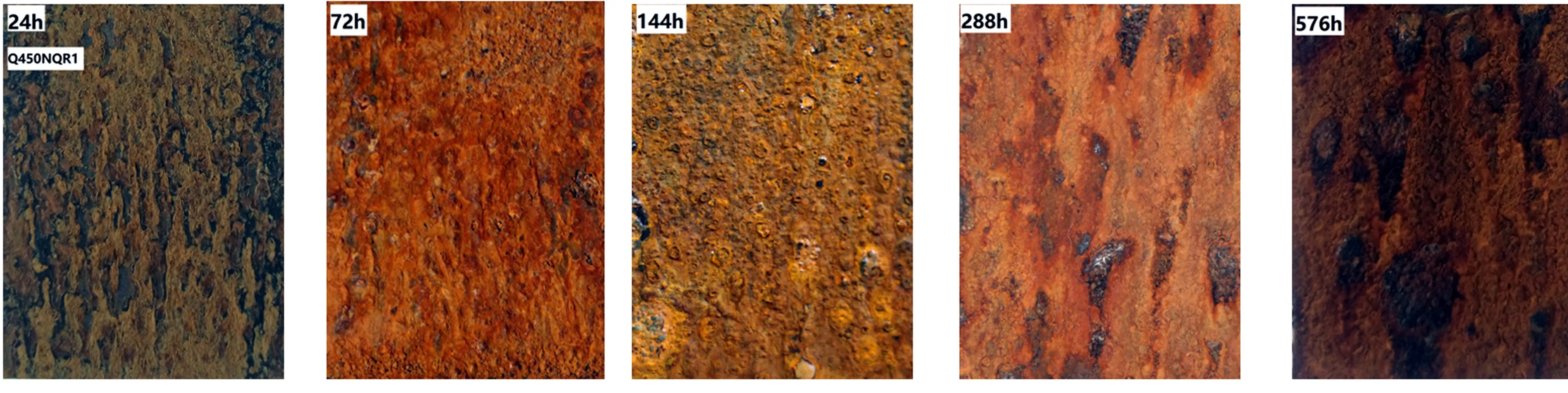

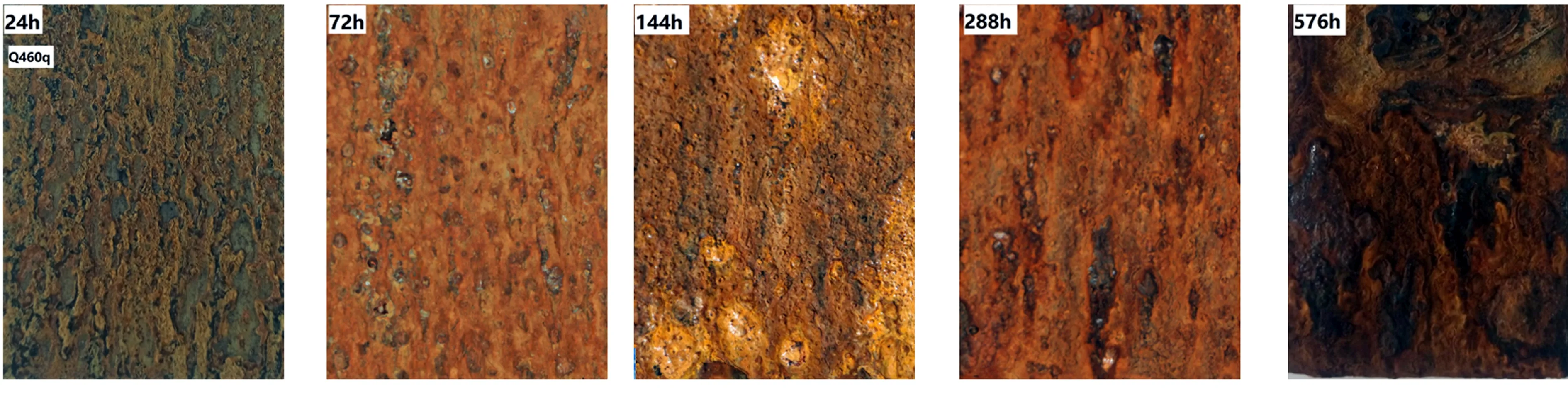

圖3為三種耐候鋼腐蝕不同時間后的宏觀表面形貌。從圖3中可以看出,三種耐候鋼的表面形貌演化規律基本相同,即隨著腐蝕的進行,銹層在鋼表面慢慢擴展至最后完全覆蓋在整個試樣表面,銹層顏色變化為:深綠色→淺黃色→深黃色→棕紅色。另外,不同鋼種在相同腐蝕時間下銹層形貌也存在明顯的差異。腐蝕24 h,三種鋼銹層均未完全覆蓋在基體表面,Q460q鋼銹層在試樣表面分布更均勻;腐蝕72 h,三種鋼銹層覆蓋在基體表面,但由于銹層較薄且疏松,在干、濕循環交替條件下容易脫落,其中Q460q和Q450NQR1銹層覆蓋較為完整,而Q355NHD脫落較嚴重;隨著腐蝕時間的增加,鋼表面銹層逐漸均勻變厚,當腐蝕288 h時,三種鋼表面完全被銹層覆蓋,但同時有少量外銹層脫落,此時可以看出,三種鋼銹層均為兩層:紅棕色的外銹層和黑色的內銹層,而Q355NHD相對另外兩種鋼外銹層更為粗糙;腐蝕576 h后,三種鋼表面有更多的黑色腐蝕產物顯現出來,表面形貌差異較小。

(a)Q355NHD, 24 h (b)Q355NHD, 72 h (c)Q355NHD,144 h (d)Q355NHD, 288 h (e)Q355NHD, 576 h

(f)Q450NQR1, 24 h (g)Q450NQR1, 72 h (h)Q450NQR1,144 h (i)Q450NQR1, 288 h (j)Q450NQR1, 576 h

(k)Q460q, 24 h (l)Q460q, 72 h (m)Q460q,144 h (n)Q460q, 288 h (o)Q460q, 576 h

圖3不同時長周浸實驗后試驗鋼銹層的宏觀形貌

Fig.3Macro-morphologyoftherustlayeroftestedsteelsafterdifferentperiodsofcyclingimmersiontest

2.3.2 銹層截面形貌

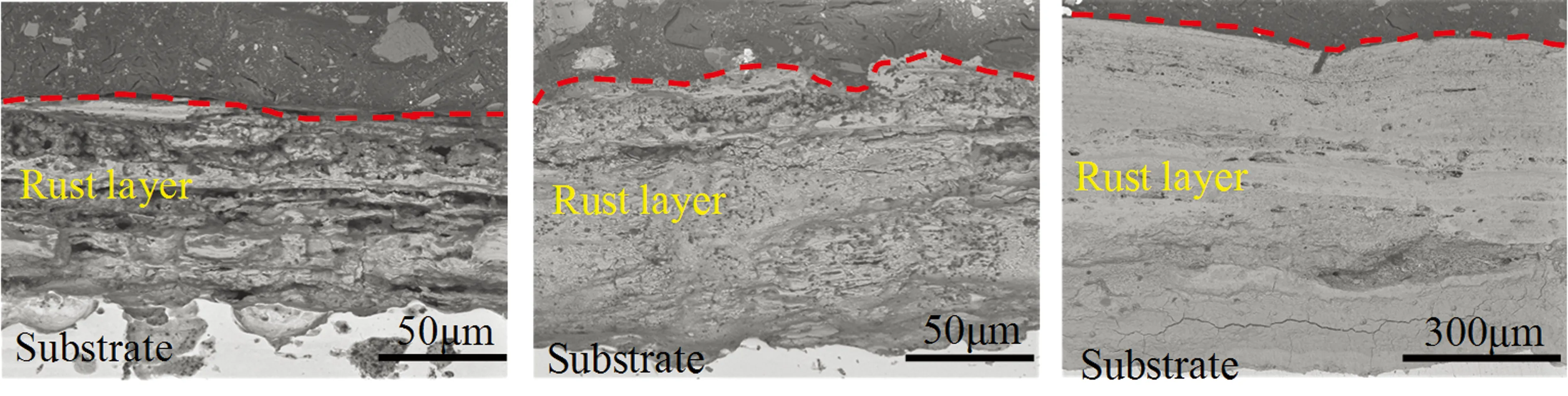

為進一步觀察銹層的致密程度,圖4列出了三種耐候鋼腐蝕72、144、576 h后試樣截面的SEM照片。由圖4可見,三種耐候鋼表面銹層均出現了分層現象,銹層厚度均隨著腐蝕時間的延長而增加,且靠近基體的銹層致密性更高。

從圖4中還可以看出,當腐蝕時間為72 h時,三種鋼的銹層均很粗糙,致密性較差;Q355NHD鋼銹層存在著裂紋和較多空洞,而Q450NQR1鋼銹層中未出現裂紋,但有一些空洞,Q460q鋼銹層中出現了一條裂紋,空洞相對較少。隨著腐蝕的進行(144 h),三種耐候鋼銹層中的裂紋、空洞數量明顯減少,致密度有所提高。腐蝕后期(576 h),Q460q和Q450NQR1鋼銹層致密度最高,但Q450NQR1鋼銹層中存在著一些較小的孔洞,致密程度比Q460q鋼稍差;Q355NHD鋼內銹層較為致密,外銹層出現大量空洞和裂紋,致密性較差。

(a) Q355NHD, 72 h (b) Q355NHD, 144 h (c) Q355NHD, 576 h

(d) Q450NQR1, 72 h (e) Q450NQR1, 144 h (f) Q450NQR1, 576 h

(g) Q460q, 72 h (h) Q460q, 144 h (i) Q460q, 576 h

圖4不同時長周浸實驗后試驗鋼銹層的截面形貌

Fig.4Cross-sectionalmorphologyoftherustlayeroftestedsteelsafterdifferentperiodsofcyclingimmersiontests

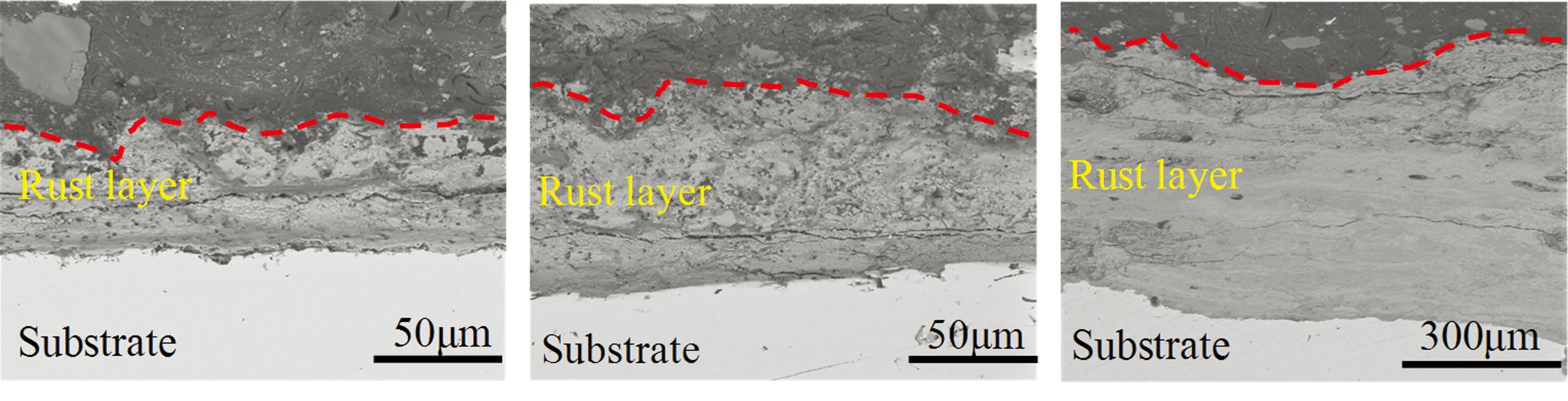

圖5為Cr元素在耐候鋼銹層的EDS線掃描分析結果。由圖5可見,腐蝕72 h時,Cr元素在銹層與耐候鋼基體中連續分布,三種鋼銹層中均未觀察到Cr元素富集現象;而腐蝕576 h后,Cr元素在鋼基體和內銹層界面附近區域均有明顯的富集。

(a) 72 h (b) 576 h

圖5Cr元素在鋼銹層中EDS線掃描分析

Fig.5EDSlineanalysisofCrelementintherustlayers

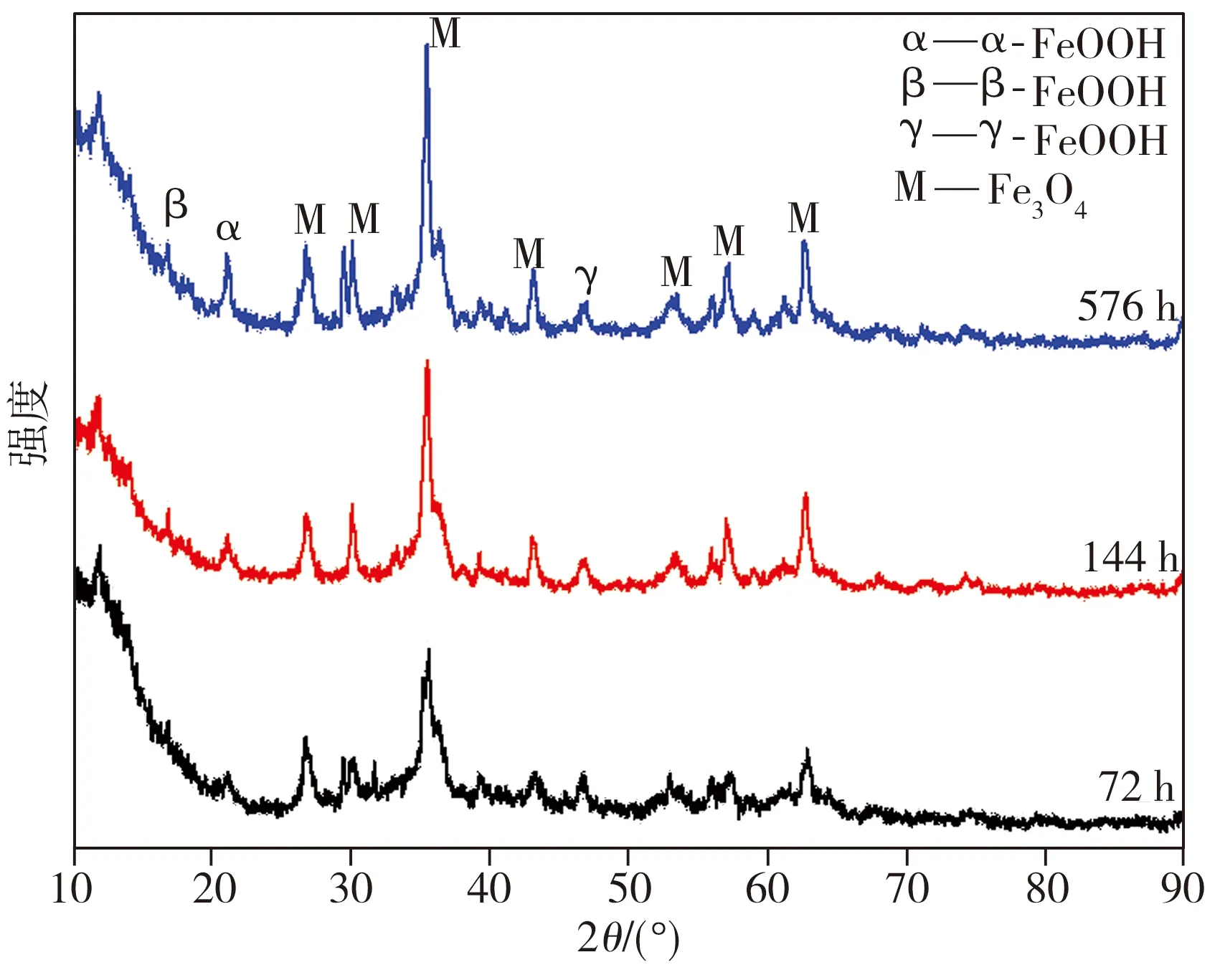

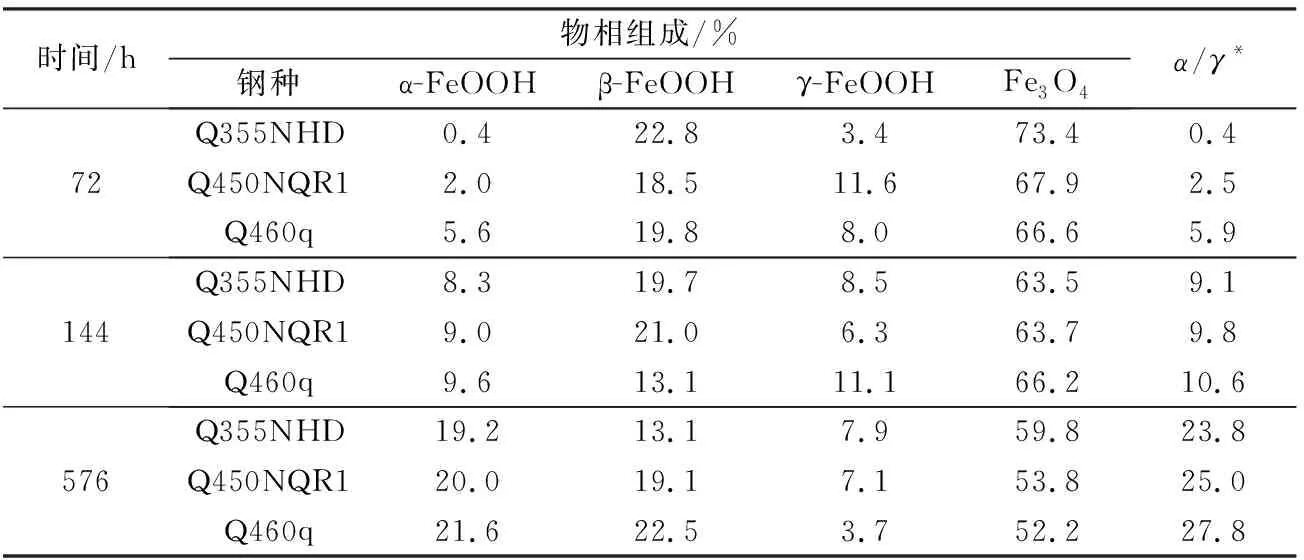

2.3.3 銹層物相組成

三種耐候鋼在腐蝕72、144、576 h后形成銹層的XRD圖譜及物相的半定量分析結果分別如圖6和表3所示,根據文獻[6]計算銹層的保護性因子α/γ*并列于表3中。由圖6可見,三種耐候鋼經過不同時間腐蝕后,形成的銹層均由α-FeOOH、β-FeOOH、γ-FeOOH和Fe3O4組成。但各物相的比例隨周浸時間變化有所不同,即隨著周浸時間的延長,三種鋼銹層中α-FeOOH物相所占比例有所提高,Fe3O4相比例逐漸降低。

由表3可知,三種鋼的銹層保護系數均隨著腐蝕時間的延長而增大,表明銹層對鋼基體的保護能力有所提升,耐蝕性能變好。腐蝕各個階段,Q460q鋼的銹層保護系數均高于其他兩種鋼,Q450NQR1鋼次之,表明Q460q鋼在腐蝕過程中形成的銹層對基體的保護能力最強。

(a) Q355NHD (b) Q450NQR1

(c) Q460q

時間/h物相組成/%鋼種α-FeOOHβ-FeOOHγ-FeOOHFe3O4α/γ*72Q355NHD0.422.83.473.40.4Q450NQR12.018.511.667.92.5Q460q5.619.88.066.65.9144Q355NHD8.319.78.563.59.1Q450NQR19.021.06.363.79.8Q460q9.613.111.166.210.6576Q355NHD19.213.17.959.823.8Q450NQR120.019.17.153.825.0Q460q21.622.53.752.227.8

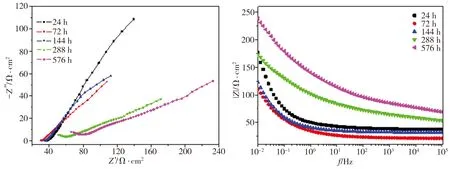

2.4 電化學阻抗譜

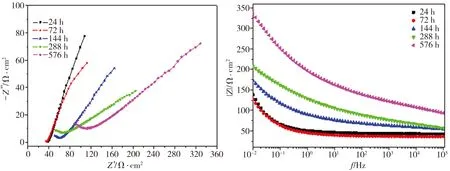

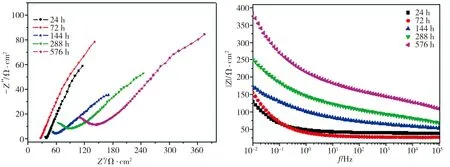

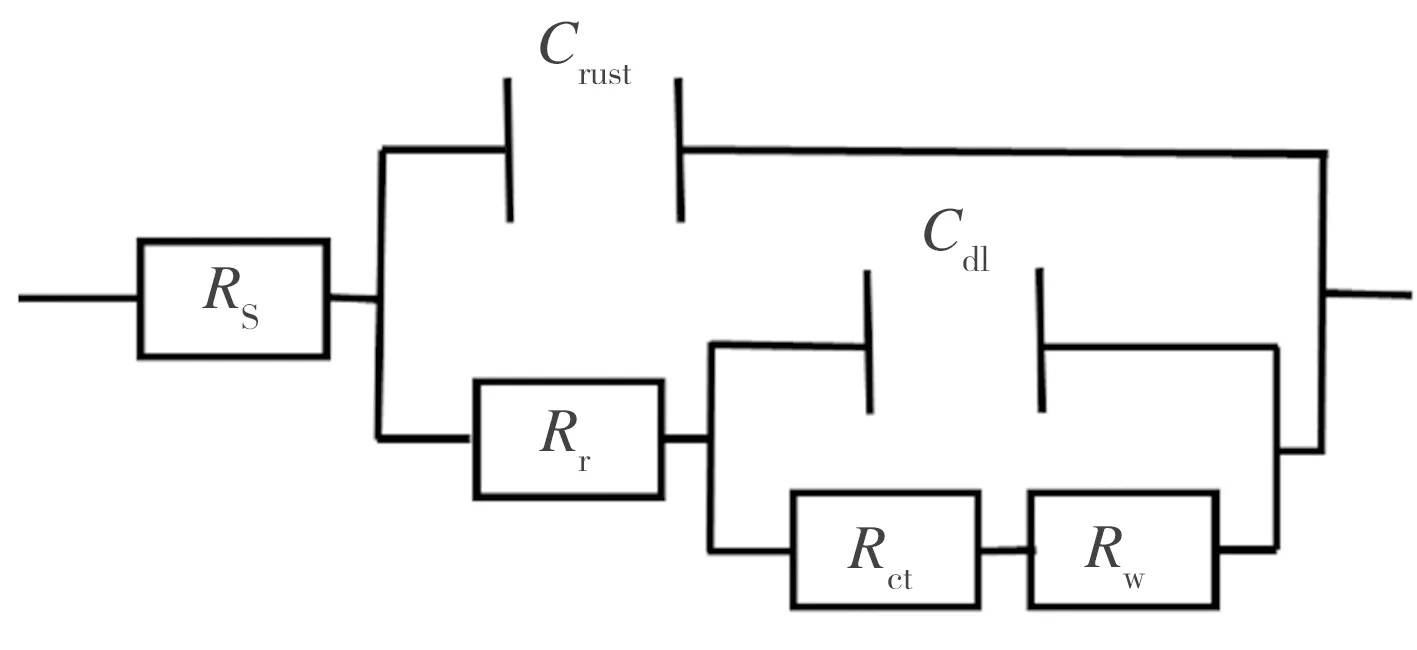

三種耐候鋼在不同周期浸潤腐蝕實驗后測得的電化學阻抗譜如圖7所示,圖8為該試驗條件下模擬的等效電路模型,圖中Rs表示工作電極和輔助電極之間的溶液電阻,Rr為基體表面的銹層電阻,Rct為銹層與基體之間電荷轉移電阻,Rw為Warberg阻抗,Crust為銹層電容,Cd1為雙電層電容。

(a) Q355NHD, Nyquist (b) Q355NHD, Bode

(c) Q450NQR1, Nyquist (d) Q450NQR1, Bode

(e) Q460q, Nyquist (f) Q460q, Bode

圖7不同時長周浸實驗后試驗鋼的電化學阻抗譜

Fig.7Electrochemicalimpedancespectroscopiesoftestedsteelsafterdifferentperiodsofcyclingimmersiontests

圖8 帶銹試樣在3.5%NaCl溶液中的等效電路

Fig.8Equivalentelectricalcircuitoftherustedsamplesin3.5%NaClsolution

從圖7可以看出,三種耐候鋼帶銹試樣的Nyquist圖均由高頻區一個不完整的半圓和低頻范圍一條代表擴散的直線組成,反映了它們具有相似的耐腐蝕機理。隨著周期浸潤時間的延長,三種鋼高頻端電容弧半徑和低頻端擴散線弧度均呈先減小(24~72 h)后增大(72~576 h)的趨勢,表明在該腐蝕過程中三種耐候鋼的銹層致密性均得到提升。另外,帶銹試樣的Bode圖中,低頻區反映了銹層/基體之間的電荷轉移電阻Rct,而高頻區主要反映了銹層電阻Rr[7]。由試驗鋼的Bode阻抗-頻率關系可知,當腐蝕時間在72~576 h范圍時,三種耐候鋼在低頻區的擴散線弧度和阻抗模值|Z|均是Q460q鋼最大,Q450NQR1鋼次之,Q355NHD鋼最小,表明Q460q鋼的耐蝕性能最好。

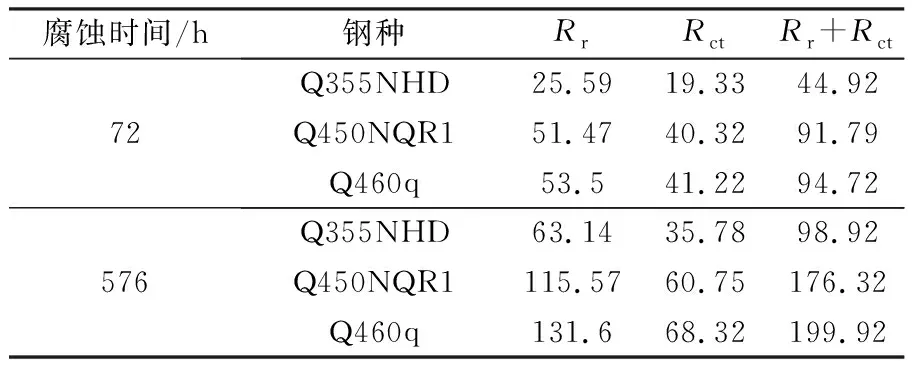

表4為周浸72、576 h后擬合得到的參數Rr和Rct,利用Rr和Rct之和來表征耐候鋼銹層對基體的保護能力。由表4可以看出,腐蝕不同時間后,Q460q鋼的Rr與Rct之和最大, Q450NQR1鋼次之,Q355NHD鋼最小,這與上述研究結果均一致。

表4不同腐蝕時間帶銹試樣的電阻擬合參數(單位:Ω·cm2)

Table4Resistancefittingparametersoftherustedsampleswithdifferentcorrosiontimes

腐蝕時間/h鋼種RrRctRr+Rct72Q355NHD25.5919.3344.92Q450NQR151.4740.3291.79Q460q53.541.2294.72576Q355NHD63.1435.7898.92Q450NQR1115.5760.75176.32Q460q131.668.32199.92

2.5 三種耐候鋼的耐蝕性能差異分析

2.5.1 腐蝕動力學行為

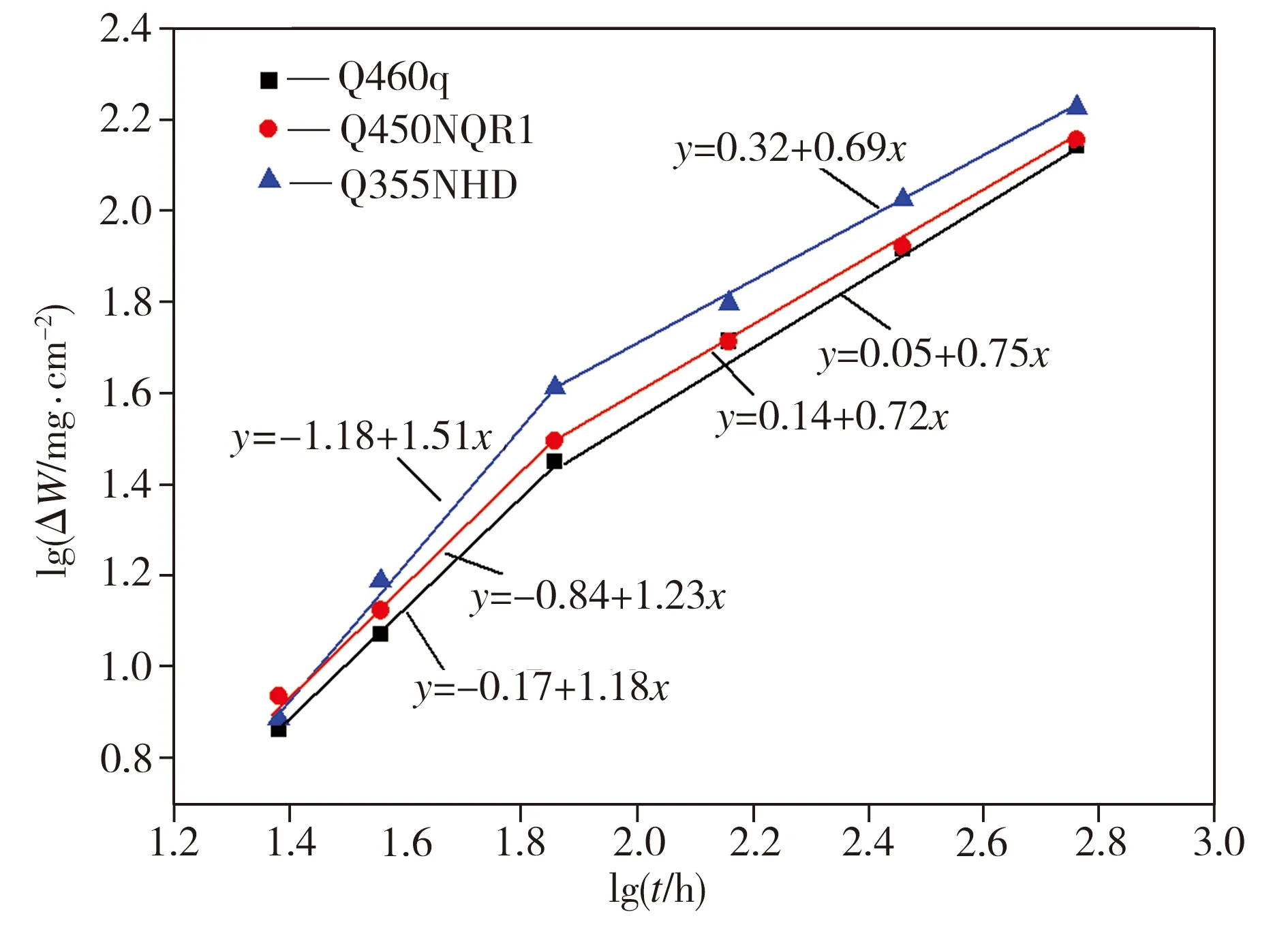

利用冪函數式對三種耐候鋼在海洋大氣腐蝕的動力學行為進行擬合[8-9],即

ΔW=Atn

(1)

式中:ΔW為試樣單位面積的腐蝕增重量,mg·cm-2;t為腐蝕時間,h;A、n為常數,n<1表示腐蝕減緩,n>1表示腐蝕加快,n=1表示腐蝕達到平穩狀態[8]。

圖9為三種耐候鋼增重率曲線的擬合結果(R2=0.99)。從圖9中可以看出,整個過程均可以分為兩個階段,即三種鋼均在腐蝕72 h時出現轉折點,此時Q460q耐候鋼的腐蝕失重率最低,這與圖2所示的腐蝕速率隨時間變化曲線相吻合。第一階段(24~72 h),三種耐候鋼的n值均大于1,表明此時為鋼的腐蝕加速階段,且n值越大,耐候鋼腐蝕速率上升越快,三組鋼的n值排序為:Q355NHD (n=1.51)>Q450NQR1(n=1.23)>Q460q(n=1.18),可見Q355NHD鋼腐蝕速率上升最快,Q460q鋼最慢。第二階段(72~576 h),三種耐候鋼的n值均小于1,表明此時為鋼的腐蝕減速階段,這主要是由于在腐蝕后期,三種耐候鋼表面均形成了致密的保護性銹層,可有效減緩介質對鋼基體的腐蝕。

圖9 試驗鋼增重量隨時間變化的擬合結果

Fig.9Fittingresultsofweightgainoftestedsteelswithtime

2.5.2 耐蝕差異機理分析

顯微組織對耐候鋼耐腐蝕性能的影響主要體現在腐蝕初期。在該階段,以復相組織(鐵素體+珠光體)為主的耐候鋼,珠光體組織區域優先發生腐蝕,使得鋼的腐蝕速率較大;而貝氏體耐候鋼則發生均勻腐蝕,其腐蝕速率相對較小[10]。從本研究結果來看,以鐵素體和珠光體為主體組織的Q355NHD和Q450NQR1耐候鋼的腐蝕速率大于貝氏體耐候鋼Q460q,且珠光體含量越高(Q355NHD鋼),耐候鋼初期腐蝕速率越大(見圖2)。

腐蝕后期,微量合金元素對銹層的結構及性質影響很大[1,3,11],尤其是在海洋大氣環境中Cr元素的影響。Yamashita研究指出,Cr含量提高有利于細化腐蝕產物中的α-FeOOH,從而改善銹層的致密性[12]。根據本研究結果可知,三種耐候鋼腐蝕產物中均含有α-FeOOH、β-FeOOH、γ-FeOOH和Fe3O4,銹層保護系數α/γ*值隨著腐蝕過程的進行不斷變大。另外,腐蝕后期微量合金元素Cr在三種鋼銹層中富集(圖5),從而使銹層致密程度不斷提高(圖4),這能夠有效阻礙Cl-與鋼基體接觸,使得耐候鋼腐蝕速率降低。其中,Q460q耐候鋼銹層α/γ*值最大,銹層最為致密,電化學阻抗值也最大(圖7),表明該鋼種的耐蝕性能在三種鋼中最好,這與腐蝕動力學分析結果一致。另一方面,三種耐候鋼銹層的阻抗模值|Z|也在腐蝕過程中不斷增加,表明在腐蝕后期三種鋼的耐蝕性能均不斷增強。

3 結論

(1)N355NHD和Q450NQR1鋼的顯微組織均由多邊形鐵素體和珠光體組成,且Q355NHD鋼中珠光體體積分數相對較高;Q460q鋼則主要由粒狀貝氏體和少量的多邊形鐵素體及M/A島組成。

(2)三種耐候鋼在模擬海洋大氣環境(3.5%NaCl溶液)下,腐蝕速率均呈先增加后降低的趨勢。整個過程平均腐蝕速率呈現大小順序為:Q355NHD> Q450NQR1>Q460q。

(3)腐蝕過程中,三種耐候鋼銹層分為內外兩層,均含有α-FeOOH、β-FeOOH、γ-FeOOH和Fe3O4;其中Q460q耐候鋼α/γ*值最大,銹層最為致密,電化學阻抗值最大,在該環境下的耐蝕性能最佳,Q450NQR1次之。

(4)三種耐候鋼前期腐蝕性能的差異主要是由顯微組織決定,而服役后期主要與銹層的結構和致密程度有關。