順南5-1井回接雙級固井井筒完整性分析

鄒傳元 李鵬飛 張明輝 代紅濤 鄒書強 丁玲玲

1.中國石化石油工程技術研究院德州大陸架石油工程技術有限公司; 2.中國石油塔里木油田分公司天然氣事業部;3.中國石化西北油田分公司工程技術管理部

固井是鉆井工程里最后一個重要環節,是一項不可逆的施工[1-3]。對于氣藏深井全管柱固井,考慮到地層承壓能力及對封固質量的要求,固井設計通常采用雙級固井工藝。塔河油田順南氣井項目鉆井設計全部采用五開次井身結構,考慮到鉆具抗拉能力及套管偏磨問題,四開?177.8 mm尾管固井后繼續五開鉆進,鉆至目的層壓穩后在?177.8 mm尾管內下橋塞并在其上部打水泥塞封堵氣層,然后進行?177.8 mm回接固井[4]。為確保井筒完整性,鑒于該井地溫跨度較大且一次性封固井段較長,且需解決芯軸式套管頭的坐掛問題,為提高回接固井質量,設計采用新型回接雙級固井工藝[5-6]。但由于固井工藝上考慮欠妥,于是在回接雙級固井中出現了一級固井結束后未能建立二級循環通道,導致無法進行二級固井作業的復雜情況。

1 固井分析

1.1 基本情況

塔河油田順南區塊是中石化西北油田天然氣勘探開發的重點區域,而順南5-1井是繼順南5井發現有工業價值氣藏后部署的一口評價井[7]。

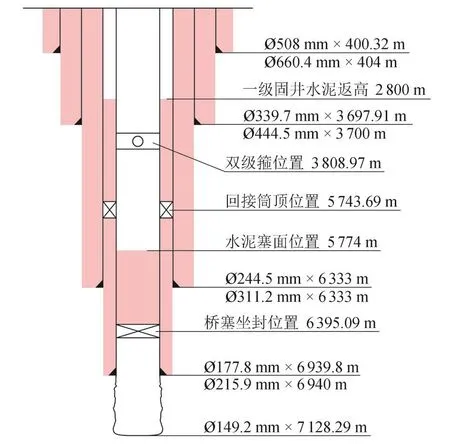

順南5-1井設計井深7 304 m,?177.8 mm尾管懸掛器回接筒頂深5 743.69 m,五開鉆進至7 218.29 m遇氣層后提前完鉆,提高鉆井液密度至1.90 g/cm3壓穩氣層后在?177.8 mm尾管內下橋塞坐封,然后在橋塞上部打水泥塞封堵下部氣層以防止發生氣竄,打完水泥塞后將鉆具提至?177.8 mm尾管懸掛器回接筒位置循環洗井2個循環周以保證回接筒以上無水泥石,候凝48 h后下?149.2 mm三牙輪鉆頭探得水泥塞面5 744 m,繼續鉆進30 m后起鉆,然后準備回接雙級固井作業。其井身結構見圖1。

順南5-1井采用HXX型 ?177.8 mm專用磨銑工具對回接筒磨銑后,下入回接雙級管柱組合為:HC-A型?177.8 mm回接插頭×0.31 m+套管串×56.04 m+JFG型?177.8 mm節流浮箍×0.27 m+套管×11.29 m+PDJ型?177.8 mm碰壓短節×0.27 m+套管串×1 866.54 m +YFZ-AS型?177.8 mm雙級箍×1.02 m+套管串×3 798.80 m+雙公短套管×0.83 m+芯軸式懸掛器×0.59 m+聯頂節×9.96 m,其中雙級箍下深3 808.97 m處井斜0.69°。套管扶正器安放方案是在回接插頭以上2根套管和芯軸式懸掛器以下2根套管各安放1只彈性扶正器。

圖1 井身結構Fig. 1 Casing proram

1.2 復雜情況

固井施工中,一級固井作業順利完成,替漿到量碰壓,壓力15 MPa升至17 MPa,將回接插頭插入回接筒內后,放回水斷流,此時回接筒受壓190 kN,芯軸式懸掛器坐掛1 650 kN實現?177.8 mm套管與環空之間密封。此時?177.8 mm套管頭兩側旁通閥連接?50.8 mm固井高壓管線至返漿槽后仍可建立循環,待投入重力型打開塞等待其到自由下落至雙級箍打開塞座后進行憋壓開孔時出現異常復雜情況,累計進行憋壓開孔操作23次仍沒有開孔顯示和建立循環現象,其中最高一次憋壓值達24 MPa,其余22次憋壓值全部控制在20 MPa以內,一級固井結束后無法建立循環,無法進行二級固井作業。

2 處理過程

順南5-1井復雜情況處理方案為:(1)下開孔鉆具進行機械下壓開孔作業,打壓嘗試建立循環;(2)下關孔鉆具進行機械下壓關孔作業,鉆穿雙級箍內套;(3)探水泥塞面,套管試壓,鉆除下塞后再次進行套管試壓;(4)測固井聲幅值,評價固井質量;(5)更換井口采氣四通,試壓合格后進行完井測試。

2.1 雙級箍參數計算

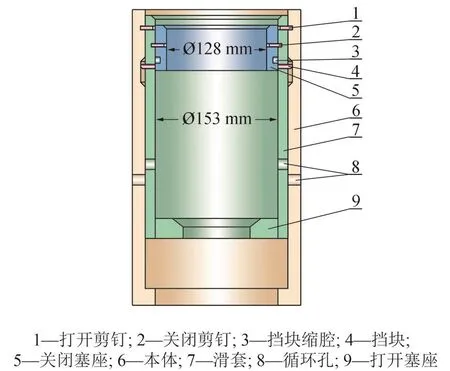

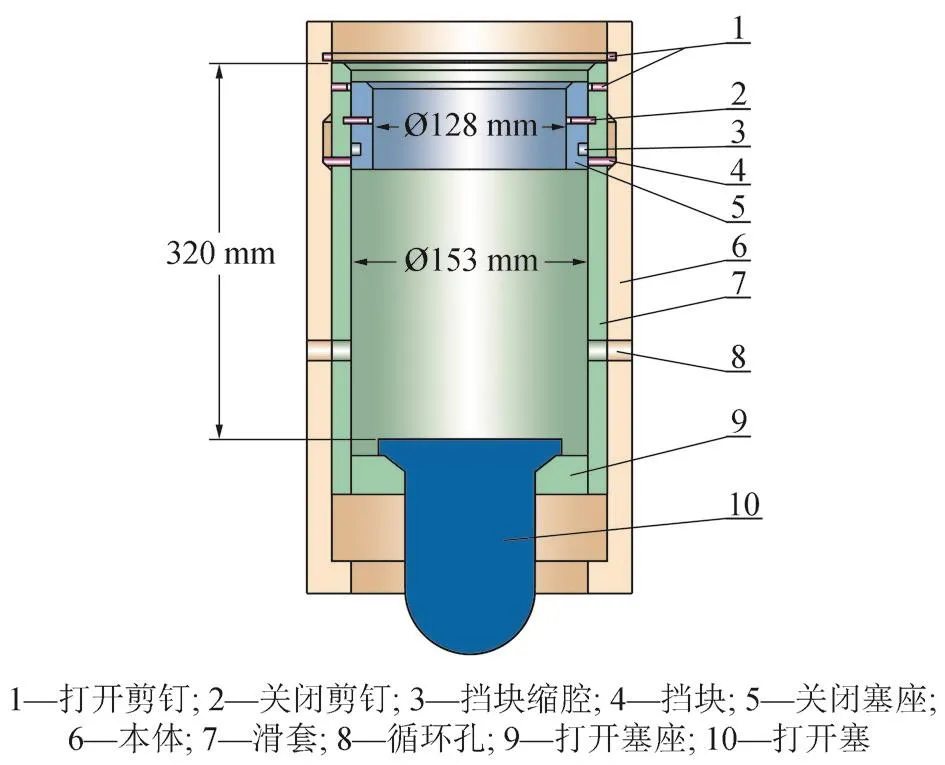

初始狀態時YFZ-AS型?177.8 mm雙級箍內部結構如圖2所示,滑套與本體循環孔錯開,與外環空隔離。雙級箍主要參數:打開剪釘壓力6.57 MPa,關閉剪釘壓力5.4 MPa,關閉塞座內徑128 mm,滑套內徑153 mm。

圖2 雙級箍初始狀態Fig. 2 Initial state of double-stage collar

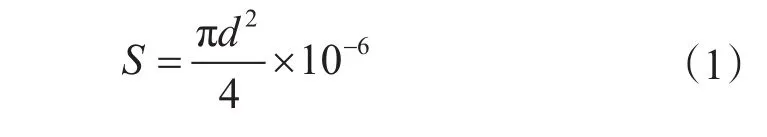

雙級箍滑套受力面積S為

打開作用力W1為

關閉作用力W2為

式中,S為雙級箍滑套受力面積,m2;d為雙級箍滑套內徑,mm;W1為打開作用力,N;p1為雙級箍打開壓力,MPa;W2為關閉作用力,N;p2為雙級箍關閉壓力,MPa。

將雙級箍參數代入式(1)~(3),得到:打開作用力121 kN,關閉作用力99 kN。因此,考慮井下環境影響,下鉆進行機械下壓開孔作業所需有效鉆壓應不小于121 kN,機械下壓關孔作業所需有效鉆壓應不小于99 kN。

2.2 下鉆開孔作業

YFZ-AS型雙級箍打開原理是:當重力型打開塞到達打開塞座后形成密封,憋壓至打開剪釘壓力值時打開剪釘剪斷,滑套下行,擋塊由上端面運行至下端面限位,此時滑套與雙級箍本體循環孔對齊,與外環空連通,建立二級固井循環通道[2,8](圖3)。而如果雙級箍在憋壓時未開孔,則開孔工具(圖4)下端面接觸打開塞上端面后遇阻,加鉆壓至設計打開作用力121 kN以上打開剪釘剪斷,滑套下行,此動作會在指重表靈敏針上有明顯抖動顯示或鉆臺有明顯振動現象。

圖3 雙級箍打開狀態Fig. 3 Opening state of double-stage collar

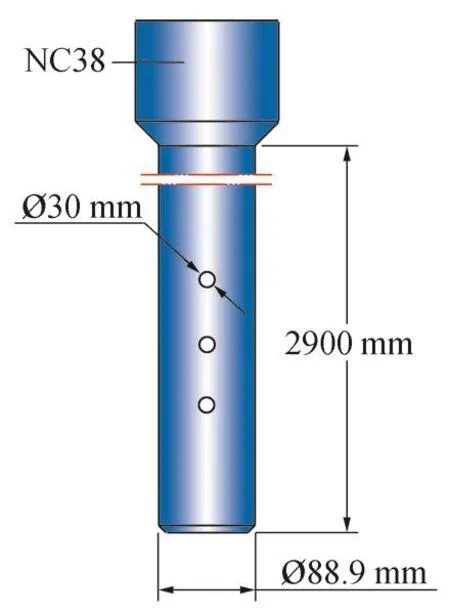

圖4 開孔工具Fig. 4 Tapping tool

按照作業規程,進行下壓開孔作業。待開孔工具下到預計位置前5 m,開泵循環,排量0.16 m3/min,壓力6 MPa,探底1次,起鉆壓20 kN后立即停止下放,指重表靈敏針無抖動;停泵后緩慢勻速下放鉆具,下壓至250 kN,指重表靈敏針無抖動、鉆臺無振動現象;上提鉆具5 m,重復上述操作一次,指重表靈敏針仍無抖動、鉆臺無振動現象;上提鉆具5 m,開泵頂通驗證鉆具內暢通,關閉單閘板封井器,正向打壓2次,壓力分別為16.2 MPa和18.8 MPa,穩壓5 min,無壓降;開單閘板封井器,用水泥車在套管頭旁通處連接管線反向打壓2次,壓力分別為11.0 MPa和15.2 MPa,穩壓5 min,無壓降。

2.3 下鉆關孔及后續作業

起出開孔鉆具組合后,下入關孔鉆具組合:?149.2 mm PDC鉆頭+雙母接頭+?120.65 mm鉆鋌×142.5 m+?88.9 mm加重鉆桿×28.6 m+?101.6 mm鉆具。

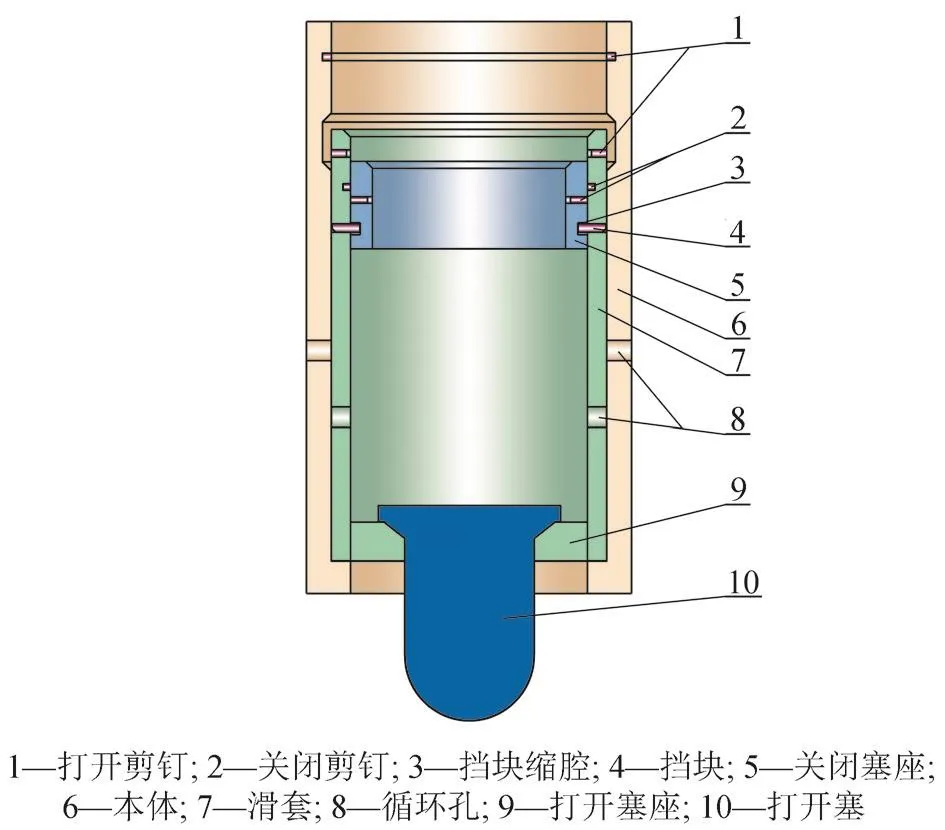

雙級箍關孔原理是:關閉塞到達關閉塞座位置形成密封,憋壓至關閉剪釘壓力值時關閉剪釘剪斷,滑套固定擋塊進入凹槽后限位功能失效,滑套下行至雙級箍本體限位臺階處,滑套與本體循環孔再次錯開,與外環空隔離,雙級箍完成關孔[2,8](圖5)。在下壓關孔作業時,當?149.2 mm PDC鉆頭下至?128 mm雙級箍關閉塞座時遇阻,加壓至設計關閉作用力99 kN以上時,同樣可以實現關閉剪釘剪斷,最終實現雙級箍關孔。

圖5 雙級箍關孔狀態Fig. 5 Closing state of double-stage collar

下壓關孔作業時,當?149.2 mm PDC鉆頭下至關閉塞座位置遇阻,勻速加壓至100 kN時靈敏針抖動明顯,且鉆臺面能明顯感覺到振動,繼續加壓至350 kN無反應,上提鉆具5 m后再次勻速下放鉆具加壓至350 kN全程無顯示。后進行鉆掃雙級箍內套作業,鉆塞參數:鉆壓10~20 kN,轉速45 r/min,扭矩 2.5~3.5 kN·m,排量 0.8 m3/min,泵壓 17 MPa,其中鉆除關閉塞座用時約32 min,鉆除放空后至打開塞頂端面遇阻,后用時40 min鉆除打開塞及打開塞座,掃穿雙級箍內套后在雙級箍位置反復滑眼3次循環一個循環周后繼續下鉆探得水泥塞面位于一級固井碰壓塞座位置,關閘板防噴器試壓30 MPa,穩壓30 min,壓降0.1 MPa,試壓合格。

測固井聲幅值結果顯示:回接插頭至雙級箍位置聲幅值10%,雙級箍以上水泥返高1 000 m,聲幅值30%。更換井口采氣四通后,試壓35 MPa合格,進行下一步試氣作業。

3 原因分析

(1)若地面管線、水泥頭及聯頂節凍堵,壓力無法傳遞到雙級箍位置。本井在反復憋壓開孔期間,對地面管線、閘門、水泥頭、擋銷、套管頭兩側管線進行檢查無凍堵現象,卸開水泥頭觀察內部干凈暢通,并下入1柱?101.6 mm鉆具進入聯頂節內,通至芯軸式懸掛器以下18 m位置,無凍堵現象。因此,此原因可排除。

(2)如果重力型打開塞傾斜,無法與打開塞座形成有效密封,將導致無法開孔。該井多點測斜數據顯示雙級箍下深位置井斜為0.69°,全井井斜小于2°,按照重力型打開塞的設計結構分析其到位后不會發生傾斜;一級替漿后期碰壓時排量0.6 m3/min,1 min內管內壓力上升2 MPa,開孔憋壓時近似排量下(0.67 m3/min),同樣時間(1 min)內立壓驟升至14 MPa,從升壓時間及幅度對比可以判斷打開塞已經到位且形成密封。因此,此原因可排除。

(3)雙級箍自身質量原因導致無法開孔。①用機械方式下壓打開塞開孔時,2次下壓250 kN,指重表靈敏針無抖動、鉆臺面無振動現象,無開孔顯示;下壓關閉塞座機械關孔時,2次下壓350 kN,第1次下壓至100 kN時,指重表靈敏針抖動明顯、鉆臺面也有明顯振動,此現象表明下壓關孔時關閉剪釘剪斷,雙級箍關孔正常;因此,通過下鉆機械下壓開孔與關孔現象可以證明雙級箍處于打開狀態。②剪釘剪切值偏差造成無法開孔可排除。雙級箍剪釘裝配前都要做剪切試驗,且剪釘剪切值誤差都控制在2 MPa范圍內,不會出現超過20 MPa的情況,在23次憋壓開孔時也會對剪釘造成疲勞破壞。③機械式雙級箍采用單滑套設計,重力型打開塞到位后形成密封,管內憋壓值達到剪釘設計值后剪斷剪釘,滑套下行,滑套上的循環孔與本體上的循環孔對齊后即可建立循環,結構簡單有效。同時,鑒于塔河工區目前已經使用數百套此類型雙級箍,且已完成多口井雙級箍下深超過3 808 m的應用案列,而且在順南區塊前期也已經順利完成3口同類型井,其應用的鉆井液密度也均在1.80 g/cm3以上,雙級箍開關全部應用正常。因此,此原因也可排除。

(4)水泥漿竄槽,水泥漿與鉆井液接觸后發生污染,水泥漿頂替到位后,水泥漿靜止時間長,水泥漿稠化失去流動性,雙級箍開孔后無法頂通建立循環。①該井套管扶正器安放方案不合理,套管居中度不夠、貼邊,造成固井頂替效率差。同時,在該井替漿過程中排量一直維持在1.8 m3/min左右,而壓力則在 7 MPa、12 MPa、5 MPa、16 MPa 反復波動,固井頂替效率低。②該井水泥漿停機試驗及污染試驗不合格。一級固井水泥漿領漿停機100 min后再次開機稠度超過30 Bc,從開始注水泥漿至投打開塞歷時260 min,距離第1次憋壓開孔時間332 min,一級固井替漿結束至第1次打壓開孔歷時146 min,一級固井水泥漿領漿稠化時間為372 min;污染試驗中70%水泥漿+30%鉆井液混合后23 min稠化。③測固井聲幅值顯示水泥漿返高超過雙級箍以上1 000 m,雙級箍以上1 000 m聲幅值為30%。因此,此原因可能性較大。

4 結論與建議

(1)順南5-1井雙級箍開孔后憋高壓無法建立二級固井循環通道的原因是一級水泥漿領漿頂替到位后,因水泥漿領漿竄槽后在長時間靜止的情況下水泥漿與鉆井液直接接觸形成污染導致水泥漿稠化后失去流動性。

(2)通過分析順南5-1井回接雙級固井復雜問題,找到了發生問題的根源,即套管居中度不夠、水泥漿頂替效率低、水泥漿性能不合格等。

(3)建議順南區塊?177.8 mm回接雙級固井一級固井結束后,回接插頭插入回接筒形成密封后立即投打開塞進行雙級箍開孔作業,然后進行井口芯軸式懸掛器坐掛,以節約時間防止問題發生。

(4)為確保高壓氣井的井筒完整性,建議在進行長封固段回接雙級固井工藝作業時,應安放旋流剛性套管扶正器并按照固井流變學設計優化扶正器安放以確保套管居中度和提高固井頂替效率,從而確保固井質量。同時,應嚴格控制好一級水泥漿領漿稠化時間,做好水泥漿的停機試驗、水泥漿和鉆井液的相容性試驗,確保合格后方可施工。

(5)氣藏固井的井筒完整性是固井作業者應當首先考慮的問題,針對回接雙級固井這一固井新工藝,應加強各個環節的綜合管控,確保施工安全。