功率法抽油機井平衡分析儀的設計與應用

李一凡 壽韜 謝玉海 陳偉蘭 夏志學 董傳文

1.中國石油華北油田分公司;2.中國石油渤海鉆探井下作業公司

油田生產中抽油機平衡調整方法較多,每種方法調整效果不同。游梁式抽油機復雜的機械運動使其平衡調整難度較大。電能法、示功圖法、平均功率法、曲柄軸轉矩法等相關方法被廣泛討論,并通常采用某一特定的方法調整抽油機的平衡率。由于沒有合適的測試評價手段,油田生產中,抽油機平衡的評價標準通常采用電流法,即用鉗形電流表測量電機前端三相電的其中一相電流,當下沖程最大電流與上沖程最大電流之比在0.85~1.18之間時,判斷該抽油機處于平衡狀態。

2009年中國石油頒布了Q/SY 1233—2009 《游梁式抽油機平衡及操作規范》作為抽油機井調整平衡的操作標準。電流法簡單易操作,但抽油機發電過程中電流方向相反,鉗形電流表無法區分電流方向而容易誤判;功率法能夠避免電流法的弊端,準確判斷抽油機平衡情況,但測試計算較電流法復雜。為此,將抽油機用電動機的功率曲線采集模塊和Q/SY 1233—2009的平衡分析方法相結合,設計開發一種便攜式的功率法平衡分析儀,可以現場測試、分析抽油機井平衡狀況,提出調整建議,調整后可以通過測試數據進行調整結果的分析評價。

1 技術原理與設計過程

1.1 硬件設計

一般條件下,抽油機電機的三相功率負載基本平衡,功率曲線的采集采用單相有功功率即可,附帶采集無功功率、電壓、電流、功率因數、頻率、有功電量、無功電量等參數。采集模塊內置modbus-rtu協議,便于實時數據的通訊。

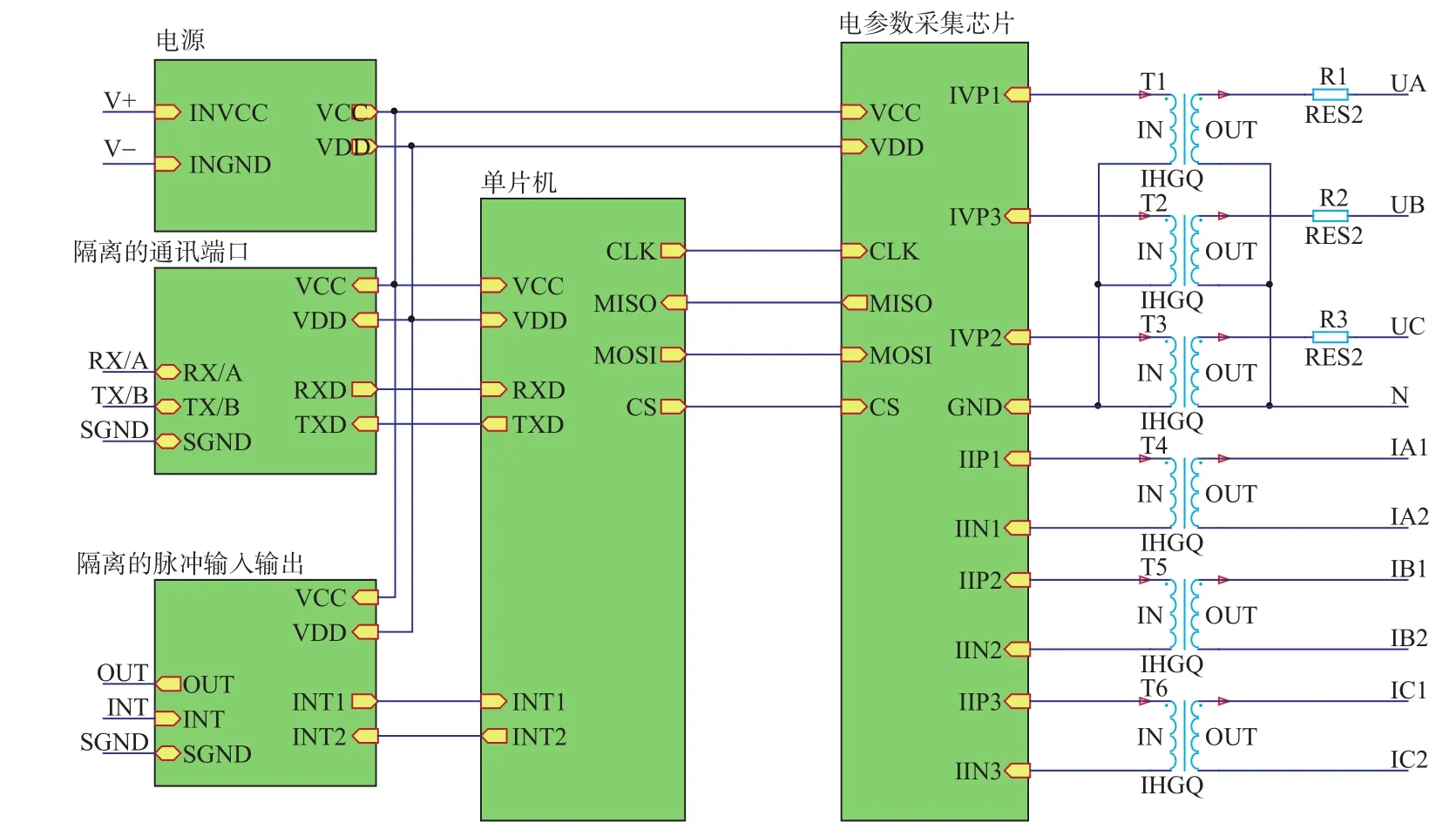

如圖1所示,工作電源由V+、V-輸入,通訊端口RX/A、RX/B、SGND同其他設備進行通訊。采樣電壓A相、B相、C相和N分別由UA、UB、UC、N端輸入。采樣電流A相、B相和C相分別由IA1IA2、IB1IB2、IC1IC2輸入。

圖1 功率采集原理電路圖Fig. 1 Power acquisition principle circuit diagram

測量信號的采集方式與數字量的輸入輸出部分完全隔離,保證整個系統工作穩定可靠。功率采集模塊的三相電壓分別經過流電阻R1、R2、R3限流后再在經過精密互感器T1、T2、T3隔離進入電參數采集部分。三相電流經過T4、T5、T6等3個緊密電流互感器隔離后進入電參數采集部分。電參數采集部分采用專業采集芯片,完成電壓、電流、有功、無功、因數等參數的采集,采集的數據經過SPI接口傳進單片機。用戶可通過隔離的通訊端口,用modbus-rtu協議讀取采集的電參量。脈沖輸入輸出部分用于校標和即時采集的控制。

1.2 平衡分析計算方法

油井基礎數據:抽油機型號、電動機型號、平衡方式(曲柄、游梁、復合)、曲柄長度、平衡塊數量、平衡塊單重(曲柄、游梁)、平衡塊重心半徑(曲柄、游梁)。

功率測試數據:曲柄旋轉一周采集有功功率數據200點,按等時間間隔均勻采集數據。功率曲線分析如下。

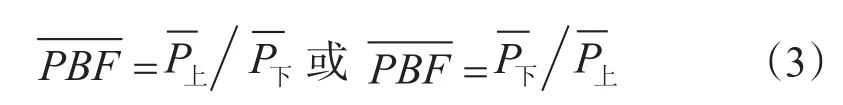

(1)上、下沖程平均功率的計算。假設一個沖程周期測試記錄了N組數據,對于曲柄平衡方式從曲柄位于 “12點鐘位置”開始,對于游梁平衡方式從懸點位于下死點開始,前N/2組輸入功率值平均就是抽油機上沖程平均功率,后N/2組輸入功率值平均就是下沖程平均功率

(2)功率平衡度及平衡判別。功率平衡度為抽油機的上、下沖程平均功率之比,以較大值為分母,用小數表示

當上、下沖程的平均功率有一項為0或負值時,功率平衡度為0;當功率平衡度小于0.5時,可判定抽油機不平衡,需進行平衡調整。

(3)電流平衡度及平衡判別。電流平衡度為抽油機的下沖程峰值電流與上沖程峰值電流的比值,用小數表示。小于0.85表示抽油機處于欠平衡狀態;在0.85~1.18之間表示抽油機處于平衡狀態;大于1.18表示抽油機處于過平衡狀態。欠平衡和過平衡均屬于不平衡狀態,均需進行平衡調整。

(4)平衡調整量的計算。抽油機的平衡可以由抽油機系統效率測試儀或專業軟件按SY/T5044-2003標準中的均方根扭矩最小法則或上下沖程中最大扭矩相等的法則確定。

1.3 軟件設計

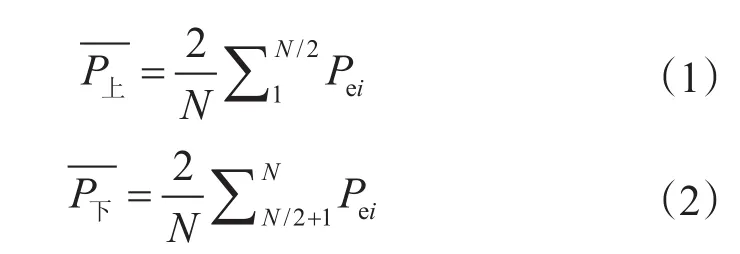

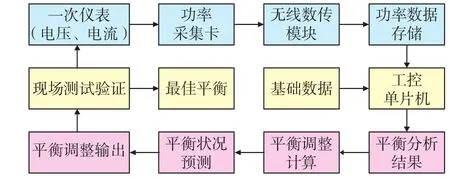

人機交互軟件采用智能終端設備進行設計開發,軟件運行環境為Android系統,主要功能為:系統參數設置、功率數據采集、功率曲線分析、平衡結果計算、平衡調整建議等,如圖2。

圖2 平衡分析系統邏輯框圖Fig. 2 logical block diagram of equilibrium analysis system

2 現場試驗

2.1 實驗過程

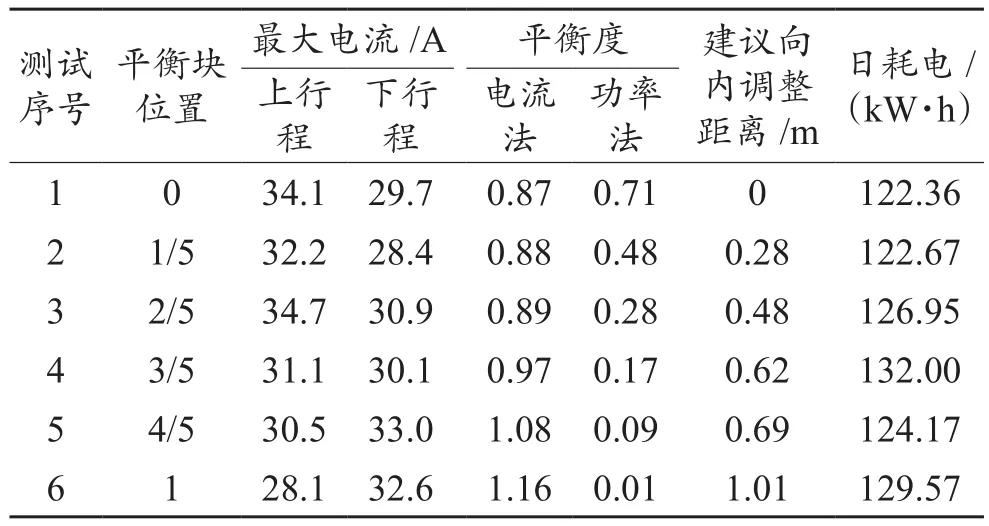

選用一口裝有自動調平衡裝置的抽油機為實驗設備,尾梁平衡塊在平衡尾梁上距離抽油機最遠端位置標記為1,最近端位置標記為0,平衡尾梁長3 m配重700 kg,連續調整尾梁平衡塊的位置測量不同平衡狀態下的電參量。統計結果如表1。

表1 電流法和功率法平衡測試結果Table 1 balance test results of current and power methods

2.2 實驗分析

由表1可明顯看出在平衡塊順序改變抽油機平衡情況時,電流法得出的平衡度數值線性增大,6次測量平衡度都處于0.85~1.18之間,均為平衡狀態,而此時配重700 kg的平衡塊已經向外移動了3 m,屬于過平衡狀態,計算日耗電的最大最小差值相差9.64 kW·h。而且上行程電流與下行程電流的大小關系發生了一次改變,而人為操作的變化過程是由欠平衡向過平衡調節,分析可得其中存在發電過程,出現了“假平衡”現象。可見在此次實驗中電流法只顯示出了平衡改變的趨勢是連續改變未能判斷出是否平衡,且在大范圍改變平衡塊位置時仍舊處于平衡值范圍。

與電流法同時測量的功率法平衡分析儀測得的功率平衡度值不斷變小,計算得出建議調整距離的改變趨勢反映的正是人為改變平衡塊的操作過程。測試6的極端狀態下,上行程由于平衡塊較重電機處于發電狀態,下行程電機負載較大,在現場可聽出下行程中電機做功較大發出的聲音明顯區別于上行程,通過電機負載大小不同而發出的聲音可判斷抽油機處于不平衡狀態。因此功率法較電流法能清晰反應平衡變化情況,較準確地計算真實平衡度。

通過表1中日耗電的數據可看出,人為改變游梁式抽油機趨于不平衡的過程中各次測試得出的耗電量相比測試1(此次測量中最接近平衡的測試值)均有不同程度增大,可證明抽油機處于不平衡狀態時相對平衡狀態耗電量大。

在平衡度逐漸變大的過程中,最接近平衡狀態0.71時計算日耗電量最小,功率平衡度為0.17時日計算耗電量最大。由于實驗不能實現單一變量,在線性改變平衡情況的同時,日耗電并未隨之線性改變,根據2個極端可以判斷當游梁式抽油機出于不平衡狀態時較平衡狀態日耗電量大。

功率法平衡度在0.71~0.17時,日耗電隨平衡度減小而增大,可以證明在平衡改變較大范圍時,耗電量與功率平衡度成反比,電機載荷增大耗電量增大;平衡情況在0.17~0.09時,日耗電量與平衡度成正比,曲柄平衡塊慣性帶動電機運行的行程開始變大使電機輸出減小,出現耗電量減小的情況。在0.09~0.01區間時,上下行程中曲柄的慣性帶動電機的行程越來越大,電機運行不穩定,曲柄減速至與電機轉速相等時的沖量變大,使得耗電量又出現上升趨勢,0.01已為此抽油機不平衡的極端情況,在整個變化過程中可判斷抽油機處于嚴重不平衡狀態時耗電量增大。

以上過程中在耗電量隨平衡度減小而減小后電機處于不穩定運行狀態,曲柄慣性對電機的沖擊變大,長時間在此狀態運行會使電機出現額外損耗,有損電機壽命。

電流法中上下行程峰值電流最接近時電流平衡度為0.97,此時耗電量最大,該點兩側均出現耗電量減小的情況。曲柄慣性對電機的沖擊載荷使電機不穩定運行,平衡度1.16時耗電量較1.08時大。在平衡逐漸改變的過程中,測得的下行程峰值電流開始時小于上行程電流,隨著平衡改變測得的下行程峰值電流大于上行程電流。按照現場經驗,此種情況屬于欠平衡逐漸變為過平衡的過程。但根據人為改變平衡的過程與電機運行狀態判斷此過程為平衡至過平衡的過程,存在一定偏差。電流法平衡度6次測量都處于平衡范圍。以往現場經驗認為的上下行程峰值電流接近,即可判斷平衡也是有前提條件的,抽油機處于功率嚴重不平衡狀態時,也會表現為電流平衡,所以,抽油機的平衡測試應以平均功率平衡為準。

3 結論

功率法平衡分析儀適用于游梁式抽油機的平衡測試分析工作,能夠在平衡情況發生改變時及時判斷平衡情況,計算得出平衡調整建議,方便現場工作人員調平衡,提高工作效率。