壓水堆核電站除氧器保壓邏輯優化分析研究

徐志輝, 劉道光,項洪一

(中廣核工程有限公司,廣東 陽江 529941)

0 引言

某核電站采用壓水堆技術,其除氧器壓力控制系統基于非安全級數字化控制系統(HOLLIAS-MACS6)實現。除氧器壓力控制關系到一回路和二回路的穩定。在機組瞬態響應過程中,其控制回路邏輯組態正確、各項參數合理是對控制系統的基本要求。

3號機組30%滿功率(full power,FP)平臺跳機不跳堆試驗(驗證汽輪機跳機后反應堆控制系統將機組主要參數維持或回調至正常運行區間的能力)過程中,除氧器保壓邏輯觸發滯后,除氧器內壓力快速下降,主給水泵出現反轉信號,未能實現保壓功能。經分析,除氧器主蒸汽進氣調節閥的保壓邏輯組態存在計算缺陷。該缺陷會增大拒動風險。

本文在現有HOLLIAS-MACS6平臺特性的基礎上,構建了包含一階慣性單元、微分單元等模塊在內的優化數學模型,給定優化模型中慣性時間參數的選擇原則,并依據Simulink仿真和現場測試驗證了算法的可行性。

1 保壓邏輯控制原理及其風險分析

1.1 保壓邏輯原理

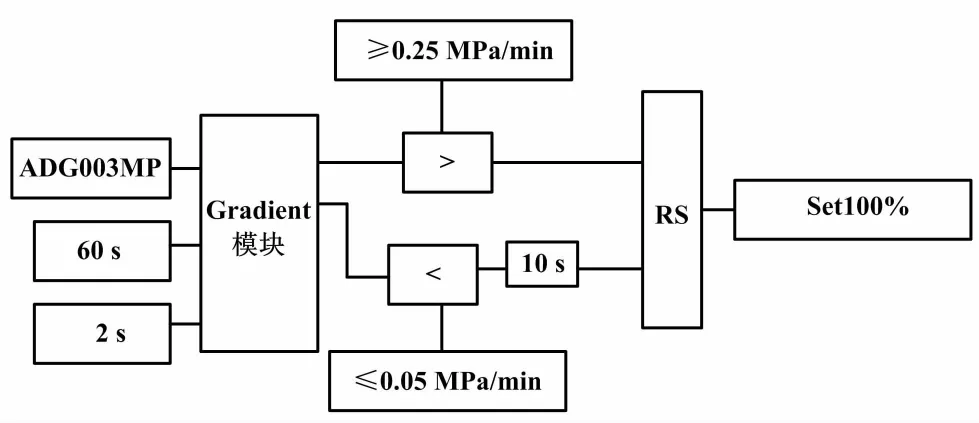

保壓邏輯控制原理[1]如圖1所示。除氧器內的壓力,一方面用于保證除氧器正常工作,另一方面用于保證主給水泵入口有一定的吸入壓頭,以防止主給水泵汽蝕。汽機在20%~100%FP范圍內甩負荷時,從高壓缸來的抽汽量會突然下降。為了確保除氧器內的壓力滿足主給水泵吸入壓頭的要求,需要有主蒸汽進入來維持除氧器壓力,使得除氧器壓力下降速率能為主給水泵所接受。當除氧器壓力下降速率高于0.25 MPa/min時,保壓邏輯觸發,除氧器主蒸汽進汽調節閥立即全開,維持除氧器壓力穩定在0.17 MPa左右,保證主給水泵入口有一定的吸入壓頭,以防止主給水泵反轉和汽蝕。

圖1 保壓邏輯控制原理圖

圖1中:ADG003MP為現場壓力測點;GD為閥值比較;RS為觸發器;ADG003VV為閥門開度指令。

1.2 保壓邏輯風險分析

①保壓邏輯拒動風險分析。

跳機后如保壓邏輯未觸發或觸發延遲,則除氧器內壓力迅速下降的趨勢就不能得到緩解,主給水泵可能出現反轉和汽蝕,同時除氧器內液位會因閃蒸而快速上升。液位的快速上升會導致除氧器給水隔離閥關閉。給水隔離閥關閉之后,除氧器液位又會快速下降,存在引發給水泵跳閘風險,需再次開啟給水隔離閥。給水隔離閥的再次開啟需要前置調節閥全部關閉,且隔離閥的突然打開,很可能引起凝結水泵出口壓力以及噴淋水壓力低,噴淋水壓力低于定值后會觸發凝汽器故障信號,如疊加P10(2/4 功率量程中子通量測量值超過定值)信號,會產生自動停堆信號,導致反應堆停堆。

②保壓邏輯動作風險分析。

針對保壓邏輯觸發后的風險[2-6],在全范圍模擬機上對其進行驗證,模擬工況及驗證結果如下。

在線性負荷變化試驗降負荷過程中,使除氧器主蒸汽進汽調節閥全開,一回路因此過冷,溫度調節棒沒有繼續下插反而上提;降至目標負荷后,使除氧器主蒸汽進汽調節閥關閉。因為主給水流量控制系統控制缺少除氧器這部分常規島分量,導致主給水流量控制系統閥門關小,再加上壓水效應,蒸汽發生器液位最低降至-0.95 m。

在停堆試驗中,使除氧器主蒸汽進汽調節閥在停堆后全開,此時一回路的剩余熱量無法滿足除氧器主蒸汽進汽調節閥全開帶走的熱量,導致一回路過冷,壓力快速下降幾近失控。緊急關閉主蒸汽系統主蒸汽隔離閥才遏制壓力下降。

根據以上模擬機驗證的結果可知,保壓邏輯觸發后,除氧器主蒸汽進汽調節閥的快速開啟會導致一回路過冷,存在超功率的風險,同時會引起主給水流量控制系統、蒸汽發生器水位的擾動,在低功率時影響更大。這給機組的控制和安全帶來很大的不確定性。

保壓邏輯控制回路是否合理尤為關鍵,既要避免拒動風險,也要避免誤動風險。

2 保壓邏輯組態優化

2.1 優化前保壓邏輯組態缺陷分析

優化前保壓邏輯組態等效圖如圖2所示。

圖2 優化前保壓邏輯組態等效圖

采用HOLLIAS-MACS6平臺的梯度模塊計算速率,是使用最小二乘法計算一段時間內的壓力散點的趨勢,并擬合成一條直線。但該梯度模塊在保壓邏輯處理過程中不是按每秒計算,而是以ΔT的采樣周期計算采集時間T,然后每隔T時間輸出一次變化,且原則上T越大越好。雖然可以減小“最小二乘法”計算時間,但T設置較短時,若壓力值發生突變,梯度模塊采樣數量會不足,基于最小二乘法的計算原理,會使突變點貢獻過大,導致斜率增大,增加誤觸發保壓邏輯的風險。

現場組態中,梯度模塊統計周期設置為60 s,采樣周期為2 s,則每60 s模塊才能輸出一次壓降斜率計算值,存在明顯的控制滯后問題,也是導致本次事件發生的原因。

2.2 保壓邏輯的組態優化

優化后的保壓邏輯組態等效如圖3所示。圖3中:MUL為乘法;F01為慣性環節;DIEF為微分環節;DIV為除法。

圖3 優化后保壓邏輯組態等效圖

優化后組態方案的選擇依據如下[7-8]。

①HOLLIAS-MACS6平臺中,微分環節(DIFF)能以秒為單位實時計算斜率,但模擬圖中兩個定值均按照每分鐘的壓力變化來實現。設計定值與數字化控制系統分布式控制系統(distributed control system,DCS)組態二者之間必然存在一個轉換關系,同時因為壓力測量儀表是非線性的,采用秒來處理最終數據顯然是不合適。新的組態方案在閾值模塊判斷之前乘以60,仍以每分鐘為計算單位,這樣既滿足設計要求,又符合現場實際。

②因HOLLIAS-MACS6平臺中微分環節是按秒計算的,在組態實時還要對kPa/s與MPa/min的對等性進行處理,即確保壓力測量值瞬時下降速率超過0.25 MPa/min對應的4.17 kPa/s時不會觸發保壓邏輯。因此在優化后的組態方案中增加了一階慣性環節,它使輸出有數秒的滯后,不會出現下降速率一超過4.17 kPa/s就觸發保壓邏輯的問題。

3 基于SIMULINK的仿真模型驗證分析

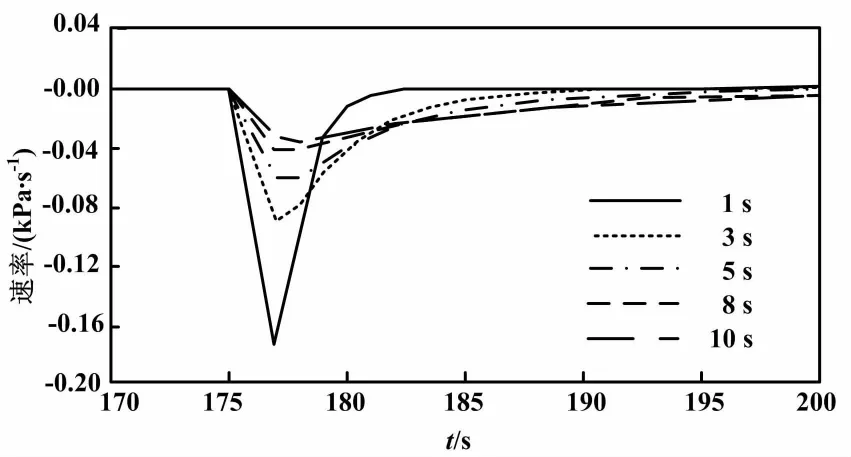

針對方案中數學模型的響應特性,基于Simulink仿真平臺搭建仿真模型。仿真方案如圖4所示。依據現場壓力儀表的實測數據,分析一階慣性時間參數變化對慣性加微分模型響應的影響。仿真測試結果如圖5所示。由圖5可知,加入一階慣性環節后有明顯的消除毛刺、引入滯后作用,且一階慣性時間越大,對斜率的計算結果的滯后、失真作用越大,故一階慣性時間不宜過大,考慮前述滯后作用的必要性,在3~5 s內較為合適。

圖4 仿真方案圖

圖5 仿真測試結果

4 現場閥門實際動作驗證

試驗前多次觀察了現場壓力儀表實測數據在不同工況下的變化情況,得出其波動特性為:壓降不是平穩下降,而是以某一斜率下降,且下降時間大于1 s,小于1 min。選取了30%FP平臺跳機不跳堆期間,保壓邏輯觸發時段的實測壓力數據如圖6所示。

圖6 實測壓力數據曲線

綜合上述,可以確定一階慣性環節加微分環節參數選擇原則應是抖動的瞬時斜率變化超出限值時不觸發保壓邏輯,而宏觀斜率超過限值時,及時觸發保壓邏輯。因此,一階慣性環節加微分環節的參數選取需要依據該數學模型其本身響應特性及實測壓力波動特性共同確定[9]。

試驗按一階慣性時間分別設置為3 s、4 s、5 s,采用圖6中現場壓力儀表的實測數據進行現場試驗,觀察閥門的真實響應。

響應曲線如圖7所示。結合現場試驗情況以及觀察到的壓力波動特征,為避免壓力變化時響應滯后較多可能帶來拒動風險,保守起見選取了如圖7所示慣性時間為5 s時的試驗結果:壓力下降較快時15 s全開,較慢時56 s全開。

在后續的50%FP平臺跳機不跳堆及100%FP平臺跳機不跳堆試驗中,優化后的保壓邏輯適當控制,在PID調節參數的配合下,實現了多種復雜瞬態工況下除氧器壓力的穩定控制。在現場閥門換型及工況不同時,只需要微調慣性時間即可。

圖7 響應曲線圖

5 結束語

針對瞬態試驗過程中保壓邏輯組態缺陷進行了研究,通過DCS平臺特性分析、Simulink平臺仿真驗證,提出了優化組態處理方案。通過現場實際驗證確定了最終處理方案,試驗結果滿足機組運行要求。保壓邏輯組態的優化對于了解設計意圖與組態實現之間轉換的關鍵點以及確保機組的穩定運行都有著十分重要的意義。