長絲纖維直徑及其分布的快速測量方法研究*

1. 中原工學院紡織學院,河南 鄭州 451191; 2. 河南光遠新材料股份有限公司,河南 安陽 456500

目前,測量纖維直徑的方法有許多種,其中:不基于纖維橫截面切片的方法有氣流儀法、聲學測量法、激光干涉纖維細度測量法、激光掃描法等;基于纖維橫截面切片的方法有顯微投影儀法、掃描電鏡測量法、基于圖像處理的纖維直徑測量法等。

氣流儀法基于苛仁納公式,即纖維兩端的空氣流量與纖維的比表面積平方成反比的關系,依據空氣的流量值得到纖維的平均直徑,但此法易受到外界環境的影響,而且不能得到纖維直徑分布的任何參數[1]。聲學測量法利用低頻聲波從纖維叢中穿過時聲波衰減量與纖維直徑之間的線性函數關系,得到纖維的平均直徑,但此法不能反映纖維直徑的離散分布特征[2]。激光干涉纖維細度測量法基于干涉條紋原理,在激光光源下,將纖維細度轉變成干涉條紋移動數,獲得纖維細度,但此法每次只能測量單根纖維的細度,適用于數量較小的纖維測量[3]。激光掃描法基于遮蔽光衍射原理,利用先進的光電技術獲取纖維直徑反饋的電信號,再得到纖維直徑,每次測量完成后需測試幾個已知直徑平均值的纖維試樣,使測試值與已知值的偏差落在允許范圍內,提高儀器的測量準確性,而且其成本比較高[4-6]。

顯微投影儀法利用顯微投影儀將纖維輪廓放大一定倍數,并使用帶有刻度值的楔尺測量其寬度,得到纖維平均直徑[7-8],但此法的檢測效率低,結果精確度也較差。掃描電鏡測量法采用經過噴金處理的纖維樣品,待樣品放置室內環境處于高真空狀態后對纖維樣品進行觀察得到纖維圖像,將所需圖片存入計算機,然后采用與掃描電鏡配套的測量軟件測量纖維直徑;此法能得到清晰的纖維圖像,但一次觀察的纖維根數有限,而且噴金處理的成本較高[9-10]。基于圖像處理的纖維直徑測量法首先制作纖維玻片,在顯微鏡下得到清晰的纖維圖像,再利用算法對纖維圖像進行圖像預處理后測量纖維直徑,但此法需進行大量的編程工作[11-12]。

上述方法中,纖維橫截面切片一般采用切片法制作,通常采用哈氏切片器或超薄切片機,切割操作需要熟練的技巧,操作過程的時間較長,而且不容易一次制作成功。本文擬利用激光顯微鏡對紗線橫截面切片進行層層成像,不需要制作纖維橫截面切片即可快速獲得纖維橫截面圖像,再通過軟件處理,得到長絲紗線的纖維直徑及其分布。

1 試驗

1.1 長絲紗線橫截面的制備

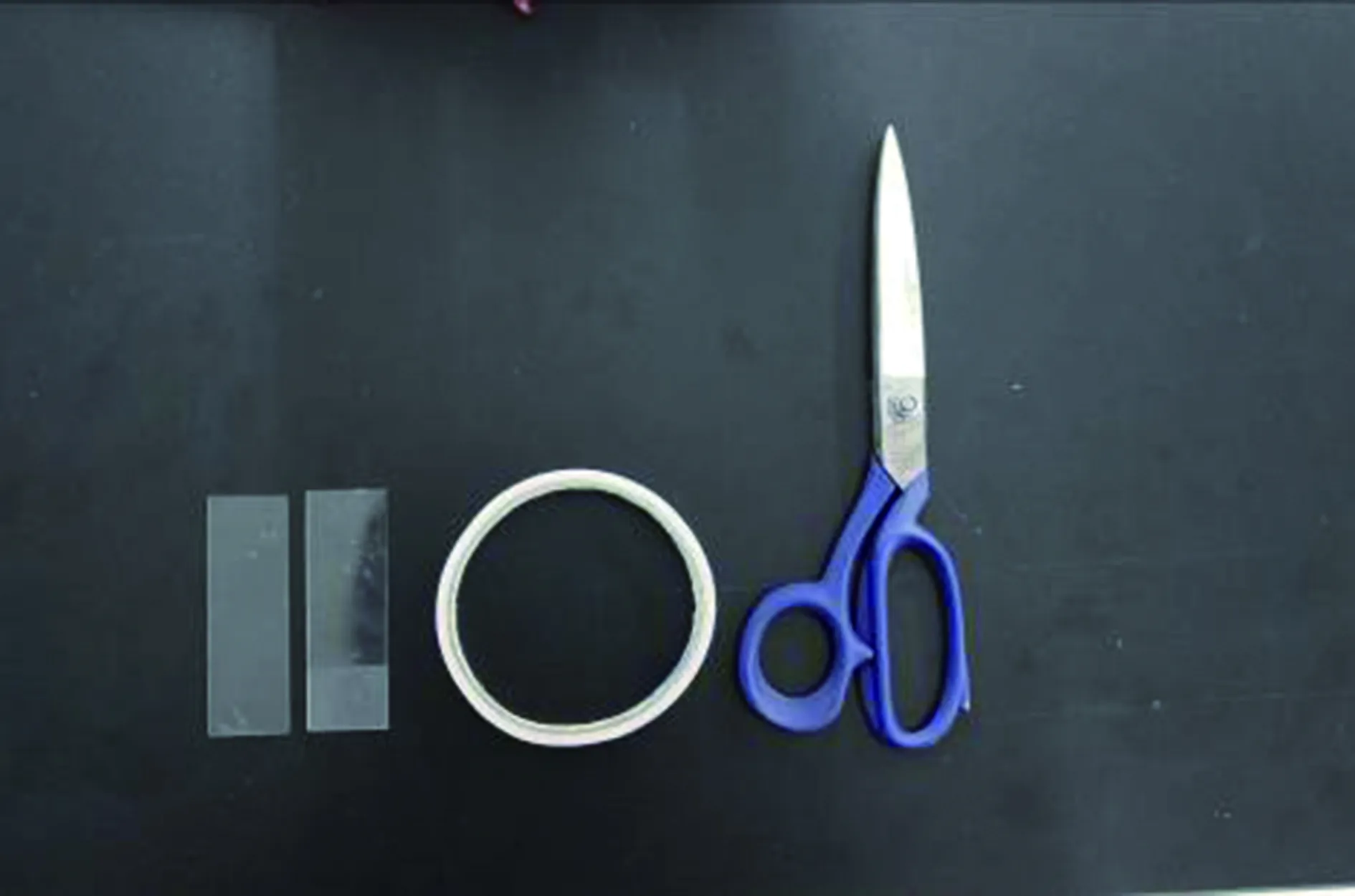

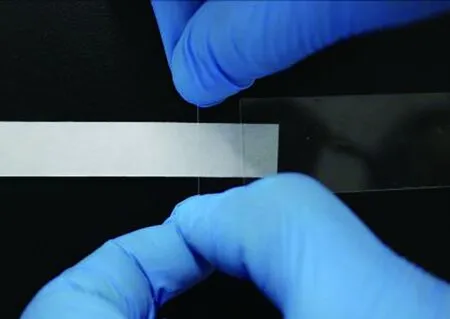

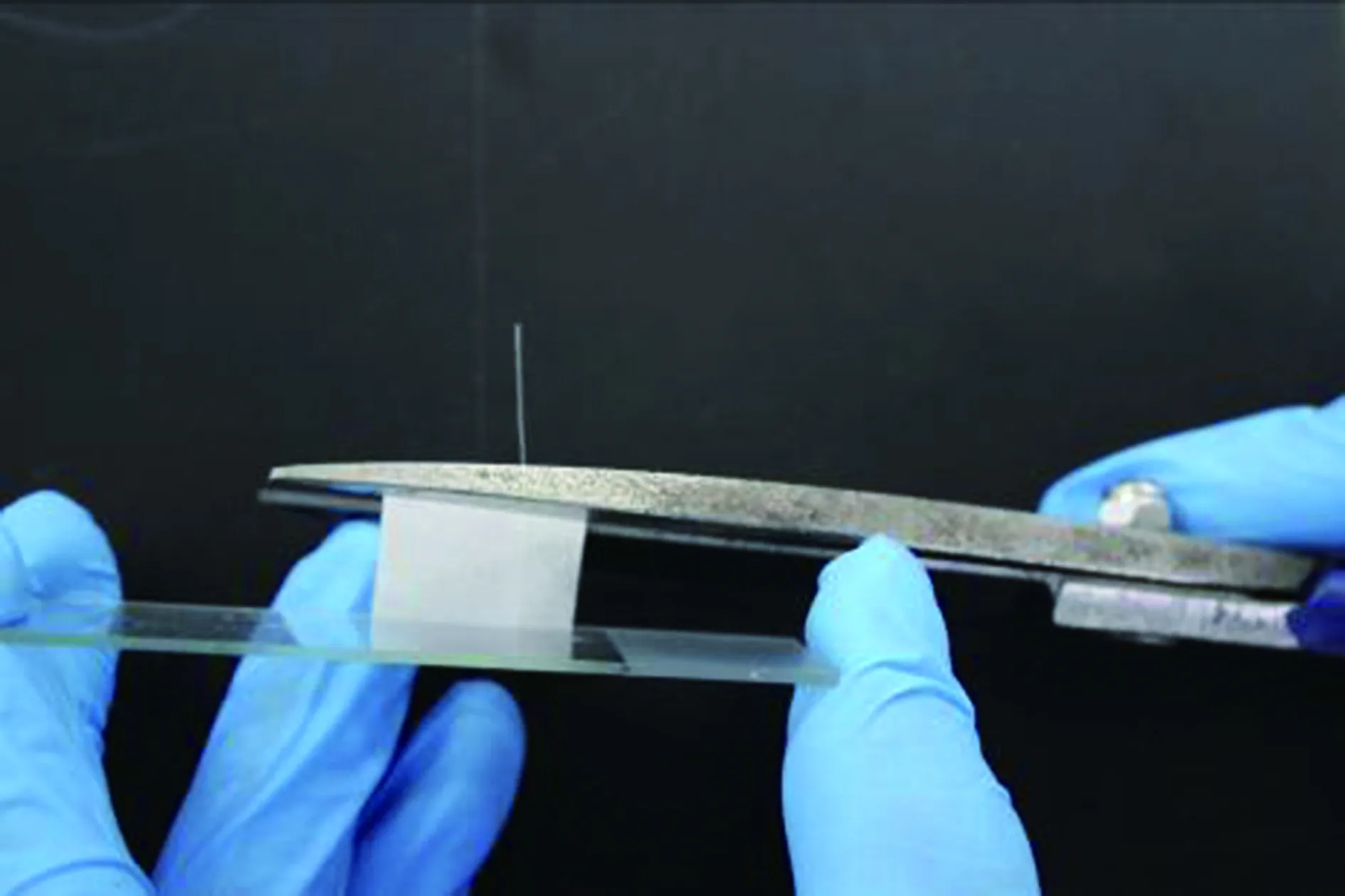

首先,準備剪刀、雙面膠、載玻片等試驗用品,如圖1(a)所示;接著,從直徑約5.00 μm的BC1500玻纖長絲紗線(理論上含100根纖維)上剪取一小段,并用手平直地粘到雙面膠上,如圖1(b)所示;然后,將粘有一小段長絲紗線的雙面膠垂直地粘到載玻片上,并用剪刀剪去露在雙面膠外的長絲紗線,得到長絲紗線橫截面,注意應剪切平齊,如圖1(c)所示;最后,將粘有長絲紗線的載玻片放置在激光顯微鏡的載物臺上,再用兩塊載玻片將粘有長絲紗線的雙面膠夾緊,進行觀察,如圖1(d)所示。

(a) 試驗用品

(b) 剪取一小段長絲紗線粘到雙面膠上

(d) 觀察長絲紗線橫載面

另外,分別取3K碳纖維長絲紗線、100 tex玄武巖纖維長絲紗線作為試驗材料,采用同樣方法制備了3K碳纖維、100 tex玄武巖纖維的長絲紗線橫截面。

1.2 纖維橫截面圖像的獲取

VK-X110形狀測量激光顯微鏡(簡稱“激光顯微鏡”)的成像部分基于激光共聚焦技術,可對長絲紗線橫截面進行層層成像,獲取長絲紗線中多個纖維橫截面圖像。此顯微鏡的光學放大倍數為200~2 000,數碼放大倍數可達16 000,能滿足纖維直徑的測量精度要求。

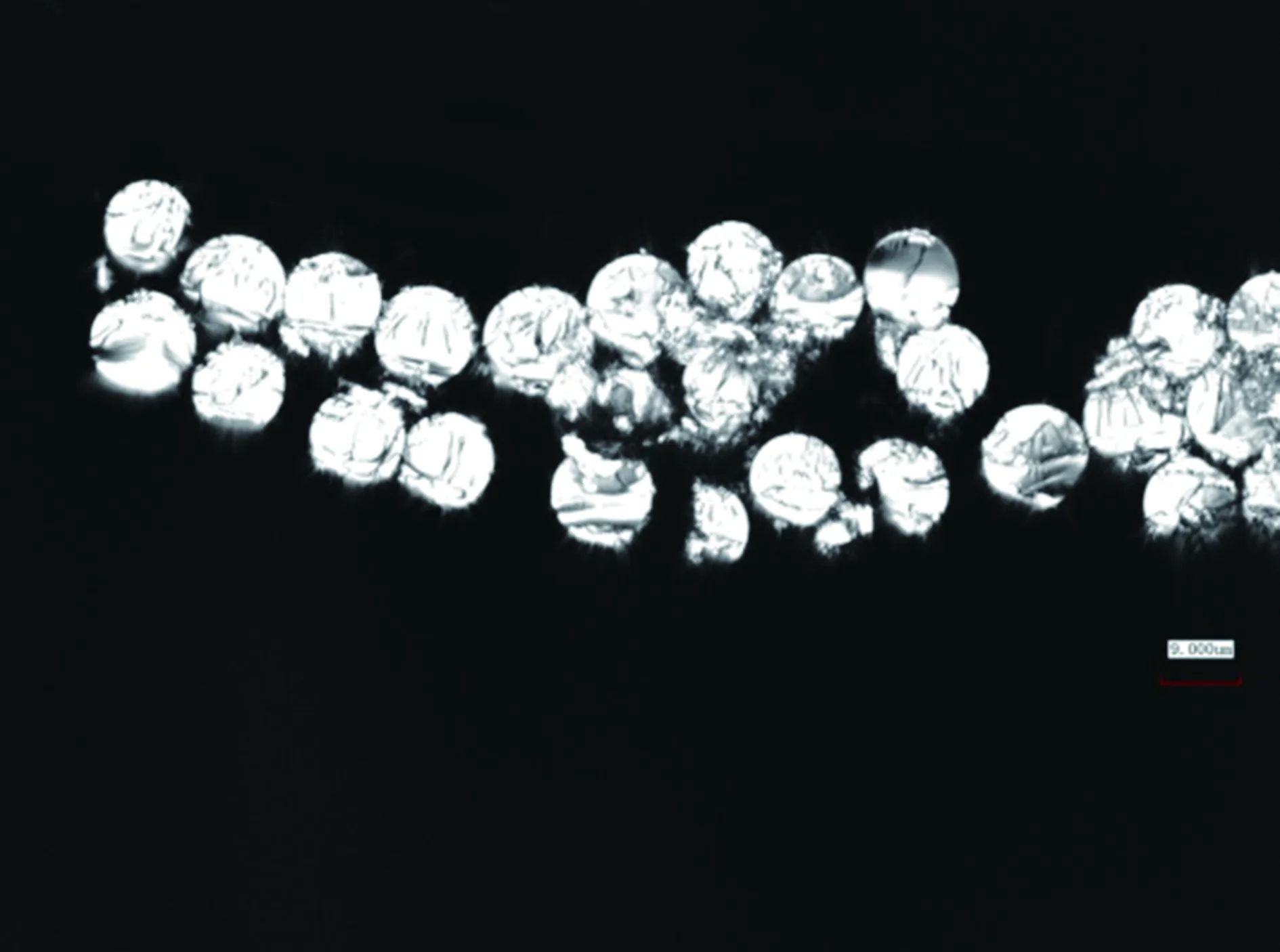

使用激光顯微鏡對長絲紗線橫截面進行層層成像時,每層之間存在0.13 μm的光照高度差,如果測量時出現較大的層數差,會給后續測量帶來一定的誤差。本試驗中,測量時前后纖維的光照高度差最大約幾微米,因此長絲紗線橫截面剪切不平齊所造成的誤差可以忽略不計。圖像拍攝完畢,選擇合適的圖像格式保存。圖2~圖4分別為BC1500玻纖、3K碳纖維、100 tex玄武巖纖維的橫截面照片。在激光顯微鏡的顯微測量系統下,可以手工測量單根纖維的直徑,但測量一束纖維中所有纖維的直徑會很費時。

圖3 3K碳纖維橫截面(放大2 000倍)

圖4 100 tex玄武巖纖維橫截面(放大2 000倍)

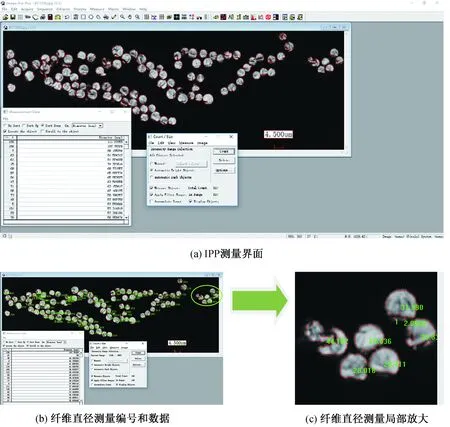

1.3 纖維橫截面的測量

將“1.2”節得到的纖維圖像載入Image-Pro Plus(IPP)圖像分析軟件(簡稱“IPP軟件”),利用IPP測量模塊同時測量纖維圖像中所有纖維的直徑,如圖5(a)所示。IPP軟件是美國MediaCybernetics公司開發的全32位圖像處理與分析系統軟件,在圖像的特征范圍內可以進行邊緣檢測、跟蹤、圖像分割、測量、計數、分類工作。IPP軟件可以對纖維橫截面自動進行圖像分割,將單根纖維用紅色圓圈標識,如圖5(b)所示。若自動分割的效果不理想,可以進行手工分割加以輔助。當纖維橫截面被分割完畢后,IPP軟件自動測量每個圓圈所對應的單根纖維的最大直徑,如圖5(c)所示。最終,所有纖維的直徑測量數據可以導成xls文件。

1.4 特殊纖維橫截面的處理

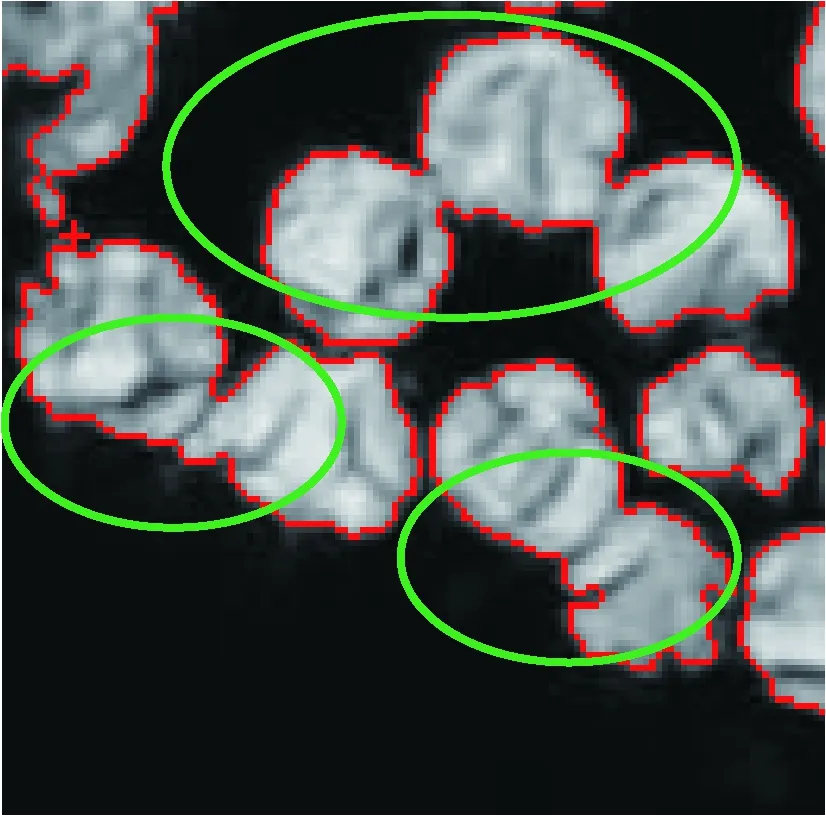

打開“1.3”節得到的xls文件,可能出現纖維橫截面數據異常的情況,如部分纖維直徑非常大、自動分割后識別的纖維根數遠遠大于實際根數等,其主要原因:

(1) 多個纖維橫截面黏合在一起,形成一個較大的纖維輪廓線,如圖6(a)中綠色圈住部分。此時,可利用IPP軟件中的分割工具,手工將多個黏合在一起的纖維橫截面分割開,并確保每個分割后的纖維橫截面超過一個半圓。

(2) 某個纖維橫截面區域內部的光照不勻,導致其被自動分割成內外兩個邊緣,如圖6(b)中綠色圈住部分。此時,可使用IPP軟件中的“Remove Holes”(去除孔洞)功能。

(3) 使用激光顯微鏡獲取纖維圖像時,由于纖維圖像捕捉的光照高度差的設定,個別纖維只有少量部分被捕捉顯示,如圖6(c)中綠色圈住部分。這些尺寸小于一個半圓的小顆粒纖維橫截面的測量數據,不能作為被測試長絲紗線中纖維直徑的測試結果,可直接刪除。

圖5 纖維直徑測量示意

(a) 多個纖維黏合成一個大輪廓

(b) 帶有孔洞的纖維橫截面

(c) 小顆粒纖維橫截面

1.5 纖維直徑分析

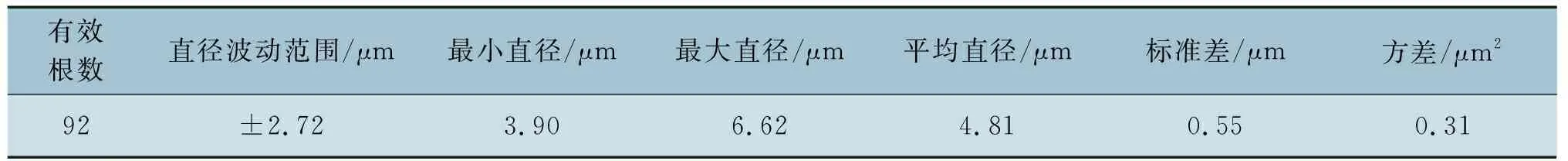

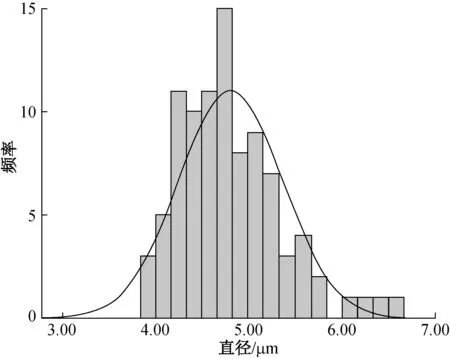

利用SPSS軟件的數據分析功能,根據IPP軟件輸出的纖維直徑測量數據xls文件,對BC1500玻纖直徑進行分析,結果見表1,其直徑分布直方圖如圖7所示。

表1 BC1500玻纖直徑分析結果

圖7 BC1500玻纖直徑分布直方圖

2 討論

理論上,BC1500玻纖長絲紗線中的纖維根數為100,而依據圖5可目測到的纖維根數為97。根據表1中的數據,BC1500玻纖長絲紗線中的纖維平均直徑為4.81 μm,最大直徑為6.62 μm,最小直徑為3.90 μm,標準差為0.55 μm。本試驗中,有效測量根數為92,丟失了8根纖維的信息。其主要原因是激光顯微鏡對長絲紗線橫截面進行層層成像時,有些纖維橫截面未得到完整掃描,其測量值未作為有效數據計入。另外,由于纖維集束,有些纖維可能未落在激光顯微鏡視野范圍內。

從圖7可以看到,BC1500玻纖長絲紗線的纖維直徑主要分布在4.00~6.00 μm,通過觀測這些纖維直徑的分布圖,可以得到目前玻纖長絲生產中是否出現細度偏差問題。

本試驗采用的這種不需要制作纖維橫截面切片的方法,并不適用于任意纖維的直徑測量。采用此方法對棉纖維的直徑進行測量,效果不佳,在測量過程中發現,由于棉纖維存在天然轉曲,纖維在不同空間層的位置不同,導致激光多次成像不在同一位置,捕獲的圖像實際上是纖維橫截面與縱截面的結合體,圖像模糊不清。其他化學短纖在制造過程中一般都經過卷曲加工,纖維不呈直線狀態,若用此方法測量纖維直徑也會產生類似問題。

此外,如果長絲纖維的橫截面不是圓形截面,而是異形截面,則纖維細度數據需進一步處理。

3 結論

本文提出了一種獲取長絲纖維橫截面圖像的方法,不需要制作纖維橫截面切片,操作簡單且耗時短,對長絲纖維品種也沒有特殊要求。利用VK-X110形狀測量激光顯微鏡獲取清晰的纖維橫截面圖像,再利用IPP軟件對纖維橫截面圖像進行自動識別、分割和測量,輸出纖維直徑測量數據xls文件,并利用SPSS軟件對纖維直徑測量數據進行分析,數據處理簡單、快捷。此外,通過纖維直徑分布情況,可以更好地幫助企業監管和提高纖維直徑的均勻性,進一步提高產品的品質。