汽車焊接件防漏焊一體化監控系統的研制

李 楊

(柳州職業技術學院機電工程學院,廣西 柳州545005)

隨著現代汽車工業的飛速發展,對汽車質量提出了更高的要求。汽車底盤副車架由多個焊接件拼裝焊接而成,對焊接質量要求較高,部分企業還無法立即由人工點焊提升至機器人焊接,但是對于拼裝件的焊接質量,均通過后期焊后探傷及破壞性試驗抽檢才能確定焊接質量,無法在焊接過程中及時發現,從而造成質量不合格帶來損失,而且各汽車主機廠對供貨鏈要求較高,各配套零部件生產企業對供貨質量需求就顯得尤為重要。本項目主要研究如何對焊機執行末端進行檢測,將實時檢測焊接電流,并能直接采集電流信號即可發回防漏焊控制系統進行自動判斷實時焊接電流強弱,是否達到焊點焊接要求,是否過高或過低,能快速地在系統進行顯示反饋,在工位及時提醒糾正員工焊接操作,及時發現當前焊接質量,同時可以對每類焊接件焊點數進行計數是否符合要求,對焊接線上動態及時地進行焊點質量監控有重要意義。

1 人工點焊對焊接件質量的影響

主要體現以下幾個方面:

(1)人工焊接由于自身技術水平的高低影響每個焊接點的焊接質量,會因為焊接電流還未能達到標準電流值就完成了焊接過程,以及在焊接時保壓時間不足也會造成焊接質量達不到要求。

(2)人工焊接的過程還包含了焊接件的拼裝,雖然有工裝夾具進行定位,但是仍然會出現手工放置的偏差,帶有偏差的焊接件在進行點焊后會由于貼合面不夠緊密而造成焊接不牢固的質量問題。

(3)企業會根據排產情況對生產線每天每一時段的焊接工件進行調整,在焊接時工人未能按照工藝要求改變安裝工件工藝,而造成焊接完成的工件為不合格品。

(4)焊鉗電極修模完全靠人工經驗進行判斷是否需要修模,會由于修模的不穩定造成部分零件出現質量問題。

2 自動焊接系統的設計思路

根據企業實際需求,本系統設計針對一個車間進行多條人工焊接線進行整體防漏焊質量監控,按照解決焊接過程及時反饋焊接質量為原則,從以下多個方面實時進行防漏焊等功能的實現[1]。

(1)焊點數量錯漏監控。實時監控每個工件每個焊鉗的焊點數量,避免漏焊少焊,提升焊接件焊接質量。

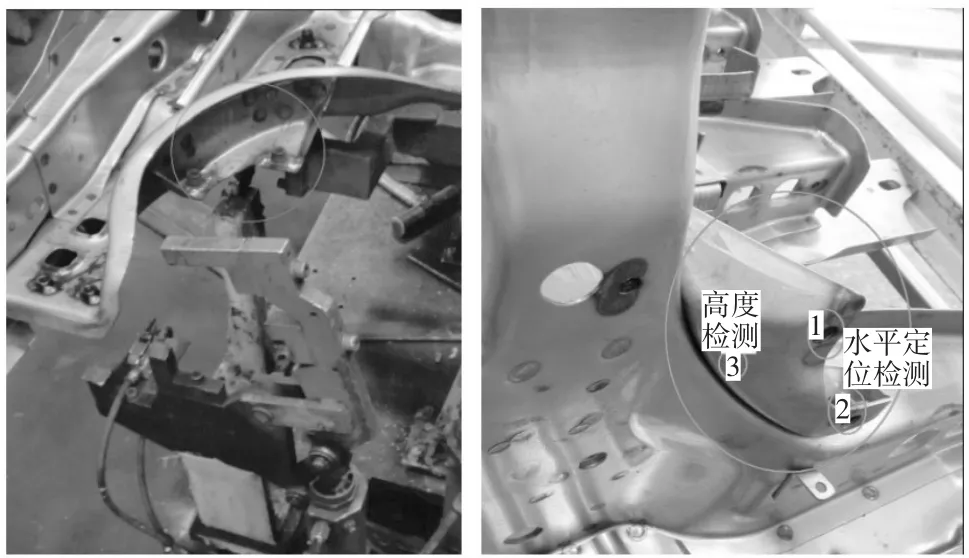

(2)人工放置焊接件容易由于人工原因導致焊接件放置不牢固,容易導致拼焊件縫隙過大進而引發焊點缺陷及導致零件最終的焊接質量問題,如圖1所示。

圖1 焊點缺陷及放置不牢固導致零件質量問題

(3)焊點焊接電流監控。實時監控點焊焊鉗的焊接電流(每個焊點最大電流),避免焊點的脫焊虛焊假焊,提升焊接件焊接質量。

(4)焊接件防錯功能。通過夾具平臺的換銷功能,針對不同車型,切換對應的定位銷(或卡銷),實現當前車型的焊接件能正常放置,非當前車型(錯誤件)無法正常放置的功能。

(5)暗燈功能。通過操作按鈕盒,實現物料、設備、操作、質量等暗燈控制,促進生產和管理等環節的效率。

(6)修磨功能。通過操作按鈕盒,實現修模器、減壓器的控制。

(7)生產監控及產品質量信息記錄。

通過上位監控系統,實現管理部門(生產、工藝、質量等)的生產在線監控,以及問題產品的信息記錄,為生產各部門之間的問題處理溝通提供幫助。

3 控制系統硬件總體設計

3.1 系統控制方案的確定

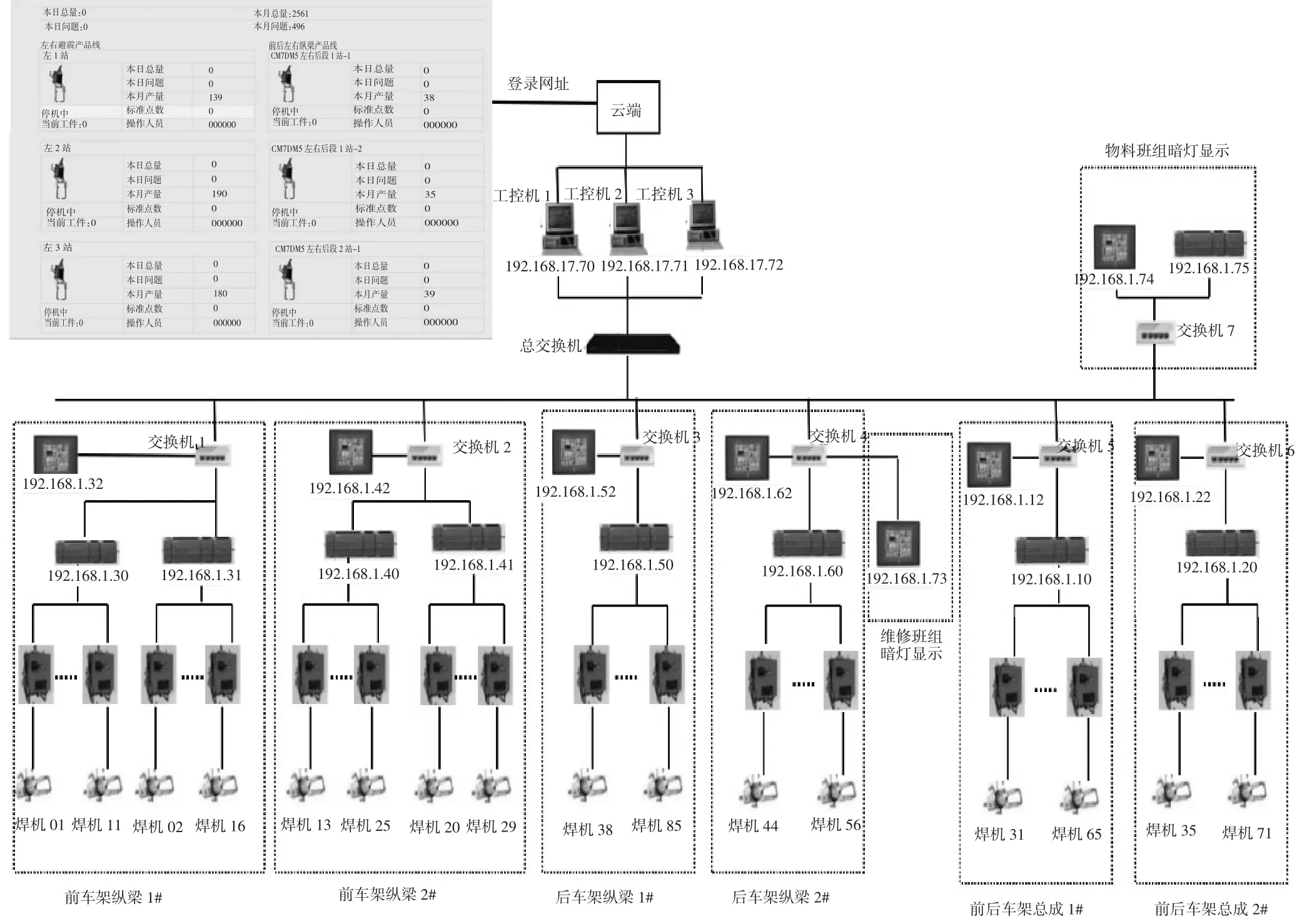

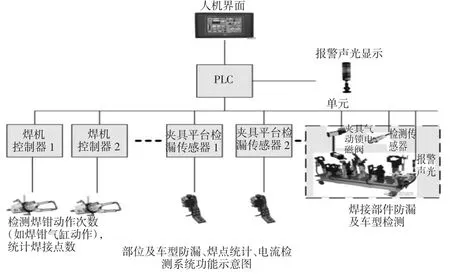

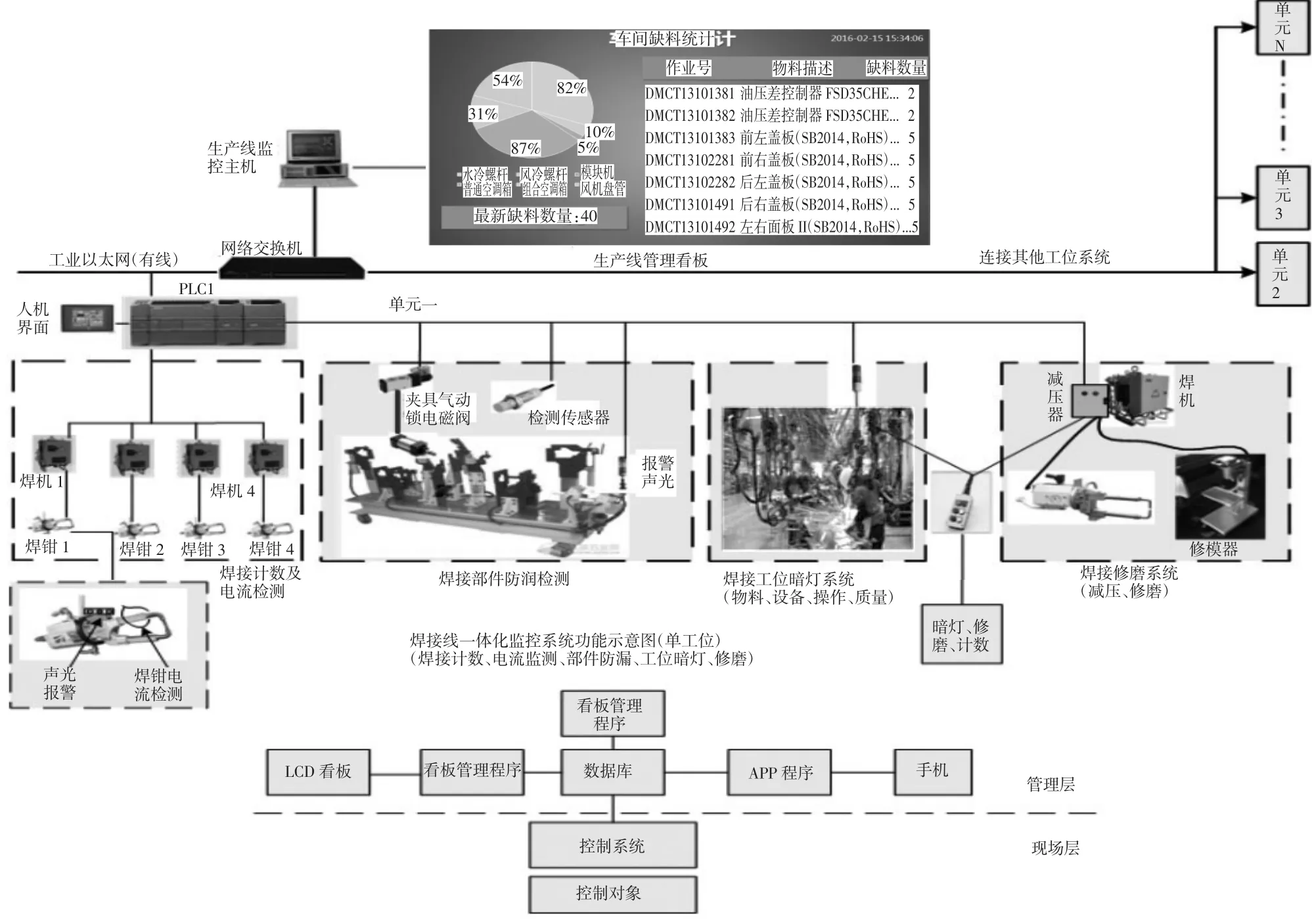

系統由各生產線PLC獨立進行漏焊、焊接電流等參數的信號采集處理等工作,再由各個生產線工段的PLC將數據連接到觸摸屏及工控機,每個生產線工段有一臺觸摸屏進行現場操作及監控,整個車間由三臺工控機實現對現場各個生產線工位的一體化防漏焊監控,云端由APP客戶端接入實現手機實時監控車間的工況。系統結構如圖2所示。

圖2 系統網絡連接圖

車間由多個生產線單元組成,每個線體負責的焊機數量如表1所示。

表1 各單元焊機數量明細表

3.2 控制器件硬件選型

主要設備選型如下:

PLC部分:西門子PLC主機CPU SR60,供電電源AC 220 V.

觸摸屏:昆侖通態觸摸屏,10寸彩屏,帶網口,供電電源DC 24 V.

電流互感器:電流比:400/5,準確級:0.5級,頻率:50 Hz,穿心1匝,絕緣耐熱 E級。

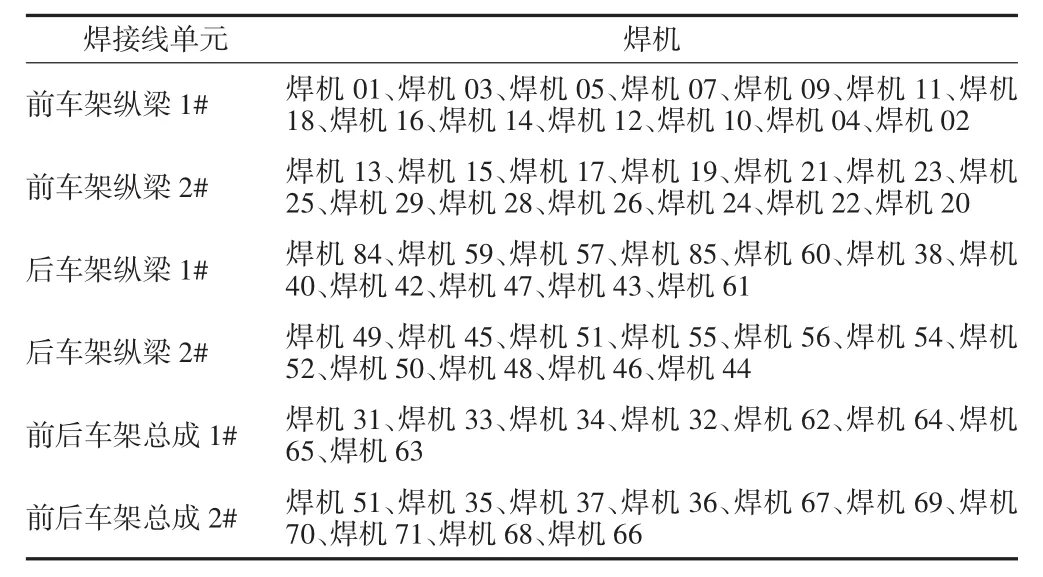

列舉后車架縱梁2號線設備部分硬件選型列表如表2所示。

表2 后車架縱梁-2#站型號配置表

部分硬件選型參數型號涉及知識產權保護,所以未詳細列出。

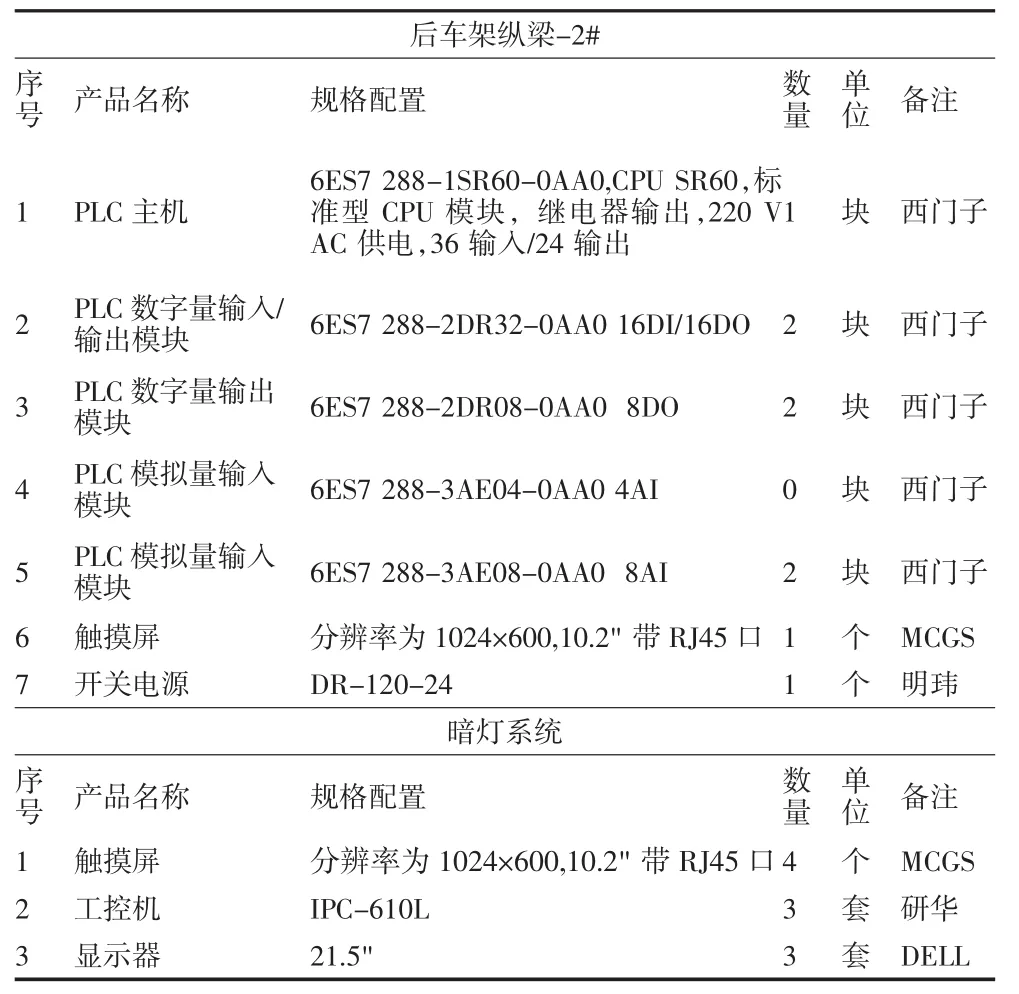

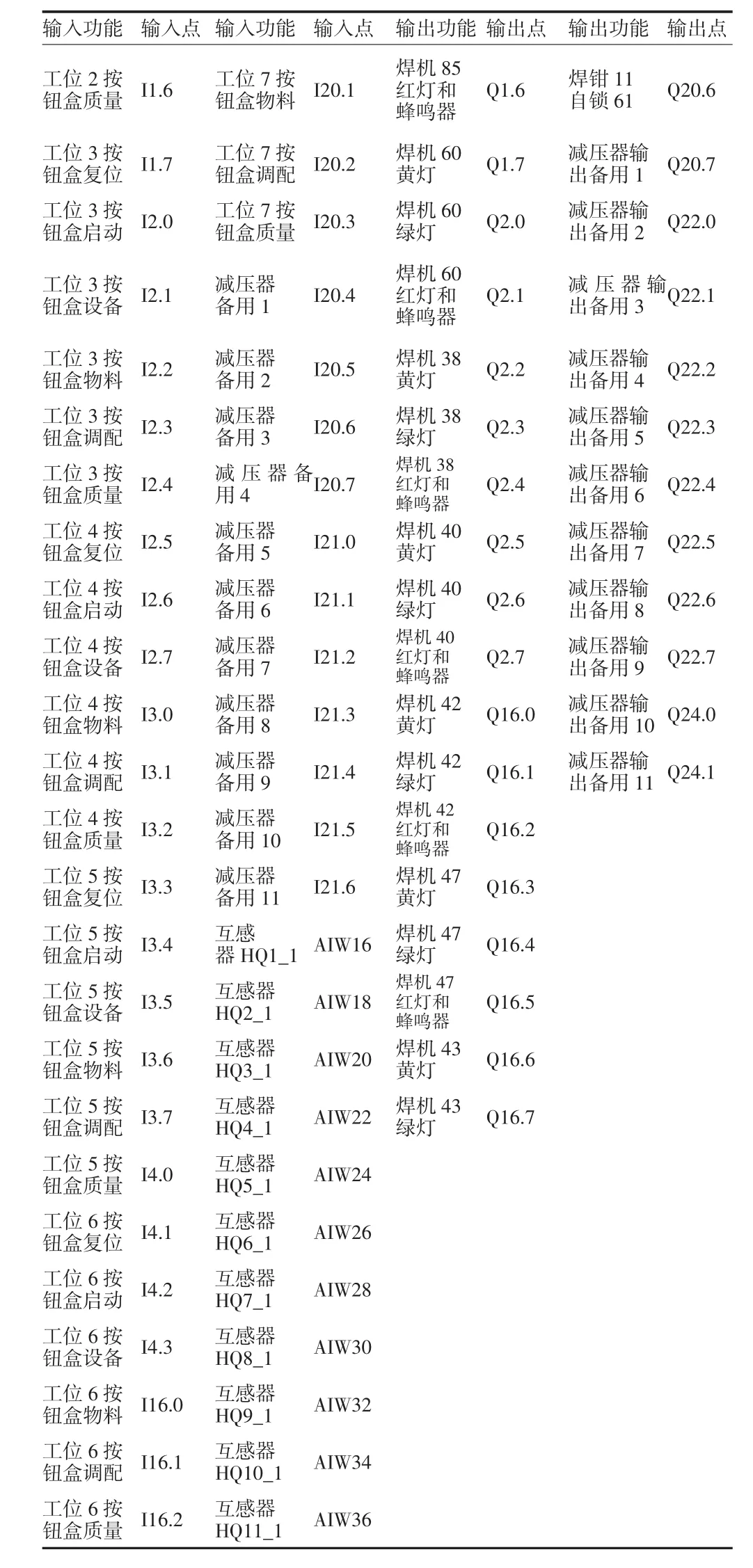

3.3 各生產線單元功能

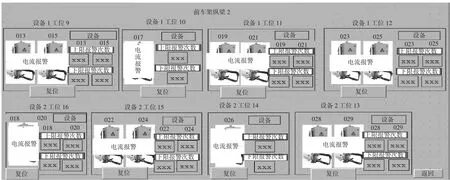

每個單站可完成對各個工位焊鉗在焊接過程中焊點數量的統計從而實現對漏焊的監控,同時具備焊接電流大小是否符合要求的監控,工裝夾具防漏焊傳感器的檢測等,并利用聲光報警三色燈進行提示外,還將信息與觸摸屏、工控機及云端共享[2]。如圖3所示為單站系統結構示意圖。

圖3 單站系統結構示意圖

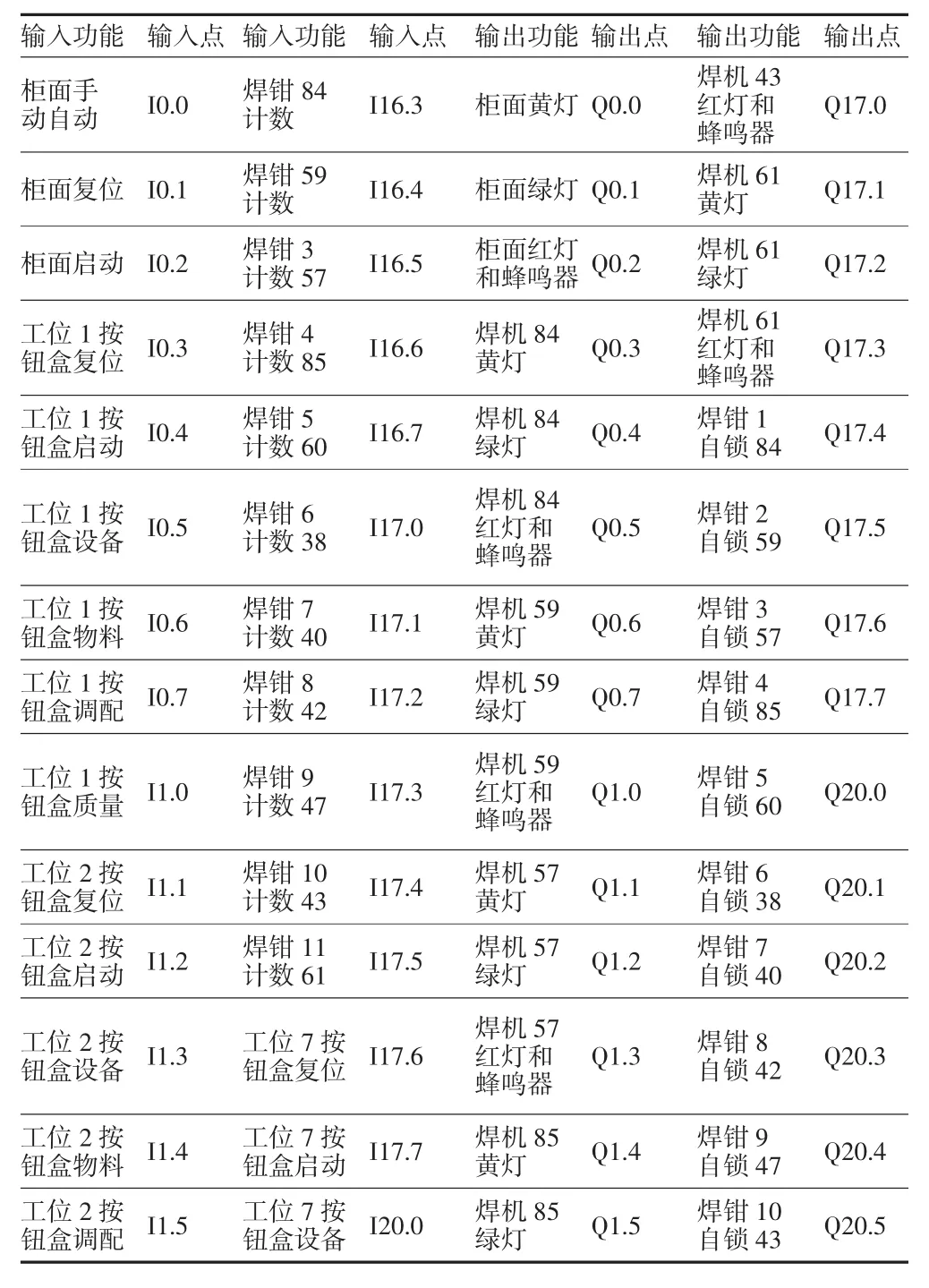

3.4 PLC各站I/O信號分配(部分)

以車間的后車架縱梁-2#線PLC I/O分配表為例,進行各站的PLC I/O地址分配。表3為后車架縱梁-2#PLC I/O分配表。

表3 后車架縱梁-2#PLC I/O分配表

輸入功能 輸入點 輸入功能 輸入點 輸出功能 輸出點 輸出功能 輸出點工位2按鈕盒質量I1.6工位7按鈕盒物料I20.1焊機85紅燈和蜂鳴器Q1.6 焊鉗11自鎖61 Q20.6工位3按鈕盒復位I1.7工位7按鈕盒調配I20.2焊機60黃燈Q1.7減壓器輸出備用1Q20.7工位3按鈕盒啟動I2.0工位7按鈕盒質量I20.3焊機60綠燈Q2.0減壓器輸出備用2Q22.0工位3按鈕盒設備I2.1減壓器備用1I20.4焊機60紅燈和蜂鳴器Q2.1 減壓器輸出備用3 Q22.1工位3按鈕盒物料I2.2減壓器備用2I20.5焊機38黃燈Q2.2減壓器輸出備用4Q22.2工位3按鈕盒調配I2.3減壓器備用3I20.6焊機38綠燈Q2.3減壓器輸出備用5Q22.3工位3按鈕盒質量I2.4減壓器備用4I20.7焊機38紅燈和蜂鳴器Q2.4 減壓器輸出備用6 Q22.4工位4按鈕盒復位I2.5減壓器備用5I21.0焊機40黃燈Q2.5減壓器輸出備用7Q22.5工位4按鈕盒啟動I2.6減壓器備用6I21.1焊機40綠燈Q2.6減壓器輸出備用8Q22.6工位4按鈕盒設備I2.7減壓器備用7I21.2焊機40紅燈和蜂鳴器Q2.7 減壓器輸出備用9 Q22.7工位4按鈕盒物料I3.0減壓器備用8I21.3焊機42黃燈Q16.0減壓器輸出備用10Q24.0工位4按鈕盒調配I3.1減壓器備用9I21.4焊機42綠燈Q16.1減壓器輸出備用11Q24.1工位4按鈕盒質量I3.2減壓器備用10I21.5Q16.2工位5按焊機42紅燈和蜂鳴器鈕盒復位I3.3減壓器備用11I21.6焊機47黃燈Q16.3工位5按鈕盒啟動I3.4互感器HQ1_1AIW16焊機47綠燈Q16.4工位5按鈕盒設備I3.5互感器HQ2_1AIW18Q16.5工位5按焊機47紅燈和蜂鳴器鈕盒物料I3.6互感器HQ3_1AIW20焊機43黃燈Q16.6工位5按鈕盒調配I3.7互感器HQ4_1AIW22焊機43綠燈Q16.7工位5按鈕盒質量I4.0互感器HQ5_1AIW24工位6按鈕盒復位I4.1互感器HQ6_1AIW26工位6按鈕盒啟動I4.2互感器HQ7_1AIW28工位6按鈕盒設備I4.3互感器HQ8_1AIW30工位6按鈕盒物料I16.0互感器HQ9_1AIW32工位6按鈕盒調配I16.1互感器HQ10_1AIW34工位6按鈕盒質量I16.2互感器HQ11_1AIW36

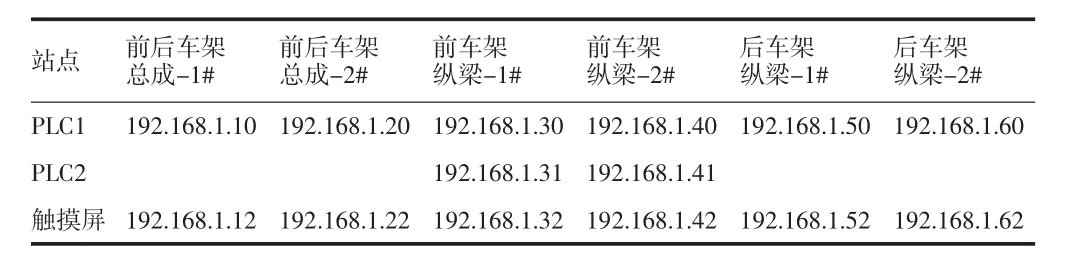

3.5 PLC各站網絡地址的分配

各PLC站點通訊IP地址的分配見表4.

表4 各PLC站點通訊IP地址的分配

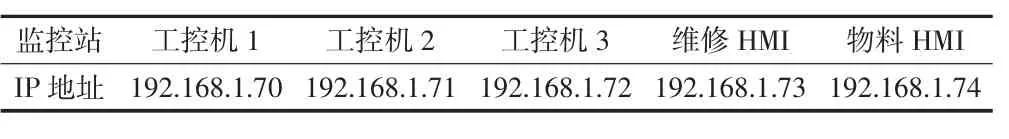

各監控站點通訊IP地址的分配見表5.

表5 各監控站點通訊IP地址的分配

3.6 控制系統程序設計

程序設計(部分):

各焊鉗實時電流采集,確定焊接電流是否符合要求,根據焊接電流的情況進行程序判斷,包括焊點計數等等[3]。程序(部分)如下:

LD Always_On

LPS

MOVW 互感器HQ84_1,互感器中間變量84_1

AENO

ITD 互感器中間變量84_1,互感器中間變量84_2

LRD

DTR 互感器中間變量84_2,互感器中間變量84_3

AENO

MOVR 互感器中間變量84_3,互感器中間變量84_4

/R 1.0,互感器中間變量84_4

LRD

AN 焊鉗84計數

AN 焊機系統啟動84_1

MOVR 互感器中間變量84_4,無焊接電流084

/R 1.0,無焊接電流084

LPP

MOVR 互感器中間變量84_4,VD212

AENO

-R 5500.0,VD212

AENO

MOVR VD212,電流值84

*R 電流比例值設定084,電流值84

工位焊接過程進行計時,自夾具關閉到位后,到人工開始進行焊接至結束,是否因人為因素或其他原因導致焊接時間過長的情況,可以自動由系統進行告警及通知人工進行處理。

LD Always_On

LD 工位1按鈕盒復位

AN 焊鉗84自鎖

O First_Scan_On

O V241.1

O V261.0

ALD

LPS

EU

MOVW 0,復位時間84

INCW 復位時間84

LRD

A Clock_1s

EU

INCW 復位時間84

LRD

AW>= 復位時間84,5

= 復位84

LRD

R 夾具夾緊信號084,1

LRD

R 夾具打開信號084,1

LPP

R 工作結束復位運行信號084,1

3.7 人機監控界面設計

系統設置了三級監控平臺實現對整個車間的各生產線進行監控,現場工段級由各條線的觸摸屏進行監控,車間級由工控機進行監控,車間云端平臺負責將現場級的狀態通過APP客戶端實現實時監控[4]。

3.7.1 焊接線觸摸屏設計

觸摸屏通過PLC實現對現場每個工位的焊接件焊接點數的參數設定,車型的排產設定,焊接電流等參數的實時信號采集,報警及產量等信息的監控。工段級觸摸屏監控界面見圖4所示。

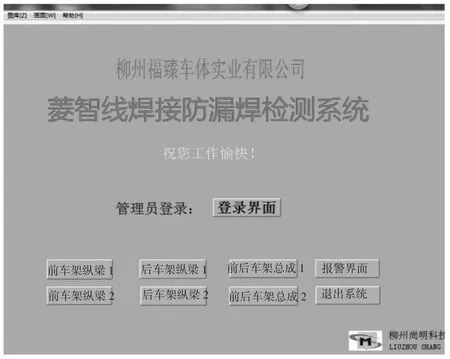

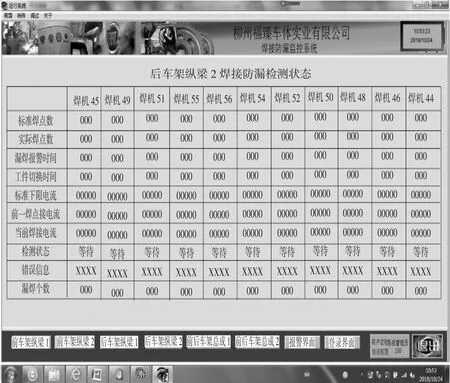

3.7.2 工控機組態監控界面設計

車間級由工控機進行全方位監控,采用組態王軟件實現對系統的監控。如圖5、圖6所示。3.7.3云端監控

圖4 工段級觸摸屏監控界面

圖5 車間級工控機組態監控界面

圖6 工控機單站組態監控界面

為符合企業信息化實時監控相應要求,設計的云端監控平臺可以利用安卓APP客戶端讓管理人員及技術主管及時了解現場生產情況。圖7為云端監控界面,可以實時監控現場生產數據。

4 系統調試及驗證分析

焊接線一體化監控系統功能示意圖(焊接計數、電流監測、部件防漏、工位暗燈、修磨、管理及質量問題信息記錄)通過現場調試,實現了一下幾個方面的功能:見圖8.

圖7 APP客戶端監控界面

圖8 車間一體化監控結構圖

4.1 系統硬件安裝及調試

單站平臺:由平臺工件工件檢測開關、傳感器、平臺鎖件機構、控制系統、人機界面、控制箱、報警系統以及可選的修模器、減壓器及暗燈系統等組成。

網絡構建:除單站(下位機)以外,增加上位監控工作站、網關、通訊模塊、通訊線路等。

4.2 系統功能

通過現場調試,完成了以下多項的功能,達到了企業要求。

(1)每把焊鉗焊點數量統計及錯漏報警;

(2)每個焊點電流檢測及虛焊報警;

(3)少焊報警及夾具平臺鎖定;

(4)焊接件放置防錯及部件漏焊檢測功能;

(5)暗燈(物料、設備、操作、質量)系統功能;

(6)工位焊機修磨控制(減壓、修磨);

(7)人機界面修改參數、錯誤顯示、合格率;

(8)生產上位監控;

(9)網絡型實現上位監控整體生產線的焊裝生產工況,遠程切換車型,更改焊接工藝參數,統計生產數據,協助生產及質量管理。

5 結束語

本文介紹了基于PLC的汽車焊接件防漏焊一體化監控系統的研制,解決了企業人工焊接過程中的漏焊、錯焊及焊接電流不足等造成的焊接件質量問題,能及時發現并反饋給質量部門進行及時質量跟進及處理,避免了事后質檢才發現大批量不合格件的情況。

在實際應用中還有些問題有待下一階段的提高,例如:

(1)在每個拼焊件人工焊接過程中,通過計數的方式判斷是否漏焊,工人有可能會在某個需要焊接的地方沒有焊接,但是在另一個地方焊接兩次,總數是正確的,但是還是會造成系統誤判的情況。這需要規范工人的工作流程來解決。

(2)本系統具有實時監控漏焊及影響焊接質量的反映功能,出現此類情況通過鎖槍不讓繼續焊接的方式實現,然后通過技術人員糾錯再解槍的方式。但是在實際應用中依然發現現場技術人員無法及時快速處理導致焊接線無法繼續進行流水線作業,需要快速保障的體系才能配合實現。

系統下一階段將圍繞以上問題進一步改進人機效能,在企業還無法大面積采用工業機器人焊接的情況下,找出最優的程序方案以實現最大效能的汽車焊接件防漏焊一體化監控系統。