通用航空活塞發動機機匣常見故障探討

馮文瑞

(中國民用航空飛行學院,四川 廣漢618307)

美國萊康明發動機公司是全球最大的通用航空活塞發動機制造商,其生產的航空活塞發動機結構簡單、安全可靠。而我國的通用航空正在以前所未有的速度迅猛發展,據不完全統計,我國現用的萊康明各型航空活塞發動機多達800多臺。萊康明航空活塞發動機在使用2000小時后廠家適航性文件要求必須對其進行翻修以恢復期適航性,而在發動機翻修中,機匣的狀況好壞又直接影響發動機的翻修時間周期和經濟成本。故本文以萊康明某型發動機機匣為例,對發動機翻修中發現的機匣常見故障、形成原因及對應的修復措施進行探討,希望對航空活塞發動機的維修同行們帶來有益的借鑒和幫助。

1 基本介紹

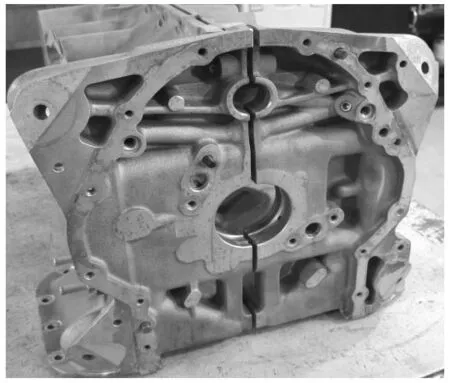

萊康明航空活塞發動機絕大部分是水平對置氣冷式,其機匣是整個發動機的基本骨架,通常由兩半鋁合金箱體結構經貫穿螺栓緊配合聯結組合而成[1],典型的某型萊康明發動機機匣如圖1所示。機匣不僅為曲軸、凸輪軸和汽缸等主要部件提供安裝基座,而且還是各種大小和方向都成周期性變化的力及力矩的承載者,同時,機匣還承受著周期性變化的熱負荷并將螺旋槳的拉力傳遞給機身。故機匣不僅要有精準的幾何尺寸,還得有足夠的強度和剛度才能經受上述各種載荷的苛刻考驗。

圖1 萊康明發動機典型的兩半式機匣

2 常見故障及原因

2.1 磨蝕

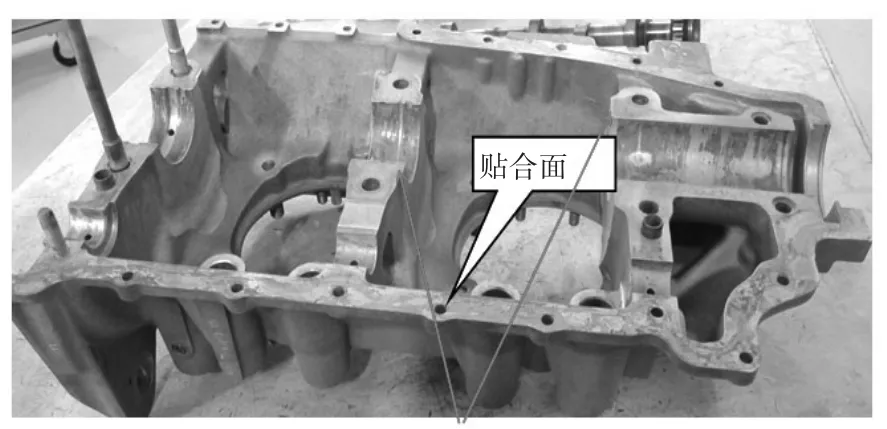

這里說的磨蝕主要指機匣上曲軸軸承安中孔支撐平臺貼合面的微振磨蝕,經驗表明萊康明發動機通常在使用4000小時后通常會出現這種磨蝕。磨蝕是萊康明發動機機匣出現最多的故障,其在所有機匣故障中占比高達百分之八十左右。典型的機匣貼合面磨蝕如圖2所示。磨蝕形成的原因是:萊康明發動機機匣是曲軸和汽缸的安裝基座,工作時汽缸中的燃氣壓力和活塞連桿組件的往復慣性力的反作用力導致兩半機匣受到分開和結合的高頻載荷,此高頻載荷引起機匣貫穿螺栓產生輕微的彈性變形,高頻載荷和貫穿螺栓所產生聯結力的交替作用導致兩半機匣發生相互的輕微振動[2],這種相互間的輕微振動導致機匣結合面產生高頻的脈動接觸應力,脈動接觸應力引起機匣貼合面發生接觸疲勞和磨損而產生磨蝕坑點。

圖2 典型的貼合面磨蝕

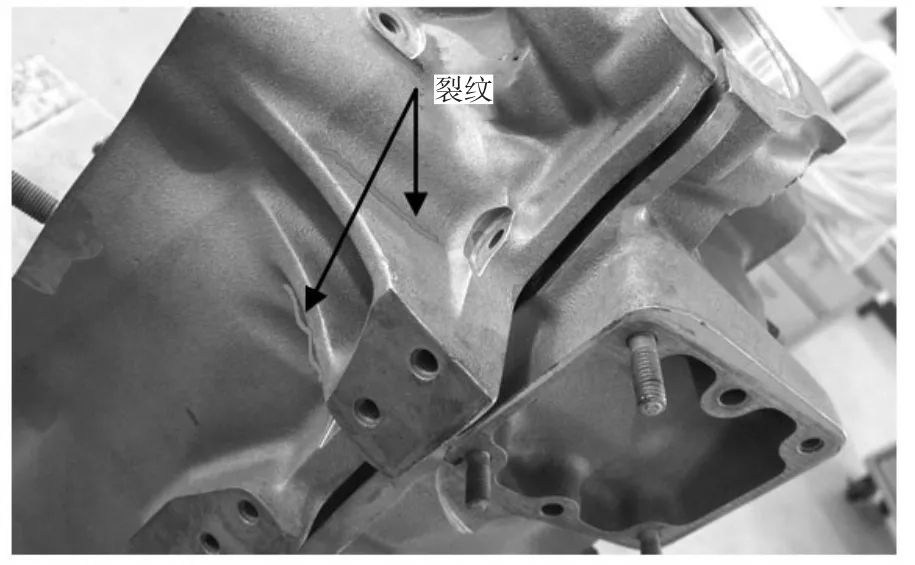

2.2 裂紋

萊康明發動機機匣裂紋通常發生在發電機支架安裝基座位置附近,典型的裂紋故障如圖3所示。此處易出現裂紋的原因:發電機前端的皮帶輪是通過皮帶與發動機實現傳動[3]。帶傳動中,皮帶應有一定的張緊力,此張緊力以彎矩形式作用在機匣的發電機支架安裝座上。因此,機匣此位置承受著平衡張緊力所產生的彎矩的應力。發動機工作時的振動導致發電機產生慣力載荷,為平衡此慣性載荷,機匣上的發電機支架安裝座承受交變應力,且此應力值隨著發動機振幅的增大而成倍增加。另外,發電機支架的不正常安裝也會導致在機匣上的發電機支架安裝座承受附加應力。在機匣上的發電機支架安裝座承受的應力中,由于發動機振動所引起的交變應力占主要部分。機匣上的發電機支架安裝座在上述三種主要應力的綜合作用下,產生疲勞裂紋。

圖3 機匣典型位置裂紋

3 修復方法

3.1 磨蝕的修復

機匣貼合面微振磨蝕的修復,其主要目標是去除微振磨損,恢復機匣貼合面的平面度和粗糙度。通常的修復方法分兩類。如果機匣貼合面微振磨損量少,坑點較淺時,可采用手工打磨的方法去除微振磨損,以恢復貼合面的光滑與平整,此種修理相對較為簡單;如果機匣貼合面微振磨損量多,坑點較深時,采用手工打磨的方法無法去除微振磨損,此時必須采用銑削的機械加工法去除貼合面部分金屬來消除磨蝕坑點,此種修理一定要控制金屬的去除量不能太多(通常銑削深度不能大于0.5 mm)。銑削時必須設計、制作一套專用夾具,該專用夾具應以汽缸的安裝面為定位基準,使機匣定位準確、夾持可靠,且夾緊加工過程中機匣不會變形和振動,以此保證機匣貼合面銑削后的平面度、粗糙度。

3.2 裂紋的修復

機匣通常都是鋁合金鑄造件,鋁合金熱膨脹系數大、導熱快,故對像發電機支架安裝座附近出現的一定程度范圍內(通常應小于2英寸)的裂紋可選擇與木材相匹配的焊絲使用熱量集中的氬弧焊焊接來修復。焊接前可采用機械方法(如手持電動工具)沿裂紋進行銑削,形成一個“V”形槽,以全部清除裂紋,防止焊接修理過程中裂紋擴展,同時也有利于構造焊接坡口。焊接完成后,應對焊接部位進行打磨拋光處理以消除應力集中,最后用熒光滲透的無損檢測法檢測焊機部位應無氣孔、裂紋等缺陷。

4 結束語

機匣是航空活塞發動機核心部件的基座,其在發動機工作時承受各種交變載荷和熱負荷,故其狀況的好壞直接影響發動機的可靠性和安全性。對故障機匣進行可靠的有針對性的修理不僅可以縮短發動機翻修時間和節約資金,而且也是發動機可靠運轉的有力保證。只有在熟悉機匣的基本結構、工作原理及故障的失效機理基礎上,才能對癥提出相應可靠的修理方法。希望本文的探討能夠給從事航空活塞發動機維修的同行們有所裨益。