基于智能控制柜結構優化的散熱仿真分析

許昌市許繼德理施爾電氣有限公司,河南許昌 461000

一、引言

智能變電站是國家建設智能電網的重要支撐,隨著智能變電站的發展,對電氣控制的保護、檢測、監控和信息交換功能均提出了較高的要求。

智能控制柜是適應這一要求的新型電氣控制柜,其關鍵部件為智能控制終端。智能終端結合了微電子技術、計算機技術、傳感技術、信息技術等先進科學技術。隨著智能終端功能越來越集中、體積越來越小,其單位面積上散熱需求也隨之增大,智能控制柜面臨著嚴峻的散熱問題。

隨著計算流體力學的發展,利用CFD仿真技術對產品進行仿真分析這一手段,對產品設計起著重要作用。通過對比分析不同方案對柜體散熱情況的影響,可以優化產品內部散熱條件,提高生產效率。

本文結合戶內智能控制柜產品情況,分析和優化智能終端在柜內分布以及柜體開孔結構情況,在不改變柜內溫控附件和發熱元件的前提下,降低柜內平均溫度和最高溫度,優化柜內溫度分布,對提高柜內元件穩定性和延長柜內元件壽命有重要意義,對機柜類產品的環境控制有指導作用。

二、實驗

通過CFD軟件實現系統仿真,通過模擬流體在計算域中的流動,計算柜內溫度場分布,可以大大減少因試驗產生的人力、物力和財力的花費。

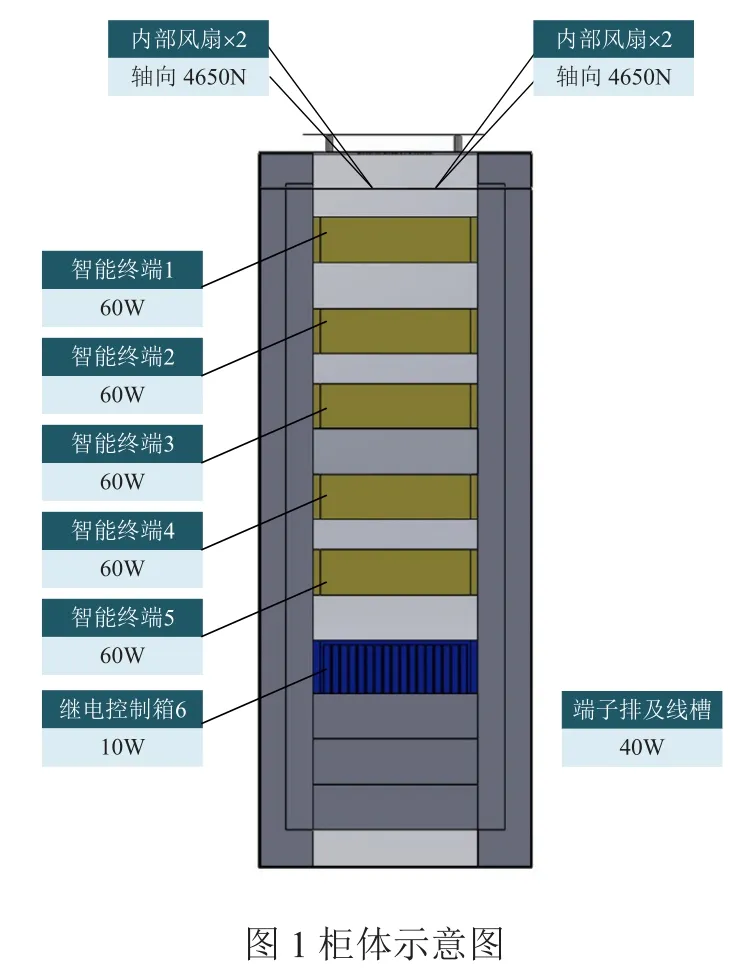

智能控制柜如圖1所示,標準尺寸為2260mm(H)×600mm(W)×800mm(D),采用單層側壁結構。柜體采用并柜排列方式,柜體左右兩側無法設置進風口,因此采用柜后門進風方案。頂部設置風機,排風方式為從內向外抽風,規格為4臺EMB公司生產的4656N型風機。

柜內包含5個智能終端,智能終端尺寸為 133.4mm(H)×482mm(W)×396mm(D), 另有光纖盒、端子排、線槽等元氣件,排布緊密。智能終端發熱量為60W,繼電控制箱發熱量約10W,線槽等部位發熱量假設為40W,柜內總發熱量為350W。柜內元氣件排布和發熱量如圖1所示。其中,1U=44.45mm,因此該機箱也可稱為3U機箱。

本文中研究的智能控制柜放置在室內,仿真時柜外環境溫度設置為30℃,無太陽輻射的影響。

三、仿真和分析

仿真流程主要為:模型建立→單位標定→參數設置→劃分網格→仿真計算→后處理→結論。其中仿真主要參數按上文所述執行,后處理中主要關注柜內溫度場分布和流體軌跡情況。

1、通風孔方案的選擇

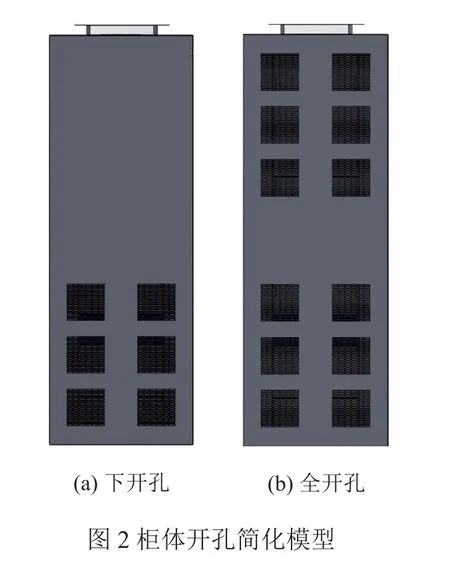

開孔位置位于柜體后側,采取對比方案,圖2(a)為下部開孔,圖2(b)為全開孔,全開孔的開孔面積為下部開孔的2倍。

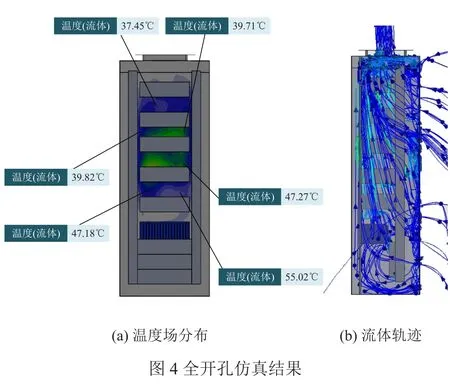

圖3為下開孔效果圖,圖4為全開孔效果圖。可知,當開孔在下方時,柜內最高溫度為43.98℃,而當開孔增加為全開孔時,柜內溫度反而升高到55.02℃,下部開孔方案比全開孔方案的最高溫度低約11℃。一般來講增加開孔會增加通風側面積,進風量相應增多,柜內溫度會下降,但通過圖3、圖4的對比我們可以看到,多開孔方案柜內溫度反而上升。

分析其原因在于:

(1)當開孔從上到下排列時,由于風阻的存在,氣流更容易從上部的開孔流經至風扇,下部的開孔幾乎不起散熱作用,圖5(b)所示。此時柜內的溫度分布為“上冷下熱”的特殊現象,即下部智能終端的熱量不易被帶走;

(2)當只在背面下部開孔時,氣流從下向上流動,可以均勻帶動柜內空氣流通,因此其溫度分布較為均勻,由于熱氣自然上升,所以上部平均溫度比下部高。

2、終端設備間隔的選擇

柜內智能終端排布方式為:柜體內共有5個智能終端,1個繼電器控制箱以及線槽若干。優化前柜內智能終端排布間距從上至下分別為3U→2U→3U→ 2U→3U,如圖5(a)。圖5(b)所示結果為調整智能終端散熱分析結果(采用下開孔模型)。環境溫度為30℃,智能終端最高溫度為43.98℃,出現在第二個和第三個智能終端之間,其原因在于智能終端發熱量較大,必須保證其間的間距,因此考慮通過調整智能終端之間的距離解決散熱問題。

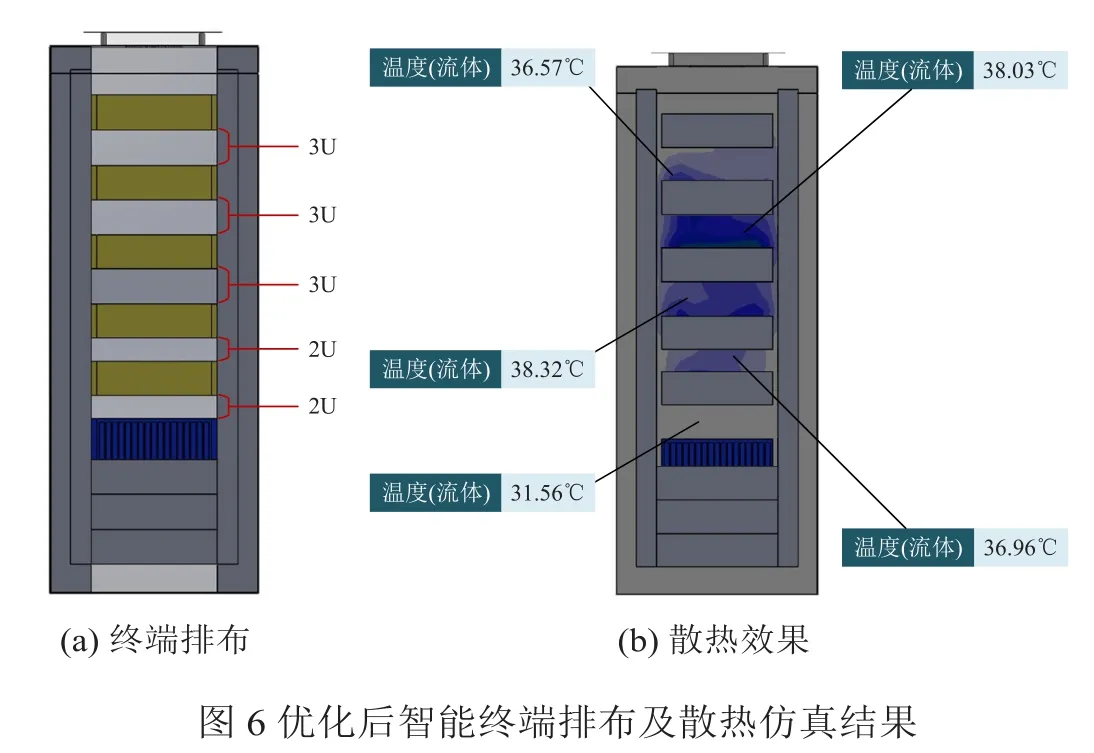

現將第二個和第三個智能終端之間間距由2U調整至3U,同時將最后一個智能終端和10W發熱量元件之間距離由3U調整至2U,優化后排布間距從上至下分別為3U→3U→ 3U→ 2U→ 2U,如圖6(a)所示。這樣整體元件占用空間不變化,不影響其他電氣元件的排布,仿真結果如圖6(b)所示。智能終端間距調整前最高溫度為38.32℃,下降了約5.66℃。

四、結論

調整機柜后門開孔位置和智能終端間距,對比優化前后的散熱方案仿真結果,得出以下結論:

(1)開孔方案優化后,柜內最高溫度低約11℃。開孔面積并不是越大越好,需要針對柜內發熱量排布進行設置。設置的原則為盡量引導風道流通至各個發熱元件;

(2)智能終端間距調整優化后,柜內最高溫度下降了約5.66℃。智能終端的排布需要充分考慮散熱需求,發熱量比較大的兩終端間距盡量增大,發熱量小的兩終端間距可適當減小。