增材制造過(guò)程監(jiān)控技術(shù)現(xiàn)狀綜述★

葉志鵬 , 李騫 , 雷柏茂 , 朱嘉偉 , 歐永

(1.工業(yè)和信息化部電子第五研究所,廣東 廣州 510610;2.廣東省電子信息產(chǎn)品可靠性與環(huán)境工程技術(shù)研究中心,廣東 廣州 510610;3.廣東省發(fā)改委國(guó)家與地方聯(lián)合工程中心,廣東 廣州 510610;4.泰州賽寶工業(yè)技術(shù)研究院有限公司,江蘇 泰州 225500)

0 引言

增材制造技術(shù)是當(dāng)前工業(yè)界、學(xué)術(shù)界的一個(gè)研究熱點(diǎn),特別是GE等工業(yè)巨頭,業(yè)已實(shí)現(xiàn)多款增材制造制件的裝機(jī)試用[1]。

盡管增材制造技術(shù)已經(jīng)取得了較好的發(fā)展,但其工藝難以實(shí)現(xiàn)標(biāo)準(zhǔn)化,制件的質(zhì)量一致性難以保證。例如:使用同一臺(tái)裝備加工的同一個(gè)零件,最終的力學(xué)性能和幾何精度都可能會(huì)出現(xiàn)較大的偏差。究其原因,主要是因?yàn)槟壳霸霾闹圃旃に囈话悴捎瞄_(kāi)環(huán)或半閉環(huán)控制,對(duì)于中間過(guò)程的監(jiān)控相對(duì)有限,對(duì)工藝變動(dòng)及其產(chǎn)生的影響的認(rèn)識(shí)不夠透徹。為此,本文對(duì)國(guó)內(nèi)外現(xiàn)有的和在研的增材制造在線監(jiān)控技術(shù)展開(kāi)了綜述,并總結(jié)了現(xiàn)有的監(jiān)控手段所面臨的問(wèn)題。

1 增材制造技術(shù)的分類(lèi)和功能框圖

1.1 增材制造技術(shù)的分類(lèi)

增材制造技術(shù)最近幾年的廣泛應(yīng)用使得人們對(duì)其的認(rèn)識(shí)也越來(lái)越清晰,采用ASTM分類(lèi)標(biāo)準(zhǔn)[2],現(xiàn)有的增材制造工藝主要包括以下8種,即光聚合、粉末床融化、粘接劑噴射、材料噴射、層壓、材料擠出、直接能量沉積和混合增材制造。

1.2 增材制造加工系統(tǒng)的影響因素和功能框圖

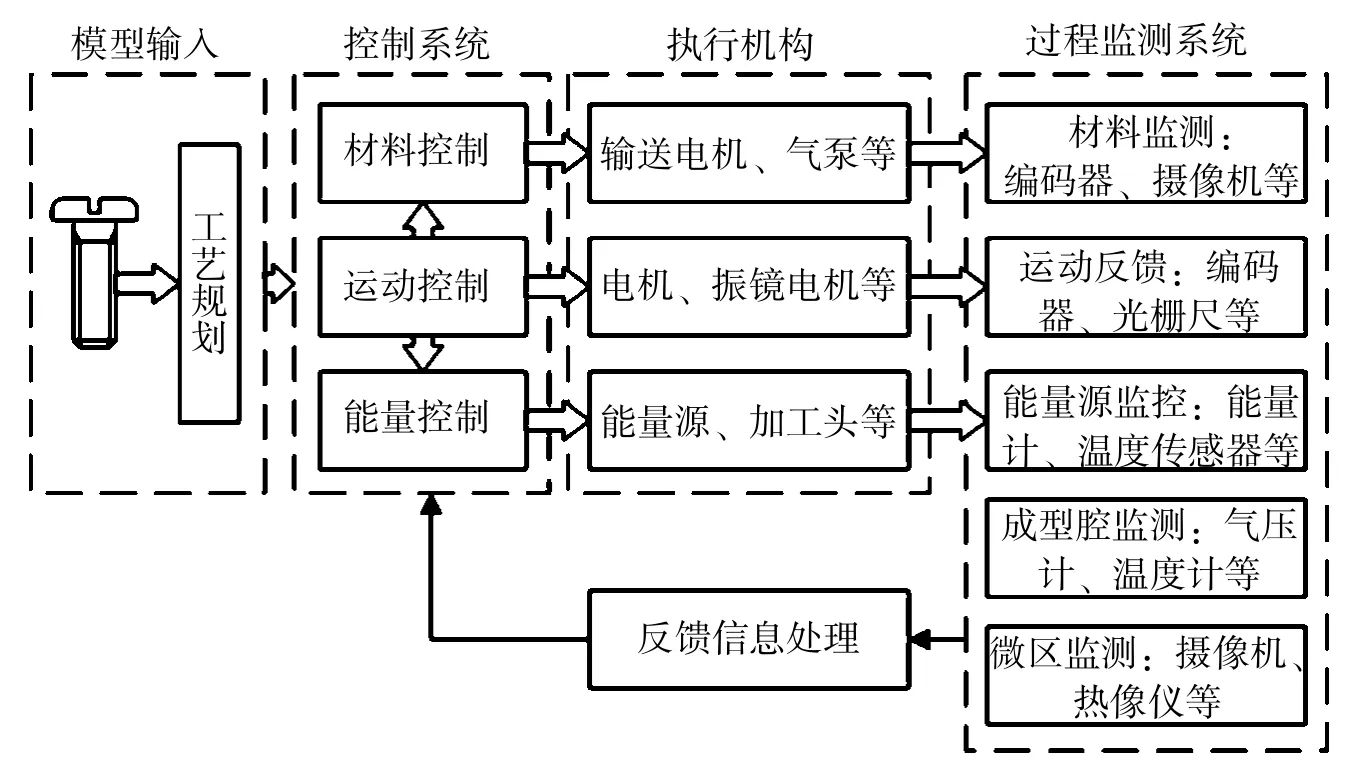

增材制造工藝系統(tǒng)的綜合性能主要體現(xiàn)在加工范圍、單次加工的成型質(zhì)量 (與時(shí)間無(wú)關(guān))和成型質(zhì)量的穩(wěn)定性 (與時(shí)間相關(guān))上。因此,工藝系統(tǒng)的綜合性能不僅與加工裝備的軟硬件水平有關(guān),還與被加工對(duì)象、工藝規(guī)劃的選擇等有關(guān)。增材制造裝備的硬件系統(tǒng)主要包括材料輸送系統(tǒng)、運(yùn)動(dòng)、能量控制系統(tǒng)、加工頭、監(jiān)控系統(tǒng)和外圍 (包括冷卻系統(tǒng)和預(yù)熱裝置等)。增材制造的過(guò)程控制框圖如圖1所示,包括模型輸入、控制系統(tǒng)、執(zhí)行機(jī)構(gòu)和過(guò)程監(jiān)測(cè)系統(tǒng)等部分。其中,材料的監(jiān)控 (例如:送粉和鋪粉質(zhì)量的監(jiān)測(cè))、成型腔環(huán)境的監(jiān)測(cè)和微區(qū)的監(jiān)測(cè) (微區(qū)指的是金屬成型中的熔池、樹(shù)脂成型中的反應(yīng)區(qū)和粘接劑噴射成型中的凝固區(qū)等處于融/熔狀態(tài)的區(qū)域)等屬于增材制造過(guò)程中特有的監(jiān)測(cè)對(duì)象,也是增材制造系統(tǒng)與普通加工系統(tǒng)在過(guò)程監(jiān)控中的本質(zhì)區(qū)別。

圖1 增材制造過(guò)程控制框圖

2 國(guó)內(nèi)外現(xiàn)有的增材制造過(guò)程監(jiān)控系統(tǒng)的特點(diǎn)

從圖1中可知,增材制造過(guò)程的控制對(duì)象主要為運(yùn)動(dòng)、材料和能量,由于運(yùn)動(dòng)控制相對(duì)成熟,因此本文著重地介紹材料輸送系統(tǒng)監(jiān)控和加工頭系統(tǒng)監(jiān)控。此外,成型腔內(nèi)的環(huán)境對(duì)成型精度、質(zhì)量保持性具有重要的作用,因此也作為過(guò)程監(jiān)控系統(tǒng)的一個(gè)環(huán)節(jié)。特別地,對(duì)于金屬增材制造而言,熔池的狀態(tài)及其變化對(duì)制件的最終質(zhì)量具有決定性的作用,因此,熔池的監(jiān)控是目前金屬增材制造過(guò)程監(jiān)控系統(tǒng)的研究熱點(diǎn)。

2.1 材料輸送系統(tǒng)的過(guò)程監(jiān)控

對(duì)材料的監(jiān)控會(huì)隨著材料輸送方式的不同而有較大的區(qū)別。材料輸送方式主要有送絲、噴粉和鋪粉等。

采用送絲方式輸送材料時(shí),主要通過(guò)2~4個(gè)驅(qū)動(dòng)滾輪以碾壓的方式送進(jìn),需要保證材料送進(jìn)時(shí)穩(wěn)定、可靠,因此,優(yōu)質(zhì)的增材制造裝備均具有速度反饋的伺服電機(jī)作為送絲機(jī)構(gòu)的驅(qū)動(dòng)電機(jī)。其次,為了提高電機(jī)的送絲穩(wěn)定性,研究者提出采用模糊算法、自適應(yīng)滑動(dòng)模型等控制手段,以提高控制質(zhì)量。上述送絲機(jī)構(gòu)的控制方法均采用開(kāi)環(huán)或半閉環(huán)方式,這種控制方法雖然能夠使得驅(qū)動(dòng)電機(jī)運(yùn)行得更加穩(wěn)定,但對(duì)于材料輸出的質(zhì)量卻未作定量的評(píng)價(jià),例如:材料擠出中熱熔噴頭內(nèi)熔融材料的輸入壓力、速度等。采用送絲方式的能量直接沉積工藝的送絲機(jī)構(gòu)一般與自動(dòng)焊接中的送絲機(jī)構(gòu)原理一樣,但由于焊接時(shí)對(duì)形狀要求不高,因此對(duì)送絲機(jī)構(gòu)的性能要求也不高。但在增材制造過(guò)程中,對(duì)于不同的沉積部位,需要實(shí)時(shí)地改變送絲的速度,甚至改變送絲頭的俯仰度[3],因此絲材送進(jìn)的響應(yīng)特性及穩(wěn)定性尤為重要。熔滴過(guò)渡對(duì)于激光或電子束類(lèi)增材制造一直是一個(gè)難以解決的問(wèn)題,而送絲特性曲線與熔滴過(guò)渡過(guò)程直接相關(guān),因此需要送絲機(jī)構(gòu)能夠滿足不同的過(guò)渡過(guò)程選擇,即需要保證送絲的高精度、低延時(shí)和小超調(diào)等[4]。

噴粉方式的材料送進(jìn)多采用同軸噴粉頭來(lái)實(shí)現(xiàn),噴粉頭直接集成到激光加工頭前端。通過(guò)送粉器產(chǎn)生具有一定流速、壓力的粉末流,再通過(guò)送粉管輸送到噴粉頭的多個(gè)輸出口,并噴射匯聚到一點(diǎn)。整個(gè)過(guò)程中,粉末匯聚的大小、速度等是最終考察的量,并且其對(duì)成型精度、致密度和材料的利用效率等具有較大的影響[5]。

鋪粉方式具有多種,料筒下置式的鋪粉用得較多的是刮板和滾輪方式,料筒上置式的則多使用刮板和振動(dòng)落粉,而鋪粉過(guò)程中關(guān)心的指標(biāo)是平整度、層厚誤差、致密度和鋪粉效率等。粉末的平整度和層厚誤差會(huì)影響成型質(zhì)量的均勻性,甚至?xí)?dǎo)致缺陷的出現(xiàn),例如:鋪粉存在凸點(diǎn)或凹點(diǎn),激光作用后容易出現(xiàn)熔化不充分或者過(guò)燒的現(xiàn)象,再如在厚度過(guò)厚時(shí),容易造成層間熔化不充分,結(jié)合力不足,而厚度過(guò)薄則會(huì)導(dǎo)致熱影響區(qū)過(guò)大,熔池凝固過(guò)程中內(nèi)應(yīng)力較大,并且進(jìn)一步地導(dǎo)致缺陷的出現(xiàn)。而鋪粉致密度不足時(shí),也會(huì)導(dǎo)致制件最終的致密度較低,難以實(shí)現(xiàn)全密度的增材制造。由于粉末較細(xì),只能使用非接觸式的方法來(lái)獲得鋪整狀態(tài)。其中,照相技術(shù)能夠獲得整個(gè)鋪粉表面的二維或三維信息,并且測(cè)試時(shí)間較短,因此被廣泛地使用[6-7]。其他非接觸式的、用于測(cè)量層厚或不平整度的距離傳感器包括激光測(cè)距儀等。激光測(cè)距儀只能定點(diǎn)測(cè)試,不能獲得整個(gè)鋪粉層面的信息,因此必須建立在經(jīng)驗(yàn)和模型假設(shè)之上。此外,照相技術(shù)能夠獲得每一層打印的圖片,在打印過(guò)程中可以實(shí)時(shí)地觀察打印的效果,同時(shí),可以對(duì)缺陷的出現(xiàn)進(jìn)行預(yù)測(cè),并采取必要的修復(fù)措施。

2.2 加工頭系統(tǒng)的過(guò)程監(jiān)控

加工頭系統(tǒng)指的是能量來(lái)源,包括激光加工頭、電子槍、 (陣列)噴頭、振鏡系統(tǒng)或者焊槍等能量輸出裝置,以及能量源和能量傳遞部分。由于能量源和傳遞部分往往較為成熟,也具有一定的反饋控制,因此,這里重點(diǎn)討論能量輸出裝置的過(guò)程監(jiān)控。

高能束加工頭往往需要對(duì)能量密度、密度分布和能量波動(dòng)進(jìn)行監(jiān)控,以保證加工過(guò)程中穩(wěn)定的能量輸入。3D System公司針對(duì)立體光固化技術(shù)中激光的漂移誤差和指針機(jī)構(gòu)重復(fù)性掃描的精度問(wèn)題設(shè)計(jì)了一種漂移定期校正裝置和方法,采用光束傳感器和光電探測(cè)器來(lái)確定漂移誤差,并設(shè)計(jì)了一種漂移校正算法以補(bǔ)償漂移誤差[8]。此外,3D System還設(shè)計(jì)了一種光束強(qiáng)度和功率監(jiān)測(cè)裝置,通過(guò)光束分析傳感器對(duì)光束移動(dòng)進(jìn)行檢測(cè),并進(jìn)一步地通過(guò)控制光束掃描機(jī)構(gòu)的運(yùn)動(dòng)來(lái)檢測(cè)出光束寬度和液態(tài)樹(shù)脂深度的分布強(qiáng)度[9]。而電子槍系統(tǒng)除了能量方面的監(jiān)控,還需要保證槍內(nèi)的真空度。

噴頭系統(tǒng)主要用于粘接劑噴射、材料噴射和材料擠出成型3類(lèi)非金屬增材制造工藝。上述3類(lèi)工藝分別對(duì)應(yīng)3種主要的材料類(lèi)型,粘接劑噴射成型的材料一般為聚合物粉末、陶瓷粉末等;材料噴射成型的材料主要是液態(tài)樹(shù)脂等;而材料擠出成型的材料主要是絲狀聚合物,但某些特殊的工藝還可能選用注塑成型的方式,使用塑料顆粒作為原料,而將注塑的模具換成一個(gè)高頻擠出噴頭,形成一個(gè)增材制造裝備。粘接劑噴射和材料噴射一般采用物理或化學(xué)的方式進(jìn)行成型加工,因此一般不涉及熱量的轉(zhuǎn)化。而材料擠出成型工藝主要使用加熱、加壓的方式使固態(tài)的材料變?yōu)榫哂幸欢鲃?dòng)能力的熔融狀態(tài),再通過(guò)噴頭擠出成型。熔融態(tài)流體的特性決定了噴頭擠出的效果,進(jìn)一步地決定了成型的質(zhì)量。因此,大部分材料擠出成型裝備都具有擠出頭溫度反饋,并設(shè)計(jì)了擠出頭冷卻裝置以提高其使用壽命。然而,溫度信息對(duì)于流體來(lái)說(shuō)僅僅是一個(gè)方面的因素,要研究擠出過(guò)程的流動(dòng)狀態(tài)還需要了解流體的壓力和粘度等參數(shù)。為此,Batchelder等設(shè)計(jì)了一種能夠?qū)崿F(xiàn)熔融流體流量動(dòng)態(tài)控制的熱熔噴頭,該噴頭即通過(guò)監(jiān)測(cè)流體壓力獲得流體的流動(dòng)特性,使擠出材料流量驅(qū)動(dòng)機(jī)構(gòu)和消耗材料進(jìn)給率成為閉環(huán)控制[10]。

2.3 成型環(huán)境的過(guò)程監(jiān)控

成型環(huán)境不僅包括氣體環(huán)境,還包括成型過(guò)程的材料環(huán)境 (主要是鋪粉過(guò)程的粉末預(yù)熱溫度、能量直接沉積成型的基底冷卻環(huán)境等)。對(duì)氣體環(huán)境的監(jiān)測(cè)主要是封閉腔內(nèi)的增材制造,例如:選取熔化、電子束金屬直接成型等工藝。對(duì)環(huán)境進(jìn)行控制,一方面是裝備使用的要求,例如:電子槍?zhuān)涣硪环矫嬷饕菫榱颂峁┮粋€(gè)更優(yōu)質(zhì)的成型環(huán)境,以避免某些惡化現(xiàn)象的出現(xiàn),例如:控制氧含量以避免鈦合金在成型過(guò)程中的溶解。上述監(jiān)測(cè)的是氣體環(huán)境中的氣體成分,主要體現(xiàn)為氧的含量或惰性氣體的濃度。通過(guò)將氧含量信息反饋至控制系統(tǒng)中,便能實(shí)時(shí)地通過(guò)控制氣體循環(huán)系統(tǒng)的氣體流量實(shí)現(xiàn)成型氣體環(huán)境的穩(wěn)定控制。

成型環(huán)境的另一個(gè)監(jiān)控目標(biāo)是材料的溫度。某些工藝需要將預(yù)置材料進(jìn)行加熱處理,使得成型時(shí)應(yīng)力減小,從而避免由于膨脹量不同而導(dǎo)致缺陷出現(xiàn),同時(shí)降低翹曲程度。預(yù)置埋入式的熱電偶或熱像儀是測(cè)量預(yù)熱溫度情況的常用手段。預(yù)熱過(guò)程僅需對(duì)最頂層附近進(jìn)行,并且不能破壞鋪粉表面平整度,因此預(yù)熱一般使用熱輻射的方式進(jìn)行。Price S[11]對(duì)電子束增材制造過(guò)程進(jìn)行溫度監(jiān)控,采用紅外熱像儀作為溫度測(cè)量?jī)x,測(cè)量溫度范圍為600~3 000℃。冷卻水路的設(shè)計(jì)主要是為了迅速地帶走高能束加工中產(chǎn)生的大量熱量,使得某些具有較好塑性的金屬材料冷卻下來(lái)后熱變形變得盡可能地小。溫度的穩(wěn)定控制是冷卻過(guò)程的主要研究?jī)?nèi)容,與預(yù)熱系統(tǒng)一樣,均屬于溫度控制的范疇,但冷卻的驅(qū)動(dòng)力是冷卻水的熱交換,而預(yù)熱的驅(qū)動(dòng)力是電加熱產(chǎn)生的熱輻射。因此,控制算法的研究是成型材料溫度控制的關(guān)鍵。模糊控制、參考模型自適應(yīng)控制等方法的提出為溫度調(diào)控過(guò)程提供了較好的控制手段,前者是常用的溫度控制手段,對(duì)溫度的控制是建立在溫度均勻化假設(shè)程度上的,但模型形狀變化較大或者材料性能變化明顯時(shí),該算法會(huì)產(chǎn)生較大的誤差;而后者是基于成型模型提出的控制算法,根據(jù)切片形狀的不同而設(shè)置了不同的控制算法,因此適應(yīng)性更強(qiáng)。

2.4 熔池的過(guò)程監(jiān)控

對(duì)熔池的監(jiān)測(cè)的目的主要是為了獲得熔池內(nèi)的溫度、形狀和大小,從而獲得制件的每一個(gè)熔池的成型信息。溫度和熔池幾何信息一方面可以直觀地顯示打印過(guò)程的溫度狀態(tài),另一方面也能夠?yàn)槿毕蓊A(yù)測(cè)提供依據(jù)。

由于熔池附近的溫度較高,并且溫度梯度極大,因此熔池溫度的測(cè)量一直是高能束加工領(lǐng)域的一個(gè)難點(diǎn)。熔池測(cè)溫傳感器一般都是輻射式的。使用接觸式的熱電偶作為測(cè)溫傳感器也是一種獲得熔池的整體溫度或最高溫度的可選方案,但熱電偶只能獲得單點(diǎn)的溫度,并且無(wú)法直接測(cè)量熔池的溫度,需要建立在一定的假設(shè)條件下,通過(guò)熱傳導(dǎo)模型反求熔池溫度,因此測(cè)量準(zhǔn)確性不高。這里著重討論非接觸式的輻射測(cè)溫傳感器。

輻射式測(cè)溫傳感器具有光熱型和光電型兩種。光熱型利用的是紅外輻射熱效應(yīng)使得器件的電阻、電容發(fā)生變化來(lái)進(jìn)行工作的,也被稱(chēng)為非制冷型探測(cè)器;而光電型利用的是光電二極管的光電效應(yīng)來(lái)進(jìn)行工作的,通過(guò)光電二極管的反向電流隨光強(qiáng)的變化而變化的原理進(jìn)行測(cè)量的,因此用光電二極管作為感溫元件的熱像儀獲得的最準(zhǔn)確的是光強(qiáng)信號(hào),亦被稱(chēng)為亮度溫度或輻射溫度。物體的實(shí)際溫度與亮度溫度或輻射溫度之間存在一定的對(duì)應(yīng)關(guān)系,通過(guò)這種對(duì)應(yīng)關(guān)系將即可將物體的實(shí)際溫度計(jì)算出來(lái),這便是光電二極管的測(cè)溫原理。

輻射式測(cè)溫根據(jù)所使用的輻射波段 (光譜)的數(shù)量分為單色法測(cè)溫、多光譜輻射測(cè)溫和全輻射測(cè)溫3種。當(dāng)采用特定波段的輻射能通過(guò)普朗克定律來(lái)計(jì)算溫度時(shí),被稱(chēng)為單色 (波長(zhǎng))法測(cè)溫,例如:光學(xué)高溫計(jì)、紅外測(cè)溫儀等;當(dāng)采用多個(gè)波段的輻射能量來(lái)計(jì)算溫度時(shí),被稱(chēng)為多光譜輻射測(cè)溫,例如:比色溫度計(jì)、比色紅外測(cè)溫儀;而采用全波長(zhǎng)范圍的輻射能量,由Stefan–Boltzmann定律積分來(lái)求得物體的溫度時(shí),被稱(chēng)為全輻射測(cè)溫法,例如:輻射溫度計(jì) (熱電堆)。

文獻(xiàn) [12]綜述了輻射測(cè)溫的發(fā)展現(xiàn)狀。與單色測(cè)溫法和全輻射測(cè)溫相比,比色法測(cè)溫不會(huì)隨物體表面的狀態(tài)而變化 (表面粗糙度不一樣或表面的化學(xué)狀態(tài)不一樣),不會(huì)影響測(cè)溫的準(zhǔn)確性。比色測(cè)溫儀是通過(guò)測(cè)量物體在特定的兩個(gè)波段范圍內(nèi)的比值,當(dāng)出現(xiàn)灰塵、水汽等,所測(cè)得的兩個(gè)波段范圍內(nèi)的信號(hào)同時(shí)下降,相除以后,比值不變;而單色測(cè)溫和全輻射測(cè)溫都需要知道被測(cè)物體表面的實(shí)際發(fā)射率;對(duì)于發(fā)射率較小的物體,單色法和全輻射測(cè)溫的相對(duì)誤差較大,此時(shí)適合采用比色法測(cè)溫。此外,單色測(cè)溫儀不能測(cè)量比視場(chǎng)范圍小的物體。當(dāng)目標(biāo)不能充滿視場(chǎng)時(shí),會(huì)使測(cè)量溫度變低,而比色測(cè)溫儀能測(cè)量比視場(chǎng)范圍小的物體。因此,比色測(cè)溫法比單色測(cè)溫法對(duì)被測(cè)物的要求更低。

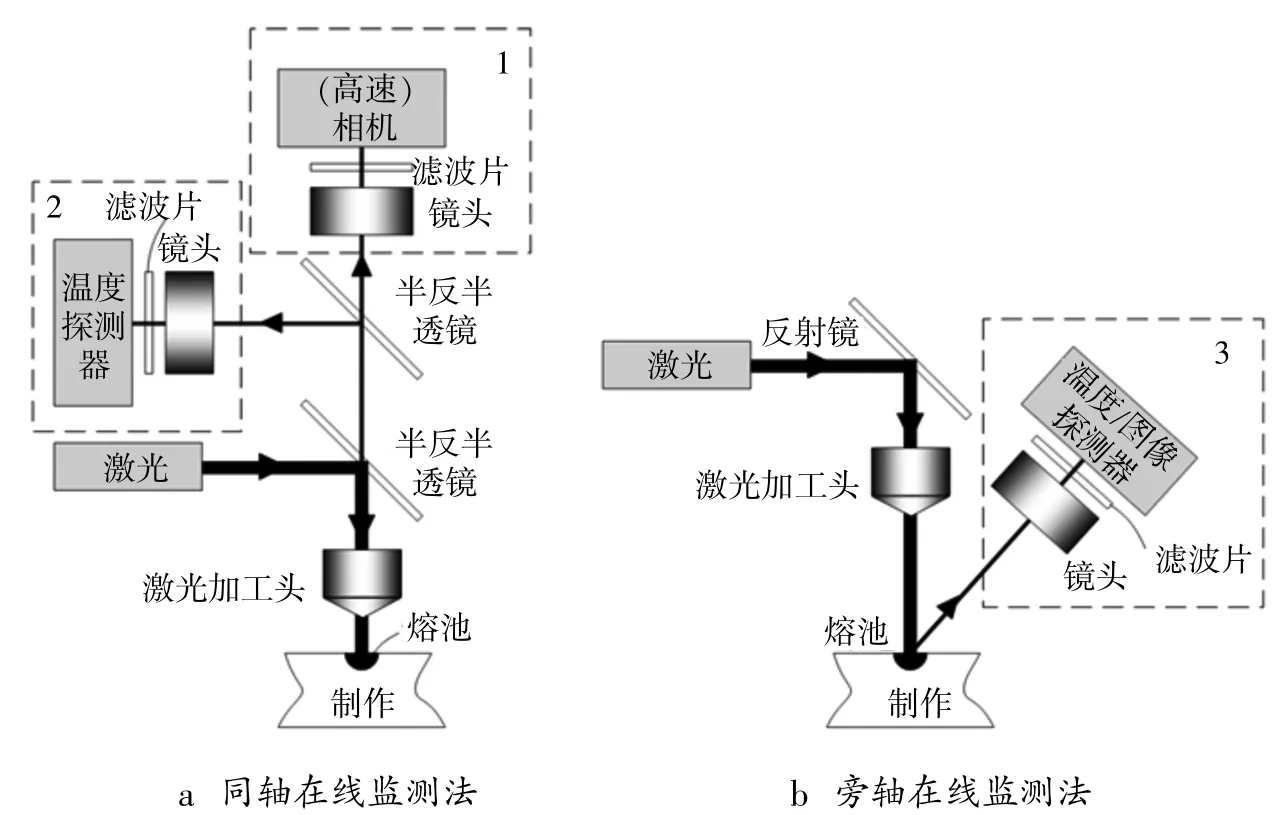

增材制造過(guò)程中的熔池測(cè)量主要采用高速攝像機(jī)和高溫計(jì)、紅外熱像儀等測(cè)試設(shè)備。熔池監(jiān)測(cè)的工作模式是將熔池的輻射光通過(guò)鏡頭和中間的過(guò)濾器采集到探測(cè)器上,探測(cè)器再傳輸給圖像采集卡進(jìn)行信號(hào)處理和溫度場(chǎng)或圖像計(jì)算,通過(guò)設(shè)定閾值對(duì)工藝參數(shù)進(jìn)行閉環(huán)控制,與圖1的工作過(guò)程基本一致。在有的情況下,計(jì)算得到的溫度場(chǎng)和圖像并不作為反饋使用,而形成一個(gè)監(jiān)測(cè)模塊,采集到的溫度和圖像信息僅作成形信息記錄使用。較為典型的一種高速相機(jī)及測(cè)溫元件的集成方式如圖2a所示,其屬于一種同軸監(jiān)測(cè)方法,即監(jiān)測(cè)模塊直接集成到加工裝備中,但該方法需要對(duì)原裝備進(jìn)行一定的改造,Clijsters[13-15]等搭建的監(jiān)控裝置采用的就是這種方式。旁軸監(jiān)測(cè)的典型模式如圖2b所示,相對(duì)來(lái)說(shuō),旁軸監(jiān)測(cè)的方法實(shí)現(xiàn)過(guò)程相對(duì)簡(jiǎn)便,不需要對(duì)原加工裝備進(jìn)行太大的改動(dòng),Krauss[16]和Atwood[17]等搭建的監(jiān)控裝置采用的是此類(lèi)監(jiān)控集成方式。

圖2 熔池在線監(jiān)測(cè)方法

3 結(jié)束語(yǔ)

本文首先分析了影響增材制造加工工藝系統(tǒng)綜合性能的關(guān)鍵因素,以及各種關(guān)鍵因素之間的相互關(guān)系,并從不同的因素出發(fā),綜述了國(guó)內(nèi)外增材制造在過(guò)程監(jiān)控方面的研究情況。對(duì)現(xiàn)有增材制造過(guò)程監(jiān)控系統(tǒng)研究的重點(diǎn)和現(xiàn)存問(wèn)題總結(jié)如下。

從控制系統(tǒng)集成方式來(lái)看,現(xiàn)有的增材制造過(guò)程監(jiān)控系統(tǒng)分為一體式的監(jiān)控系統(tǒng)和獨(dú)立式的監(jiān)控系統(tǒng)。國(guó)內(nèi)提出的增材制造過(guò)程監(jiān)控系統(tǒng)大體都屬于一體式的,即監(jiān)控系統(tǒng)直接嵌入到控制系統(tǒng)中,信號(hào)處理也由控制系統(tǒng)實(shí)現(xiàn)。一體式的監(jiān)控系統(tǒng)的優(yōu)點(diǎn)是能夠充分地利用資源,但不可避免地,該類(lèi)監(jiān)控系統(tǒng)的移植性差,處理器負(fù)荷高。獨(dú)立式的監(jiān)控系統(tǒng)往往帶有獨(dú)立的前處理和信號(hào)后處理功能,通過(guò)反饋接口與控制系統(tǒng)進(jìn)行交互。該類(lèi)監(jiān)控系統(tǒng)可配置性強(qiáng),不受控制系統(tǒng)處理器能力的限制,并且可移植性較強(qiáng),比較適合用于新產(chǎn)品研發(fā)和設(shè)備性能提升中。但獨(dú)立式的監(jiān)控系統(tǒng)存在成本高、技術(shù)難度大等問(wèn)題。

從國(guó)內(nèi)外對(duì)增材制造過(guò)程監(jiān)控系統(tǒng)的研究進(jìn)度可見(jiàn),目前國(guó)內(nèi)外的研究重點(diǎn)依然集中在系統(tǒng)的集成和溫度場(chǎng)的準(zhǔn)確計(jì)算上,只有國(guó)外幾個(gè)較為成熟的裝備制造商和研究機(jī)構(gòu)對(duì)溫度場(chǎng)和其他監(jiān)測(cè)信息進(jìn)行了深入的后續(xù)處理和分析,并且建立了監(jiān)測(cè)信息與缺陷以及工藝參數(shù)之間的聯(lián)系。其中,采樣速率和處理速度是目前實(shí)現(xiàn)閉環(huán)控制的最大瓶頸。

此外,現(xiàn)有的增材制造過(guò)程監(jiān)控系統(tǒng)的主要目的是調(diào)整工藝參數(shù)、保證加工過(guò)程的穩(wěn)定性和使用監(jiān)測(cè)信息對(duì)制件的缺陷進(jìn)行分析,而未考慮裝備性能預(yù)測(cè)和工藝穩(wěn)定性預(yù)測(cè)等方面的問(wèn)題。更進(jìn)一步地,對(duì)于增材制造裝備壽命預(yù)測(cè)問(wèn)題目前仍然沒(méi)有進(jìn)行深入的研究。