灌注樁與高壓旋噴復(fù)合樁基支護分析與應(yīng)用

沙俊強

(國網(wǎng)江蘇省電力工程咨詢有限公司,江蘇 南京 210024)

1 工程概況

某大型發(fā)電廠工程汽機基礎(chǔ)位于主廠房基礎(chǔ)群中部,汽機基礎(chǔ)深度達10.6m,主廠房基礎(chǔ)群其他基礎(chǔ)深4.6m。主廠房區(qū)域所有工程樁均采用混凝土灌注樁。因汽機基礎(chǔ)比其他基礎(chǔ)深6m,且周邊布滿混凝土灌注樁,為保護汽機周邊樁基,經(jīng)方案比較,決定采用永臨樁基結(jié)合支護方案,即在汽機基礎(chǔ)四周的混凝土灌注樁(永久)之間增加高壓旋噴樁(臨時),形成復(fù)合體系對基坑進行支護。因2種樁型性質(zhì)迥異且相互交錯,施工中存在很多難點和需要嚴格控制的關(guān)鍵環(huán)節(jié)。

2 工程地質(zhì)情況

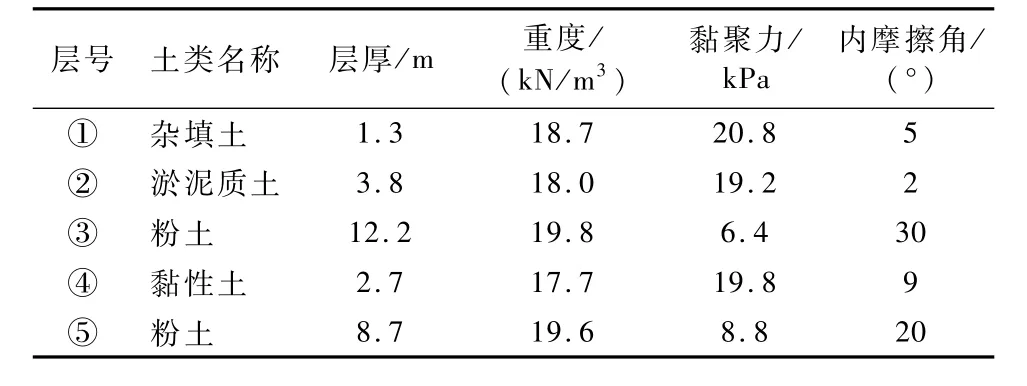

工程所在地位于江蘇東部沿海凸出岸段,廢黃河、中山河入海河口處的黃海海區(qū),地基土在80m深度范圍內(nèi)主要為第四系地層的河流相及濱海河口相沉積物。由于黃河幾百年間攜帶大量泥沙從此處入海,使廢黃河三角洲區(qū)域沉積復(fù)雜多變的土層結(jié)構(gòu),且土層沉積時間較短,土質(zhì)密實度、穩(wěn)定性較差。各土層厚度和主要參數(shù)如表1所示。

3 基坑支護方案設(shè)計研究與分析

結(jié)合2種樁型特點與工程所在地地質(zhì)情況,經(jīng)設(shè)計計算、驗算及技術(shù)經(jīng)濟比較后,確定汽機基坑采用在基坑四周的灌注樁之間增設(shè)高壓旋噴樁形成復(fù)合結(jié)構(gòu)的支護方案[1-2]。高壓旋噴支護樁設(shè)計樁長10.45m,樁頂標高-4.600m(地面標高設(shè)定為±0.000,下同),樁徑 800mm,相鄰樁搭接寬度為250mm。設(shè)計時主要考慮以下因素。

表1 土層厚度和主要參數(shù)

1)汽機基坑四周開挖范圍內(nèi)分布有已施工的混凝土灌注樁(旋挖灌注樁,樁徑800mm,樁長60m),水泥土攪拌法無法形成連續(xù)擋墻,結(jié)合③層土層參數(shù)及基坑支護技術(shù)規(guī)范,采用在工程樁之間加設(shè)高壓旋噴樁形成復(fù)合樁基支護系統(tǒng)的方案可行。

2)因在灌注樁和高壓旋噴樁的力學性能、剛度、彈性模量差異較大,接縫處容易出現(xiàn)滲漏現(xiàn)象,因此需在灌注樁和高壓旋噴樁接縫處采取針對性解決措施。

3)汽機基坑內(nèi)和周邊支護結(jié)構(gòu)中的灌注樁,在支護結(jié)構(gòu)計算時不考慮工程樁對支護結(jié)構(gòu)穩(wěn)定的作用,但在復(fù)合支撐體系計算時,應(yīng)適當降低安全系數(shù),減少冗余量,避免造成浪費[3]。

4)因復(fù)合支護結(jié)構(gòu)中的混凝土灌注樁為永久工程樁,必須嚴格控制復(fù)合支護結(jié)構(gòu)頂部的水平位移,避免因位移過大導(dǎo)致混凝土灌注樁傾斜、斷裂,設(shè)計計算時支護結(jié)構(gòu)的累計水平位移計算值按不大于15mm 進行控制[4]。

5)在混凝土灌注樁間進行高壓旋噴樁施工時,為減輕噴漿壓力對工程樁的擠壓作用,旋噴樁與已施工的工程樁中心距離控制在直徑的1.0~1.2倍。

4 施工順序

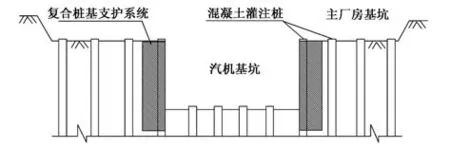

本工程按汽機基坑與主廠房基坑同步開挖考慮,基本施工順序:先施工灌注樁,待樁身達到設(shè)計強度后,在汽機基坑四周的灌注樁之間進行高壓旋噴樁施工,形成復(fù)合支護系統(tǒng),然后開始主廠房基坑大面積開挖至-4.600m,最后進行汽機基座局部開挖至-10.600m。基坑支護剖面如圖1所示。

圖1 基坑支護剖面

5 施工控制難點與措施

5.1 高壓旋噴支護樁施工難點

1)旋噴樁與已施工灌注樁之間的接縫處容易出現(xiàn)滲漏。

2)旋噴樁鉆進施工中穿越土層物理力學性能指標差異較大,各項參數(shù)不易控制,如果旋噴樁樁身不密實,將導(dǎo)致滲漏[5]。

3)由于土層復(fù)雜,且在灌注樁之間施工,鉆桿垂直度控制難度大,相鄰旋噴樁容易出現(xiàn)搭接寬度不足,甚至樁身形成上分叉、下分叉。

4)旋噴施工時,旋噴壓力對灌注樁的擠壓作用可能導(dǎo)致灌注樁傾斜、斷裂。

5.2 控制措施

1)針對轉(zhuǎn)角處、灌注樁與旋噴樁交接處易出現(xiàn)接縫不嚴密問題,經(jīng)分析和現(xiàn)場試驗,采取在上述部位背基坑面(來水方向)位置增設(shè)接縫加強樁,接縫加強樁樁長和直徑同其他旋噴樁,避免交接豎縫出現(xiàn)滲漏[6]。同時,在轉(zhuǎn)角或薄弱處嚴格控制注漿量,確保有效注漿量為3.1~3.7m3,保證旋噴樁直徑及與灌注樁的有效結(jié)合。

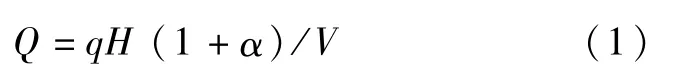

2)為保證整體樁身均勻性,根據(jù)勘察報告中的有關(guān)參數(shù),針對不同土層采取不同技術(shù)參數(shù),分別對②、③土層采用不同的壓力及提升速度,在由③層施工至②層時,適當減小噴漿壓力(23MPa→20MPa),同時,根據(jù)噴量法公式:

式中,Q漿液用量(m3);q為單位時間壓漿量(m3/min);H為旋噴樁長度(m);α為損失系數(shù),一般為0.1 ~0.2;V 為提升速度(m/min)。

噴漿量和提升速度成反比,結(jié)合②、③土層密度比,確定在③土層施工時,鉆桿提升速度為0.12m/min,②土層施工中鉆桿提升速度為0.18m/min。

3)竄漿量過大時,采取提高噴射壓力、適當縮小噴嘴直徑、控制固結(jié)體形狀,確保旋噴樁的有效注漿量控制在3.1~3.7m3;同時,為保證漿液有效擴散,達到設(shè)計樁徑及樁間搭接寬度,參照相關(guān)規(guī)范及現(xiàn)場測試,按0.8MPa控制氣流壓力。

4)針對施工下鉆過程中鉆桿垂直度不易控制的問題,采取以下施工措施:在鉆桿鉆進到②層和③層交界處上下1m范圍內(nèi)時,減緩鉆進速度,加強對鉆桿垂直度的觀測并即時對垂直度進行調(diào)整;在鉆進過程中,遇到障礙物或灌注樁施工時混凝土滲透到土層中形成的硬夾層時,可能發(fā)生平臺側(cè)滑導(dǎo)致鉆桿傾斜,應(yīng)及時停止施工,并清理障礙回填后恢復(fù)施工,嚴格控制鉆桿垂直度不大于1%。

5)在靠近灌注樁樁身進行高壓旋噴施工時,要嚴格按設(shè)計要求控制高壓旋噴樁中心與灌注樁中心的距離。距離太遠,2種樁樁身結(jié)合不嚴密,易形成薄弱環(huán)節(jié),甚至縫隙;距離太近,高壓旋噴時對灌注樁產(chǎn)生擠壓,可能導(dǎo)致灌注樁傾斜、斷裂,同時,要對噴漿壓力進行嚴格的控制,避免出現(xiàn)超壓。

6 結(jié)語

1)經(jīng)過精心管理與施工,該支護工程順利完成,在汽機深基坑開挖后,對支護樁外觀進行檢查,樁體表面均勻、密實,無滲漏點,與原灌注樁結(jié)合緊密,汽機基礎(chǔ)周邊的灌注樁檢測均為Ⅰ類樁,樁身無被破壞現(xiàn)象(見圖2,3)。

2)支護工程在整個汽機基礎(chǔ)施工期間未出現(xiàn)異常情況。根據(jù)第三方監(jiān)測單位監(jiān)測數(shù)據(jù),在深基坑土方開挖、基坑內(nèi)汽機底板施工期間,支護樁樁大累計位移量為8mm,滿足小于15mm的設(shè)定目標。

圖2 下沉式汽機基坑開挖后支護俯瞰

3)相對于一般支護工程,復(fù)合樁基支護工程存在風險高、技術(shù)復(fù)雜的特點,技術(shù)成熟度不高,還有很多值得研究和完善的環(huán)節(jié)。因此必須在技術(shù)的可靠性、應(yīng)急預(yù)案的完善性等方面繼續(xù)進行大量細致的工作。頂日最大位移量為3mm,汽機底板施工完成后的最

圖3 高壓旋噴樁(與無混滲凝漏土)灌注樁結(jié)合緊密