660 MW超超臨界機組鍋爐印尼煤摻燒運行特性與優化

焦偉航

(浙江浙能樂清發電有限責任公司,浙江 溫州 325600)

0 引言

隨著國內火力發電產能的不斷提高,優質動力煤的需求量與日俱增,這使得國內煤炭價格持續走高。與此同時,水電、風電、核電等清潔能源的快速發展對國內電力市場影響重大,火力發電的市場份額受到了空前擠壓,加之國內經濟增速放緩,社會用電需求降低,火電上網電價下調等因素,眾多火力發電企業面臨低利潤甚至負利潤的窘境。為了突破煤價、電價“兩頭承壓”的不利現狀,火力發電企業必須深度挖潛、降本增效。燃料成本是火力發電廠運營成本的主要部分,因此降低燃料成本是火力發電企業突破當前困境的重要思路[1]。

印尼煤相較國內煤炭具有較大的價格優勢,同時運輸相對便利,特別適合沿海火力發電企業,具有良好的經濟性[2]。但另一方面,印尼煤具有高揮發分、高水分、低熱值等特點,不利于火電機組鍋爐燃用,并存在較多安全隱患。近一年來,某發電廠二期2臺660 MW超超臨界機組進行了多次大規模印尼煤摻燒。本文針對該發電廠二期3號、4號鍋爐的印尼煤摻燒實際情況,分析總結經驗,提出應對措施,為國內同類型機組印尼煤摻燒提供參考。

1 設備概況

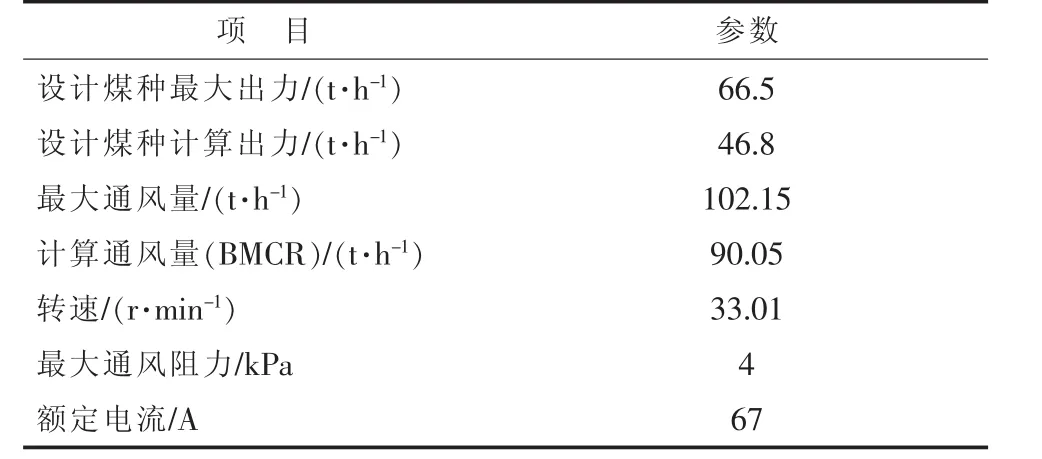

某發電廠二期超超臨界燃煤發電機組鍋爐為上海鍋爐廠生產的超超臨界參數變壓運行螺旋管圈直流爐,型號為SG-2031/26.15-M623,單爐膛、一次中間再熱、采用四角切圓燃燒方式、平衡通風、固態排渣、全鋼懸吊Π型結構、露天布置燃煤鍋爐。鍋爐設計煤種為神府東勝煤田活雞兔煤,校核煤種為晉北煙混煤。每臺鍋爐配備6臺上海重型機器廠生產的HP1003型中速磨煤機,燃用設計煤種時5用1備,磨煤機具體參數如表1所示。每臺鍋爐設24只直流式燃燒器,每臺磨煤機對應1層的4只燃燒器,分6層布置于爐膛下部四角,煤粉和空氣從四角送入,在爐膛中呈切圓方式燃燒。

表1 HP1003磨煤機主要參數

2 印尼煤工業分析

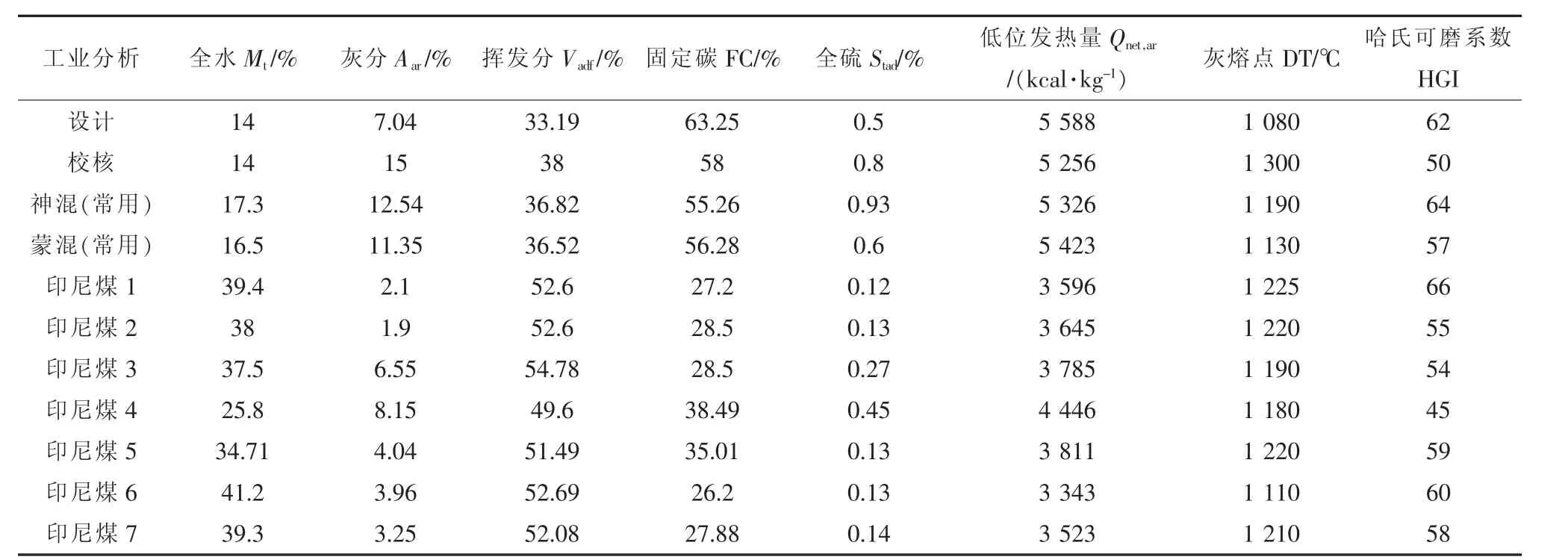

2017年5月至2018年5月,該發電廠多次開展印尼煤摻燒工作。各次印尼煤成分和該鍋爐的設計、校核、常用煤種成分對比如表2所示。相較于正常煤種,印尼煤普遍存在高揮發分、高水分、低熱值、低灰熔點等特點,這些特性都不利于燃用,以下將進行著重分析。

另外,印尼煤可磨性與正常煤種基本持平,易于磨制;硫分明顯低于正常煤種,屬于低硫煤,有利于環保排放。這兩點本文不做詳細討論。

3 印尼煤特性分析及摻燒應對措施

3.1 針對印尼煤高揮發分的應對措施

印尼煤含有明顯高于日常動力煤種的揮發分,一般在50%以上,這使得印尼煤呈現出易燃燒、易自燃、易爆炸的特性。以下分別就印尼煤各項特性所產生的摻燒不利因素進行分析,并給出相應的應對措施。

3.1.1 針對印尼煤易燃燒特性的應對措施

燃用正常煤種時,制粉系統出力一般根據機組負荷自動調節,并控制磨煤機風量在100 t/h左右,磨煤機出口溫度在75℃左右,磨煤機出口煤粉細度R90在20%以下。但由于印尼煤的揮發分過高,極易燃燒,在爐內燃燒提前,易燒毀燃燒器[3],可針對性地采取以下措施:

(1)通過調節磨煤機出口折向擋板至全開位置,降低磨煤機出口煤粉細度,R90控制在25%~40%,使煤粉氣流燃燒滯后[4]。

(2)增大一次風機風壓,并提高磨煤機進口一次風量[5]。這一方面可以提高氣流對燃燒器的冷卻效果,另一方面可以降低煤粉氣流的濃度,抑制燃燒。

(3)降低磨煤機進口一次風溫度,控制磨煤機出口風粉混合物溫度不高于65℃,即降低了煤粉氣流的溫度,從而使燃燒滯后[6]。

(4)將燃用印尼煤的磨煤機由自動控制改為手動控制,避免因負荷波動而引起燃用印尼煤的磨煤機工況頻繁波動。

表2 設計、校核、常用煤種與印尼煤的工業分析比較

3.1.2 針對印尼煤易自燃特性的應對措施

印尼煤較高的揮發分使得該煤種在堆積處易發生緩慢氧化并放熱,還會進一步引起自燃。因此,燃用印尼煤就必須時刻監視原煤倉以及其他易堆積煤粉位置(如煤粉分配器、粉管彎頭等[7])的溫度變化,若有自燃跡象必須立即采取相應的措施。

(1)若2 h內,各粉管相同位置溫度偏差±5℃以上,則必須停運該制粉系統。

(2)若原煤倉溫度超過65℃,應立即用常用煤種替換當前煤種,并持續關注溫度變化。

3.1.3 針對印尼煤易爆炸特性的應對措施

印尼煤較高的揮發分使得制粉系統易發生爆炸,特別是制粉系統啟動和停運過程中,風量較低時,風粉比例易達到爆炸臨界值[8]。建議采取以下應對措施:

(1)原則上不直接啟停燃用印尼煤的制粉系統,計劃性的啟停前應事先將煤種切換成常用煤種。

(2)若燃用印尼煤的制粉系統因故必須立即停運,則必須嚴格控制出口溫度,并進行充分吹掃[9]。停運后仍須持續監視煤倉溫度。

(3)制粉系統啟停前,操作人員開啟相應制粉系統的聲光報警,通知附近工作人員、石子煤排放人員、保潔人員等及時回避,禁止在制粉系統啟停過程中逗留在附近。

(4)制粉系統滅火惰化蒸汽應保持熱備用狀態,發生磨煤機著火時必須及時投入滅火惰化蒸汽[10]。

(5)制粉系統發生跳閘后,立即關閉該制粉系統所有風門,若磨煤機出口風粉混合物溫度有升高趨勢,立即投入滅火蒸汽。

3.2 針對印尼煤熱值偏低的應對措施

印尼煤發熱量一般在3 500~3 800 kcal/kg,遠低于正常動力煤5 200~5 500 kcal/kg的發熱量。因此,燃用印尼煤會造成機組帶負荷能力不足。該發電廠作為所在電網的重要負荷支撐點,AGC(自動發電控制)調峰任務至關重要,一般在每日上午、下午、晚間為高峰負荷,在午間和凌晨為低谷負荷。單機單日負荷峰谷差值最高至50%機組技術出力。

為保障機組帶負荷能力,對應采取如下措施:

(1)在5臺運行磨煤機中最多選取2臺燃用印尼煤,其他磨煤機燃用熱值較高的正常煤種。基于一次風機系統穩定安全運行的考慮,不采用啟動6套制粉系統以提高機組出力的運行方式。

(2)根據當前社會用電趨勢和全省外購電的形勢,提前預估機組的發電量,并適當安排燃用印尼煤制粉系統的臺數。如在白天可安排4套正常煤種制粉系統加1套印尼煤制粉系統,在夜間可安排3套正常煤種制粉系統加2套印尼煤制粉系統。

(3)燃用印尼煤制粉系統的原煤倉應保持較低煤位運行,如此可以根據負荷需要快速切換至其他煤種。同時低煤位運行也有利于印尼煤制粉系統的安全運行和事故處理。

3.3 針對印尼煤高水分的應對措施

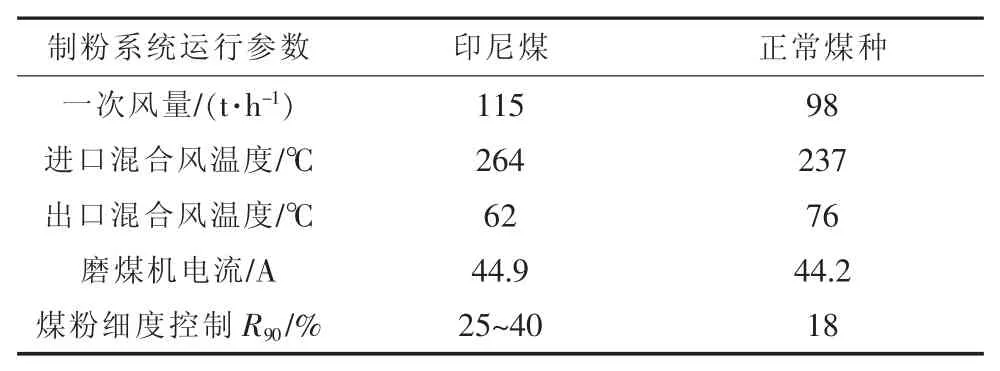

印尼煤的全水分達到了正常煤種的2~3倍,這使得印尼煤在制粉系統中易粘結、易堵塞,特別是在原煤倉、給煤機、落煤管等部位。同時,印尼煤對磨煤機干燥出力的要求也更加嚴苛,其煤粉干燥效果明顯低于正常煤種,必須嚴格控制磨煤機出口風粉混合物溫度高于露點溫度,否則煤粉極易粘結成團,造成堆積和堵管,甚至自燃[11]。印尼煤和正常煤種對應的制粉系統運行參數如表3所示。對應措施如下:

(1)燃用印尼煤制粉系統的原煤倉空氣炮、給煤機進口振打裝置、落煤管振打裝置必須保持熱備用狀態,一旦對應位置出現堵煤現象,立即投入空氣炮和振打裝置。

(2)控制制粉系統煤量在 35~45 t/h,保持手動控制方式,并根據磨煤機的干燥出力情況調整制粉系統總出力[12]。

(3)控制磨煤機出口風粉混合溫度在58℃以上,不得低于55℃且必須高于對應露點溫度[13]。

表3 燃用印尼煤和正常煤種制粉系統參數對比

3.4 針對印尼煤低灰熔點的應對措施

印尼煤的灰分較正常煤種偏低,但灰熔點也較低,屬于易結焦煤種,所以在燃用印尼煤時仍需注意爐膛結焦情況,并加強吹灰[14]。

4 印尼煤對機組系統的影響及對策

針對印尼煤的主要特性,建議采取上述一系列措施來保障其安全燃用。但上述調整措施也會對其他主設備甚至整個系統產生較大的影響,具體分析和處理對策如下。

4.1 快速加減負荷時對其他磨煤機和爐內熱負荷的影響分析及對策

在機組加負荷過程中,為提高負荷響應速度,協調系統會先根據負荷設定和負荷指令的差值輸出一個前饋指令,作用于鍋爐的風、水、煤的調節模塊,隨后通過PID(比例-積分-微分)控制器逐漸調節機組負荷至實際負荷。其間,煤的前饋指令將平均分配至每臺投入煤量自動的制粉系統上。

以5套制粉系統運行為例,全爐燃燒正常煤種時,所有制粉系統均投入煤量自動,煤前饋指令均勻分配至5套制粉系統,各制粉系統出力變化幅度較小,進而爐膛整體熱負荷變化均勻。但如上文所述,為保證制粉系統參數穩定、干燥出力穩定,燃用印尼煤的制粉系統煤量控制采用手動方式,即2套制粉系統燃用印尼煤時,僅3套制粉系統投入煤量自動,煤前饋僅分配給這3套制粉系統,從而使這3套制粉系統出力變化劇烈、參數擾動幅度大,甚至造成參數超限;爐內熱負荷變化也不均勻,局部熱負荷變化幅度大。

4套制粉系統運行時,變化對比更加明顯。減負荷過程同理。

通過上述分析可知,燃用印尼煤的機組在快速加減負荷時將產生更大的擾動,主要表現為各磨煤機出口溫度波動、爐內受熱面壁溫波動等。因此在機組快速加減負荷時,應及時手動調整燃用印尼煤制粉系統的出力,減少其他制粉系統的調節壓力,降低爐內熱負荷變化的不均勻程度。

4.2 對煤水比控制的影響分析及對策

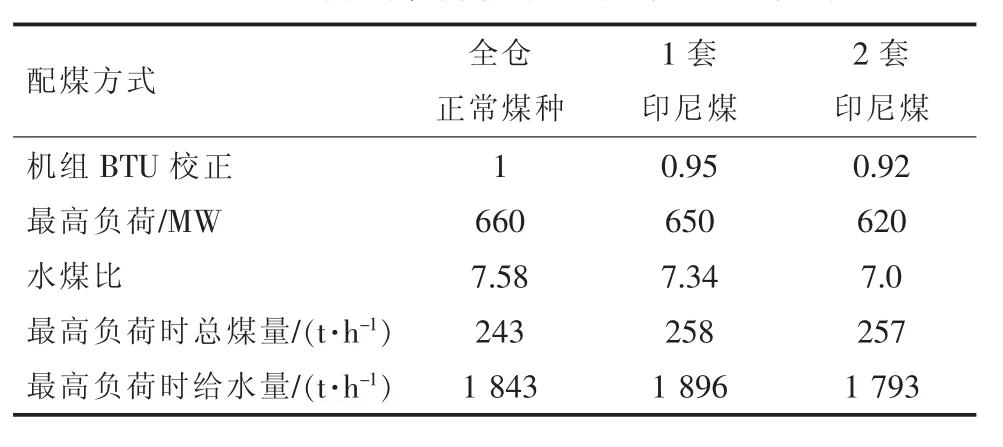

燃用不同的煤種時,機組協調控制系統中的BTU(燃料校正)控制模塊會根據煤種發熱量自動進行修正,從而匹配對應的給水量。當燃用設計煤種時,BTU校正系數為1;當燃用發熱量高于設計煤種的煤時,BTU校正系數大于1,此時將適當增大水煤比,增加給水量;當燃用發熱量低于設計煤種的煤時,BTU校正系數小于1,此時將適當降低水煤比,減少給水量。

不同印尼煤配煤方式下,BTU和水煤比、給水量、最高負荷等參數對比如表4所示。

表4 不同印尼煤制粉系統臺數的參數對比

印尼煤的發熱量和設計煤種的發熱量存在較大偏差,在僅投運2套印尼煤制粉系統時,機組BTU仍然遠低于燃用正常煤種時的機組BTU,同時水煤比也相應降低。但協調控制系統中水煤比自動調節有下限值,當目標水煤比低于下限時,水煤比無法進一步下降,造成實際給水量高于機組需求給水量,進一步造成中間點過熱度下降。若出現此種情況,必須撤出水煤比自動調節,手動降低給水量。

4.3 降低機組的帶負荷能力并間接導致機組RB的分析及對策

機組RB(輔機故障減負荷)是機組在突然失去重要輔機(制粉系統、給水泵等)后快速降低負荷的保護措施,其觸發條件為“當前負荷指令-剩余輔機帶負荷能力>20 MW且對應輔機停運或跳閘”。

燃用印尼煤時,機組BTU校正系數降低,進一步導致機組帶負荷能力降低,并有可能達到觸發RB的限值。該廠每臺鍋爐的制粉系統配置為5用1備,即至少1套制粉系統是停運狀態,此情況極易觸發機組RB保護。

此種情況觸發的RB保護,雖然對主設備沒有太大影響,但會導致負荷波動、協調系統退出、一次調頻和AGC負荷遠控退出等情況,對機組的正常運行造成干擾。對此,應該根據實際情況修改帶負荷能力的計算值以避免觸發此類RB,但同時必須保證機組真正發生重要輔機跳閘時,RB保護能夠可靠動作。

4.4 對鍋爐二次風調節的影響分析及對策

鍋爐總風量為一次風量和二次風量的總和。如上文所述,為保障燃用印尼煤制粉系統的安全運行,必須增大磨煤機的通風量,即增加了一次風總量。在負荷一定時,鍋爐總風量維持一定,增大了一次風量就必然會降低二次風總量,從而進一步降低送風機的出力。這將導致爐膛和二次風大風箱的差壓降低,二次風的剛性降低。這一方面會導致燃燒器噴口周界風冷卻效果不足,另一方面也會對爐內燃燒情況造成較大影響。

對此,必須合理適當地增大燃用印尼煤制粉系統的通風量,并適當降低其他磨煤機的通風量以控制一次風總量,保證二次風量和送風機出力不受影響。

4.5 對飛灰含碳量的影響分析及對策

如上文所述,燃用印尼煤的制粉系統控制煤粉細度R90在25%~40%,燃用正常煤種控制煤粉細度R90在20%以下,而細度調節是通過在煤種切換時人為就地操作實現。另外,為滿足機組調峰要求,對應制粉系統在早晨和夜間需要頻繁切換煤種。其次,從煤倉更換煤種到磨煤機內切換煤種至少要3~4 h,只能通過預估和參數變化判斷磨煤機內煤種切換的時間。

由此,人為調節煤粉細度的時間和磨煤機內煤種切換的時間難以完全匹配,從而出現正常煤種的煤粉細度R90在25%~40%的情況,煤粉較粗。進而導致此類煤粉在爐膛內難以燃盡,增大了飛灰的含碳量。加之為滿足機組調峰的需要,磨煤機需頻繁切換煤種,更進一步加重了飛灰含碳量偏高的情況。

飛灰含碳量偏高一方面增加了鍋爐的機械不完全燃燒熱損失,降低了鍋爐效率,另一方面此類飛灰易引發鍋爐尾部煙道的二次燃燒。對此,應盡量協調好人為調節煤粉細度的時間,將印尼煤布置在爐膛下層[15],并加強尾部煙道的吹灰,防止未燃盡的飛灰堆積。

5 結語

印尼煤存在高揮發分、高水分、低熱值、低灰熔點等不利特性,燃用存在較大安全風險和隱患,但采取對應措施后,在超超臨界機組鍋爐內燃用是可行的。結合某發電廠多次燃用印尼煤的實際情況,總結出相應的摻燒經驗并提出一系列應對措施,既可保證摻燒過程中機組的安全和穩定,同時也增強了鍋爐的煤種適應能力,提高了劣質煤的使用率,降低了燃料成本,擴大了煤種供應范圍,兼具安全性和經濟性。