三菱M701F4聯合循環機組天然氣調壓站優化設計

任淵源,張衛靈,光 旭,劉炳俊,劉建生

(1.中國能源建設集團浙江省電力設計院有限公司,杭州 310012;2.浙江大唐國際紹興江濱熱電有限責任公司,浙江 紹興 312366)

0 引言

大型燃氣蒸汽聯合循環發電機組利用清潔能源天然氣進行發電,具有熱效率高、系統簡單、占地少、投資省、啟動快的優勢[1]。

大唐紹興江濱天然氣熱電聯產工程采用的是東方電氣股份有限公司引進日本三菱技術生產的國內首套 M701F4型[2](以下簡稱“F4型”,在M701F3型基礎上進行優化改進)單軸燃氣蒸汽聯合循環發電機組,性能保證條件下100%負荷時單套聯合循環機組出力達約452.07 MW,熱效率達58.36%。是目前國內單機容量最大、熱效率最高的9F級聯合循環機組之一。

作為國內首套F4型單軸機組電廠,其設計過程中進行了大量的優化工作,本文主要對天然氣調壓站系統優化設計、天然氣泄漏監測的設計創新進行深入研究,以期降低廠用電,提高經濟效益,增加機組運行的可靠性,對于國內同類型項目具有借鑒和指導意義。

1 天然氣調壓站系統優化設計

1.1 背景

大唐紹興工程的天然氣末站用氣來自省天然氣公司杭甬線大吉庵閥室,正常供氣壓力范圍為2.8~6.3 MPa。

按照F4型燃機的要求,燃機燃料模塊前天然氣壓力不低于3.5 MPa[3-4],即調壓站入口壓力需達到3.9 MPa才能保證該參數,因此,只有設置增壓機才能使天然氣壓力滿足燃機供貨商的要

求[5-6]。

而為了節約能源(節省廠用電),可考慮在天然氣來氣壓力較高時停運能耗較高的增壓機,而通過調壓和穩壓滿足要求,因此,本文針對是否設置調壓撬以及調壓撬設置位置進行研究,以期對調壓站系統進行優化設計。

1.2 是否設置調壓撬

對于是否設置調壓撬,有以下兩種方案:方案一:不設調壓撬,僅設增壓機;方案二:既設調壓撬,又設增壓機[7]。

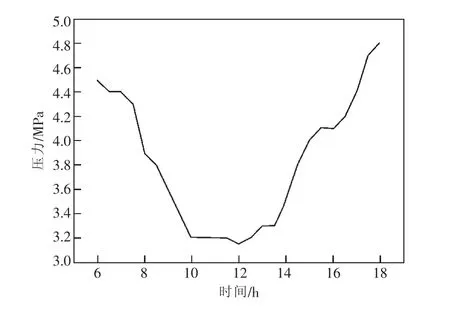

對于方案二,當調壓站入口天然氣壓力為2.8~4.2 MPa時,使天然氣通過增壓撬支路,滿足燃機的要求;當調壓站入口天然氣壓力為4.0~6.3 MPa時,使天然氣通過調壓撬支路,滿足燃機的要求;這種方式可將高能耗的增壓機在部分時段停運,以大幅度節省廠用電,增加發電收益和經濟效益。從天然氣公司取得的天然氣調壓站入口壓力變化的典型日波動曲線如圖1所示。

圖1 天然氣調壓站入口壓力典型日波動

根據圖1計算得出上述兩個方案的技術經濟比較如表1所示(其中,單臺增壓機功耗1 400 kW、電價0.62元/kWh考慮)。

圖2 天然氣調壓站調壓撬-增壓機串聯優化方案示意

表1 兩方案技術經濟性比較

從表1中可以看出,方案二每年可比方案一增加發電收益約303.8萬元,而方案二初投資僅比方案一多約500萬元,因此方案二在大約2年內即可收回增設增壓機帶來的成本增加。因此推薦采用方案二,既設調壓撬、又設增壓機的方案。

1.3 調壓撬設置位置研究

調壓撬與增壓機聯合設置主要有兩種具體方案,包括串聯方案(方案一)及并聯方案(方案二)。

經優化后調壓站的配置情況包含計量單元、分離單元、過濾單元、增壓機單元、調壓撬單元,出調壓站后,經燃機燃料模塊最終進入燃機,兩種方案下調壓站系統簡化示意如圖2—3所示[8-9]。

方案一(串聯方案):調壓撬流程上設置在增壓機撬之前,調壓撬和增壓撬分別設置旁路,旁路上設置電動隔離閥。調壓撬中每臺機設置一條運行支路和一條備用支路,共設二條運行支路、二條備用支路。增壓支路和其旁路的切換采用集控室手動切換方式(即正常運行時只考慮機組運行在一種模式下,增壓支路或旁路),不采用根據來氣壓力自動切換的方式;調壓支路和其旁路采用自動控制切換方式。調壓撬入口母管上設置一個加熱單元,采用蒸汽-天然氣換熱器型式。蒸汽來自輔助蒸汽母管,啟動時輔助蒸汽母管中的蒸汽來自于燃氣鍋爐。

方案二(并聯方案):調壓撬與增壓撬并聯,當調壓站入口天然氣壓力為2.8~4.2 MPa時,通過增壓撬支路,滿足燃機的要求;當調壓站入口天然氣壓力為4.0~6.3 MPa時,通過調壓撬支路,滿足燃機的要求;運行切換壓力設定值考慮為4.0 MPa和4.2 MPa。該調壓撬支路上也設置有用于天然氣來氣壓力較高時,且在冬季氣溫較低時使用的加熱單元。

從技術角度講,兩種方案皆可滿足燃機燃料模塊前天然氣壓力的要求,但其優缺點比較如表2所示。為了簡化管路系統、增加控制和切換的可靠性,以及節約固定投資,推薦選擇采用方案二,即調壓撬與增壓機并聯設置。

2 天然氣泄漏監測的設計創新

2.1 背景

大唐紹興工程在調壓站內設置有天然氣增壓機,增壓機設置有后冷卻器,采用閉式冷卻水進行冷卻。由于后冷卻器的天然氣側壓力高于閉式水側壓力,若冷卻器換熱管發生泄漏,則天然氣將進入整個閉式水系統,危險區域將擴大,直接危險到主廠房設備的安全[10-13]。而目前幾乎所有設有增壓機的聯合循環電廠都沒有對此進行特殊考慮,現有天然氣泄漏檢測技術中,音波檢測法和光纖檢測法等也無法解決天然氣泄漏至水系統中的檢測問題[14-15],存在一定的安全隱患。本文正是在這樣的背景下,研究開發了天然氣收集和泄漏監測裝置,對增壓機后冷卻器換熱管的泄漏形成了連續監測,保證了系統設備的安全。

表2 兩方案技術經濟性比較

2.2 天然氣收集和泄漏監測裝置布置

由于增壓機后冷卻器換熱管發生泄漏后,機組可能處于運行狀態,也可能處于停機狀態,因此,天然氣可能向增壓機后的冷卻水管道流動,也可能向增壓機前的冷卻水管道流動。所以,考慮在增壓機后冷卻器閉式水進、出口管道上各布置一臺天然氣收集和泄漏監測裝置,以保證收集和監測泄漏的天然氣。該系統布置示意見圖4。

2.3 天然氣收集和泄漏監測裝置外形和設計原理

裝置外形示意如圖5所示,其設計原理為:

圖3 天然氣調壓站調壓撬-增壓機并聯優化方案示意

圖4 天然氣收集和泄漏監測裝置布置

(1)閉式水入口進入一個大的裝置容器空間,且在裝置內設置遮流板,充分降低冷卻水流速,能夠有效搜集水中氣體,包括搜集天然氣至頂部空間。

(2)裝置頂部設計有浮球視鏡,正常運行時,因閉式水帶有壓力,而使浮球處于最高點,當氣體在浮球視鏡頂部聚集時,將使浮球下降,此時微啟視鏡頂部閥門,用手持式天然氣探測儀探測集聚空氣是否為天然氣,若被手持式探測儀檢測到,則需立即停機檢查,直至把問題修復。

(3)浮球視鏡與裝置中部之間設計有就地磁翻板液位計,若發現測得液位下降,也需采用第(2)條措施用手持式探測儀進行探測,以確定液位下降原因,若確實由于頂部集聚天然氣所致,則立即停機檢查,直至把問題修復。

(4)一旦監測到天然氣泄漏,則立即在集控室報警,并及時檢查并消除天然氣泄漏點。

該裝置能有效的對增壓機后冷卻器換熱管天然氣泄漏進行監測,有效的避免了危險區域的擴大,保證了全廠的安全,推薦采用該裝置。

3 結語

圖5 天然氣收集和泄漏監測外形和設計

作為國內安裝了首臺F4型單軸機組的發電廠,大唐紹興江濱天然氣熱電聯產工程設計過程中進行了大量的優化工作,本文對天然氣調壓站的優化成果進行了總結研究,主要包括調壓站系統優化設計、天然氣泄漏監測的設計創新,以期降低廠用電,提高全廠經濟效益,增加機組運行的可靠性,對于國內同類型項目具有借鑒和指導意義。