直線遞進式服裝吊掛生產流水線優化設計

閆亦農, 劉立枝, 崔慧榮

(內蒙古工業大學 輕工與紡織學院,呼和浩特 010080)

服裝吊掛生產線是一種柔性生產線,由于其在生產加工過程中傳遞方式靈活,已被越來越多的企業所使用。如何充分利用吊掛系統進行優化生產,解決生產流水線的平衡問題,是服裝生產中的一個關鍵問題[1]。

據查閱資料發現,CHEN J C等[2]提出一種分組遺傳算法(GGA),并將其運用到不同的勞動技能水平的服裝吊掛生產線上。MOK P Y等[3]也提出了基于RFID資源分配系統下服裝制造的優化算法,并實現資源有效利用。此外,LEE C K H等[4]基于智能規劃算法、遺傳算法,提出了單個運行和多個運行遺傳算法,從而對服裝的智能生產進行優化設計。李玉玲[5]和王道良[1]在服裝縫紉吊掛生產線的研究中,分別運用遺傳算法求得服裝吊掛生產線的優化調度及基于遺傳算法模型編寫了可應用于生產實踐的軟件。雖然借助算法對流水線的優化研究已有很多,但是在直線遞進式流水線優化方面研究尚不充分。本文針對A公司的實際生產狀況,將直線遞進式方法與吊掛流水系統相結合,并運用到實際生產中。

1 流水線平衡的評價指標

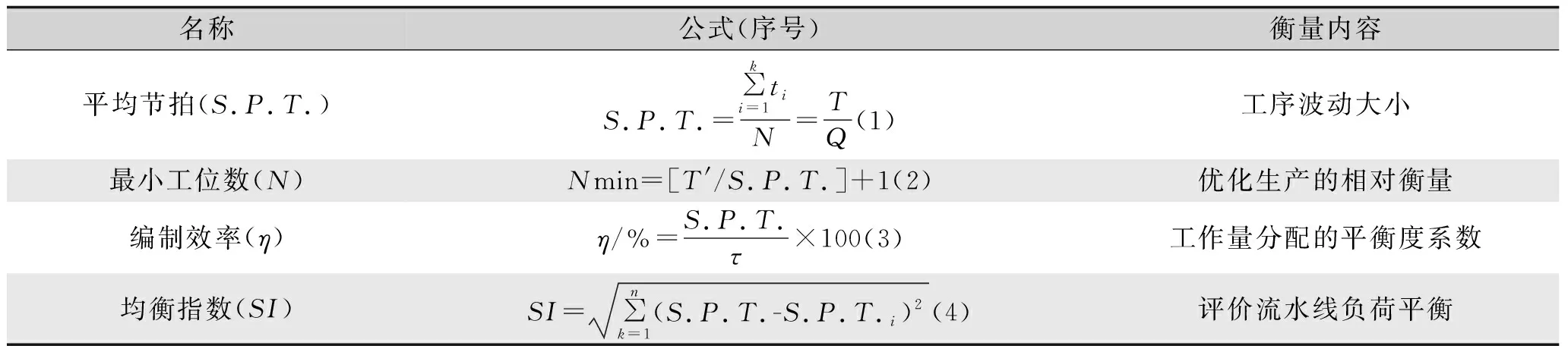

平均流水節拍、工位數、編制效率和均衡指數是流水線平衡的四項重要評價指標[7],是生產工序和人員重組是否達到最優的有效衡量值。同時,流水線平衡評價指標是評價服裝企業生產流水線生產工序是否達到優化[8],人員是否得到最佳配置的重要指標。本文通過對其內容的具體分析,列出了評價指標的公式及衡量內容,如表1所示。

表1 流水線平衡評價指標Tab.1 Evaluation index of production line balance

注:T為一天的作業時間;Q為目標日產量;T’為單件流水作業的總時間;τ為瓶頸節拍。

2 A公司生產作業分析

A公司引進的是大型的ETON服裝吊掛系統,這種服裝吊掛系統不但能大幅提高生產效率,而且它是體現企業生產能力的表征。本文通過調研法、數據分析法等對職業上裝流水線進行研究分析。

2.1 制服上裝作業現狀分析

A公司職業上裝的生產流程,如圖1所示。

根據圖1,A公司目前職業上裝流水線縫制工序編制如表2所示。

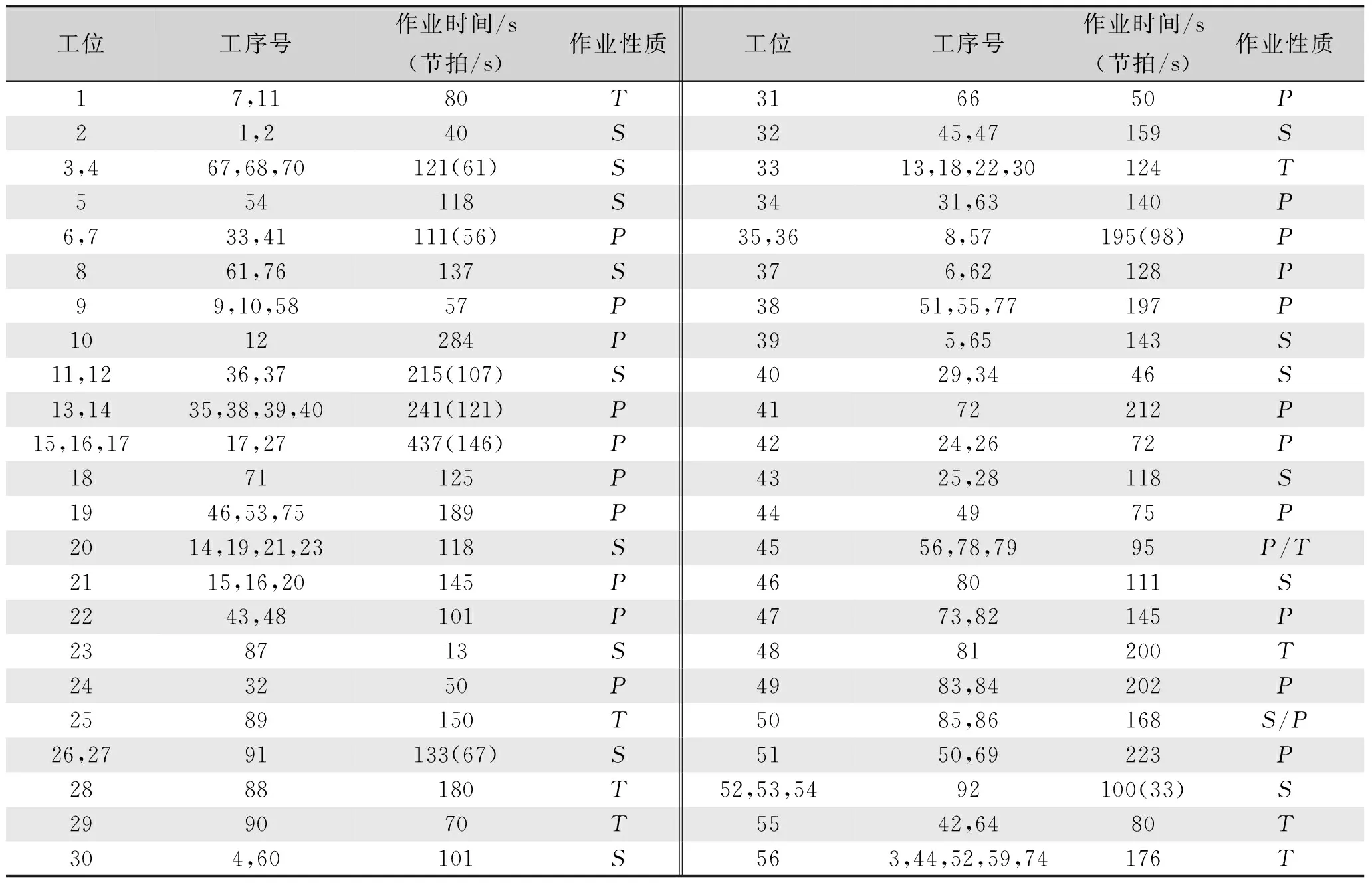

表2 優化前A公司職業上裝流水線縫制工序編制Tab.2 The sewing process of uniform top of company A before optimization

注:S為手工作業;P為平縫作業;T為特殊作業。

2.2 優化前生產流水線的作業評價指標

根據表2數據可以看到,A公司車間的工位數是56位,10號瓶頸工位的用時是284 s,日工作時間為8 h,日產量為220件。根據式(1)(3)(4),結合表2中的數據,計算出優化前A公司職業上裝吊掛流水線的平均節拍S.P.T.為131 s,編制效率η為46%和均衡指數SI為425.7。

2.3 優化前生產流水線的作業結果分析

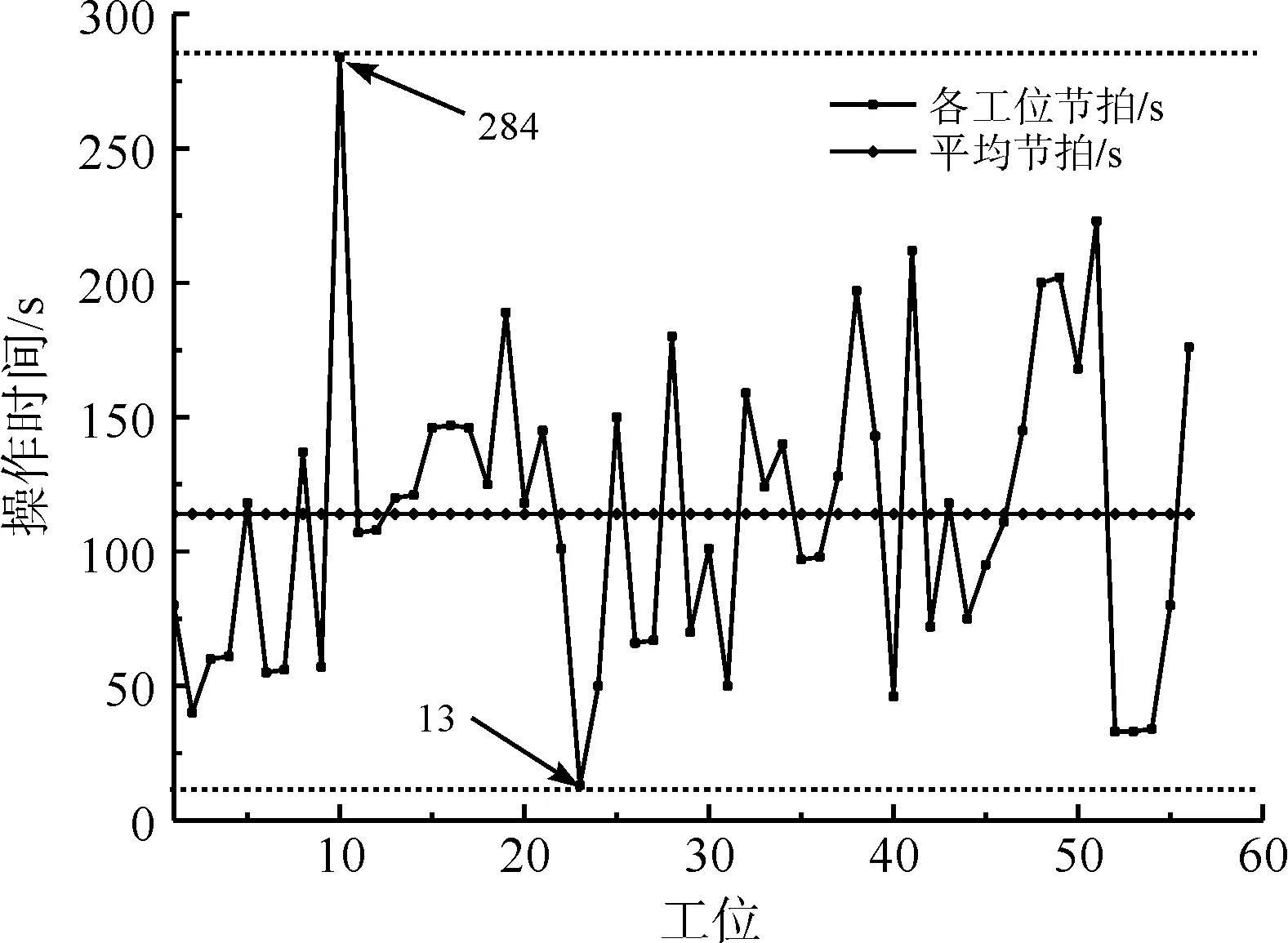

從計算結果可以看出,優化前的編制效率為46%,遠低于85%,嚴重影響企業的生產效率。此外,通過計算分析,優化前的偏差范圍是[124,138],結合表1和圖2可以看出,大多數的作業時間都在節拍偏差范圍之外,與平均節拍數值偏離較大,而且均衡指數高達425.7,嚴重影響生產流水線的平衡。

圖2 優化前的工位節拍Fig.2 Beat of each station before optimization

3 生產線優化

3.1 工序優化編排的原則

本文通過對優化原則及過程的理論研究,在求出最小工位數和平均節拍后,運用直線遞進式優化方法,結合A公司的實際生產狀況,對A公司職業上裝的生產流水線進行優化。在進行優化過程中,有以下四個約束條件:

1)工位中作業工序的時間總和要和整件服裝作業的總時間一致;

2)對生產工序進行優化重組時,每個工位中的工序總時間應在[(2S.P.T-U.P.T),(S.P.T/0.95)]內;

3)一個工位內的作業工序之間、各個工位之間要滿足圖1所示的先后加工順序關系;

4)盡量將作業性質相近的工序交給一個工位的作業員完成。

3.2 最小工位數及有效節拍的確定

最小工位數可以合理地安排相同作業工序,提高生產設備的利用率,理論上最小工位的計算如式(2)所示。已知產品一天的作業時間T是6 396 s,通過式(2)可以求出職業上裝流水線的最小工位數N是50。

根據最小工位數來確定平均節拍,根據式(1)(2)計算可得有效平均節拍128 s。依據上述計算結果可得出每個工作地的作業時間應該控制在[121,135]內。

3.3 工序等級的劃分

A公司的職業上裝一共有92道工序,并按照一定的順序組成,本職業上裝生產線一共包含13條并行路徑,分別是1-2;3-7;8-11;29;30-34;36-39;44-47;52-55;57-58;59-62;64-67;70;74-77。

但是,如果按照這樣的原則對工序依次進行排序,有很大的隨機性,不能很快地對工序進行優化和重組。本文結合實際情況,提出了工序高度的概念,即在遵循以上劃分原則的前提下,給予每條并行工序一個高度順序,在分配工序時,只要各工序符合高度順序即可。但在分配工序時,必須保證同一路徑的工序有先后關系。本文列出6個等級的工序組,如表3所示。

3.4 工序分配

劃分工序等級之后,就要對各個等級的工序進行重新編排和重組,然后編制流水線。

表3 進行優化組合的工序組等級Tab.3 The optimum combination of the process group grade

首先,將同一等級中的工序進行排序,排序時應遵循兩個原則:一是排序必須符合工序先后的加工順序,二是盡量將作業性質相同的工序安排在一起。這樣一方面可以將兩種作業工序進行結合[9];另一方面可以將同一等級中雖然序號是前后關系,但工序性質屬于并列性質的工序在加工順序上可以略作調整。

其次,將工序進行重組,組合起來的工序時間應盡量接近有效平均節拍,且必須控制在節拍界限范圍內。

再次,如果工序不能完整分配一個工作地,就依次取其2/3、1/2、1/3的作業時間分配到工作地。

最后,如果作業工序復雜、節拍太大或太小,又受到前后加工順序的限定,不容易按比例進行分配時,可以將多個工序組合后基本接近有效節拍的倍數,將其分給2~4個工位協作完成,組內分配任務,以便每個工位基本在節拍界限[121,135]內。這種方法一般是在以上3種方法都無效的情況下才使用[10]。

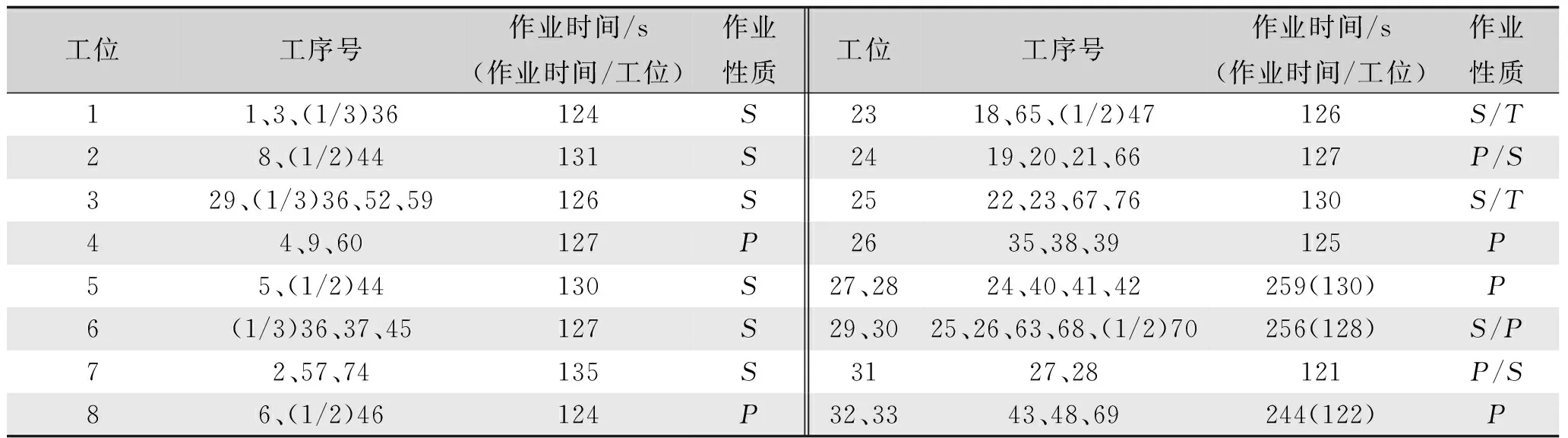

本文按照以上方法依次進行工序分配,重組結果如表4所示。

表4 優化后A公司職業上裝流水線縫制工序時間安排Tab.4 Sewing process schedule for uniform top of company A after optimization

續表4

注:S為手工作業;P為平縫作業;T為特殊作業。

3.5 優化后的平衡指數評價

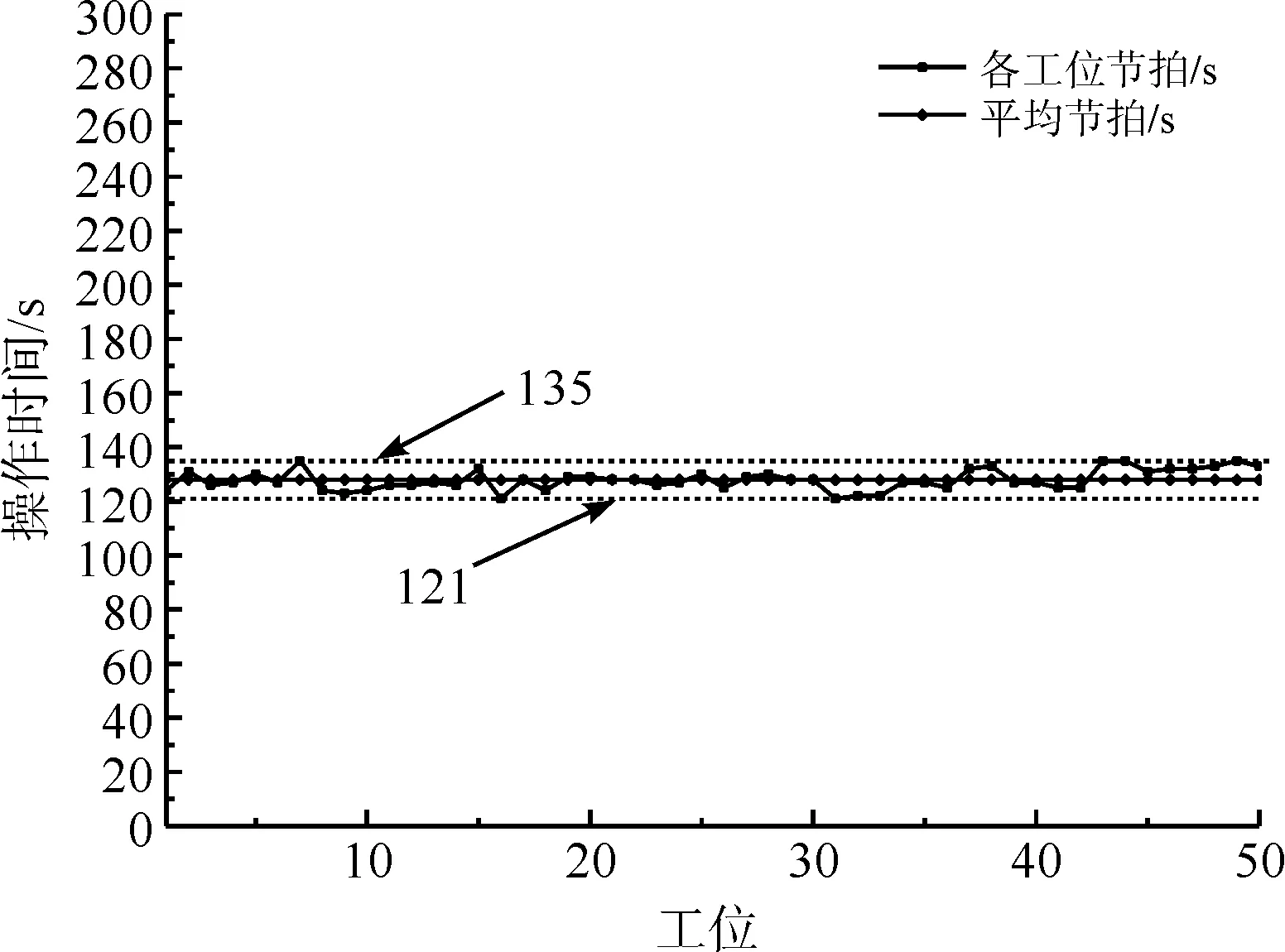

圖3為優化后的工位節拍。

圖3 優化后的工位節拍Fig.3 Optimized station beats after optimization

從圖3可以看出,經過優化后,每個工位的作業時間基本都接近有效平均節拍127.9 s,且都在節拍界限[121,135]內,說明每個工位之間的工序波動趨于平穩。工作地個數為50,大幅節約了生產資本和人力資本。此外,根據式(3)(4),結合表3中的數據,計算出優化后A公司職業上裝吊掛流水線平衡的評價指數編制效率η為94.8%和均衡指數SI為34.34。同時,優化后的流水線編制在實際運用中效果較好,提高了企業的生產效率,符合服裝企業精益化生產要求。

3.6 優化前后流水線平衡性對比

根據以上的計算結果,本文將優化先后的平衡指標做了對比,對A公司職業上裝的生產流水線平衡度進行判斷,優化前的編制效率為46%,優化后為94.8%;優化前均衡指數SI為425.7,而優化后為34.34;工位數N由原來的56變為50。此外,優化后的工位工序時間都在節拍界限內,每個工位之間的工序波動趨于平穩。

4 結 論

本文主要通過對A公司職業上裝的流水線進行分析,并對其優化,主要得出以下結論:

1)經過優化,職業上裝流水線不僅生產工序得到了優化,工位數也得到了優化,由原來的56位減少為50位,節約了生產成本。此外,工位生產節拍都在節拍界限范圍,生產線達到基本平衡。

2)通過優化,編制效率η達到了94.8%,遠超過85%,均衡指數SI降低到34.34,負荷平衡得到很大的改善,有利于企業生產效率的提高。

3)優化方法的總結和運用對其他服裝品種生產流水線的優化也具有一定的啟發和借鑒。