基于載荷等效的相間間隔棒舞動承載測試系統

趙書杰 ,楊曉輝 ,張希希 ,艾文君 ,王 超

(1.國網河南省電力公司電力科學研究院 輸電線路舞動防治技術實驗室,河南 鄭州 450052;2.潤電能源科學技術有限公司,河南 鄭州 450052)

0 引言

舞動是在自然風載荷的激勵下,輸電導線所產生的一種低頻率、大振幅的自激振動[1-2]。作為輸電線路冬季安全運行的主要影響因素之一,舞動在引起線路電氣跳閘的同時,還會造成線路金具受損、塔線結構破壞等難以直接修復的事故。

相間間隔棒作為一種有效的舞動抑制手段,被大規模引入、安裝。相間間隔棒[3-4]是在相間或回路間用絕緣棒進行機械連接制約導線的舞動,其連接處將成為波節,使舞動成為多個半波的模式,從而減小振幅,防止相間短路發生。由于相間間隔棒在導線舞動過程中反復承受相間拉伸、壓縮、扭轉等載荷的作用,經常出現相間間隔棒連接金具疲勞損傷、子間隔棒撕裂等[5-7]情況。

當前針對相間間隔棒舞動條件下的機械承載特性與受力分布問題研究較少,且主要以數值建模分析為主。清華大學王黎明等[8-10]學者通過大撓度理論進行數值建模并分析計算,先后對500 kV、750 kV以及1 000 kV線路用相間間隔棒力學特性及其穩定后屈曲特性進行分析研究,得到不同電壓等級線路上相間間隔棒芯棒直徑的最佳取值,并給出不同應用條件下相間間隔棒的安裝配置方案建議。由于相間間隔棒芯棒為各向異性有機材料,通過測試可以獲取軸向彈性模量,但無法獲取徑向完全變形與受力承載特征參數,因此只能計算獲得舞動狀態下相間間隔棒軸向應力應變分布特征。由于無法準確獲取相間間隔棒各個方向上的受力承載特征參數,一定程度上影響了數值建模,因此,相間間隔棒機械承載特性的諸多問題只能依賴于實際試驗。但現行技術標準[11]關于相間間隔棒機械承載特性的測試,主要有撓度和屈曲測試,這些試驗與現場舞動實際之間尚存在一定差距。

雖然真型舞動試驗線路對相間間隔棒的舞動考核更為真實,但試驗線路舞動具有隨機性和分散性,不能對相間間隔棒的動態承載特性進行及時有效地檢測。針對上述問題,在分析導線舞動特征及相間間隔棒舞動承載受力特點的基礎上,研制開發了相間間隔棒舞動承載模擬測試系統,并通過與實際線路舞動的一致性分析,對測試系統的有效性進行了研究。

1 導線舞動特征及其模型分析

1.1 導線舞動特征

為了較為準確地獲得導線舞動特征,采用單目視覺測量的方法獲取舞動時導線運動軌跡及關鍵參數。單目視覺測量[12]是指僅利用1臺數碼相機或攝像機對導線舞動過程進行拍攝,通過視角中特征點位移的變化來進行測量分析。利用單目視覺分析方法對真型試驗線路5~6號檔舞動事件進行分析,選取線路間隔棒為單目視覺分析的特征點,如圖1所示,由左及右依次是5號桿塔、1~6間隔棒、6號桿塔。

圖1 舞動特征點設置

導線舞動的特征參數主要為舞動幅值、頻率、階次及運動軌跡。

舞動幅值是表征導線舞動能量的特征參數,通過對測量數據進行標定可獲得特征點的實際位移量,表1為導線在各特征點處的最大舞動幅值(豎直方向峰峰值),最大舞動幅值為3.089 m。

考慮到5號和6號塔導線掛點處位移量基本為0,抽取某時刻各特征點豎直方向位移量,以特征點到5號塔水平距離l為橫坐標、特征點豎直方向位移量為縱坐標,得到導線在該時刻的舞動形態曲線如圖2所示。由圖可知,此次舞動階次為2階,波節位于3與4特征點之間,約為整檔線路1/2處,波峰或波谷約在整檔線路1/4和3/4處。

基于特征點2的導線舞動數據,進行水平方向和豎直方向分解,可繪制特征點2在舞動時的二維運動斷面圖,如圖3所示。

表1 舞動幅值(豎直方向峰峰值)

圖2 導線某時刻的舞動形態曲線

對特征點2的豎直時程曲線進行分析,導線舞動頻率為0.394 Hz。

通過上述分析,得到該次舞動事件導線運動軌跡及關鍵參數為:最大舞動幅值為3.089 m;舞動階次為 2階;舞動頻率為 0.394 Hz;導線舞動軌跡為長軸方向偏離豎直方向一定度數的“類橢圓”。

圖3 特征點2的二維運動斷面

1.2 導線單點舞動模型

相間間隔棒安裝在兩相導線上,其兩端固定在導線的間隔棒上,由于間隔棒受圍繞其周圍的分裂導線束縛,間隔棒的運動形態與導線舞動形態基本一致。基于上述線路舞動特征觀測,導線舞動形態為長軸方向偏離豎直方向一定度數的類橢圓。在某時刻t,導線上任一點的運動方程可簡化為

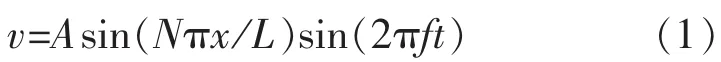

豎向位移:

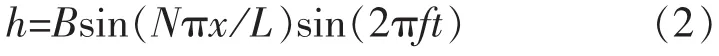

水平位移:

近年來,隨著社會經濟的發展,行業主管部門及建設單位對水利工程施工質量提出了更高的要求,在水工隧洞襯砌施工中,大多采用鋼模臺車澆筑,由于施工里程長,質量影響因素多,在混凝土澆筑完成后,通常會出現一些常見的質量通病。現對常見的質量通病提出修補處理方案。

扭轉角度:

式中:A為豎向舞動最大幅值,m;B為水平舞動最大幅值,m;N為舞動階次;L為線路檔距,m;x為該點到檔距內首端的距離,m;f為舞動頻率,Hz;θm為最大扭轉角度,rad。

1.3 舞動條件下相間間隔棒的動態承載特性

線路中相間間隔棒的安裝布置形式,是根據線路可能出現的舞動形態,將相間間隔棒安裝在線路舞動的波峰或波谷位置[13-14]以實現最大程度地抑制舞動。在線路舞動過程中,分裂導線間隔棒與用于防舞動的相間間隔棒受力過程比較復雜。相間間隔棒舞動過程中所受到的動態載荷來源于兩端間隔棒[15],間隔棒在伴隨導線整體運動時作類橢圓形軌跡擺動,相間間隔棒在線路舞動過程中的動態載荷包括:相間間隔棒兩端間隔棒相對位移發生周期性改變,對相間間隔棒產生周期性的拉壓載荷,頻繁地使相間間隔棒發生拉伸和彎曲變形;間隔棒隨導線整體扭轉運動,對相間間隔棒產生軸向扭轉力和間隔棒扭轉運動切向方向上的彎折力。

2 相間間隔棒舞動承載模擬測試系統研制

相間間隔棒舞動承載模擬測試系統通過模擬輸電線路舞動過程中兩相導線的二維軌跡和相對位移變化,對輸電線路用相間間隔棒在舞動過程中的動態承載特性進行測試。

2.1 系統設計

載荷等效,即測試系統測試過程中作用在待測相間間隔棒端部的載荷與實際線路舞動工況下作用在相間間隔棒端部的載荷等效。根據導線布置形式和設備機械承載要求,提出框架水平擺臂結構如圖4所示。

圖4 框架水平擺臂結構

框架水平擺臂結構通過2套水平對稱的旋轉擺臂機構擺動,模擬兩相導線舞動過程中相對位移的變化。該框架水平擺臂結構雖然能夠在一定程度上對相間間隔棒施加動態機械載荷,但存在以下不足:

1)不能模擬導線呈垂直或三角形布置方式下的擺動;

3)擺臂高度偏高,在安裝試驗樣品和摘取時有一定難度,對試驗操作帶來不便。

為了能夠同時模擬兩相導線呈三角形布置方式的擺動,解決框架水平擺臂結構重心偏高、安全系數低、安裝樣品不便等問題,提出將其中一端的機械臂降低安裝在底座上,另一端機械臂仍固定在機架上的“底座擺臂+機架擺臂”結構,如圖5所示。框架擺臂機構安裝在框架上,通過電機控制,可沿機架上下移動,設置有低位和高位2個固定位:框架機械臂處于低位時配合底座擺臂模擬水平布置方式下的導線擺動,處于高位時模擬V型布置方式下的導線擺動;底座擺臂機構安裝在底座上,使整體結構重心下移,提高了結構的穩定性。同時,底座安裝在導軌上,通過電機控制,可沿導軌做靠近或遠離機架移動,調節底座擺臂機構和框架擺臂機構之間的距離,來滿足不同長度的相間間隔棒試樣試驗。

圖5 “底座擺臂+機架擺臂”結構

2.2 系統構成

在系統設計方案確定后,設計系統中各個零部件的機械圖紙,并進行加工、組裝,對電氣控制和軟件系統安裝調試,研發出相間間隔棒舞動承載模擬測試系統,系統構成如圖6所示。

相間間隔棒舞動承載模擬測試系統包括框架擺臂系統和底座擺臂系統,通過框架擺臂系統和底座擺臂系統的配合實現相間間隔棒舞動承載特性的模擬測試。框架擺臂系統包括機架、框架支架和框架擺臂;底座擺臂系統包括底座、底座支架和底座擺臂。框架擺臂(或底座擺臂)模擬相間間隔棒舞動時其一端間隔棒的運動;擺臂前端同軸設置有框架擺臂轉軸,以模擬導線舞動時子間隔棒的軸向扭轉,并通過扭矩力矩傳感器實時采集測試過程中的扭轉力矩;框架擺臂轉軸的前端與連接金具之間設置有法蘭式雙向測力傳感器,能夠實時采集待測樣品在測試過程中所受到的力。

結合輸電導線舞動特征和相間間隔棒舞動承載試驗機的運動特征,采用 “兩端機械臂同時相向運動,或同時背向運動”的運動形式。

圖6 相間間隔棒舞動承載模擬測試系統構成

3 一致性分析

將高清攝像機固定在底座導軌的一側,調整位置使鏡頭視野能夠覆蓋兩端機械臂,對兩端機械臂的運動軌跡和相間間隔棒的運動姿態進行全程錄像。在疲勞損傷特性測試試驗條件下,相間間隔棒試樣的運動軌跡如圖7所示。試樣芯棒選取直徑為24 mm,結構高度為5.19 m的剛性一體式棒形懸式相間間隔棒。首先,兩端機械臂處于“平行機架、推拉正中間、扭轉至水平(清0)”的初始位置,如圖 7(a)所示,相間間隔棒處于輕微拉伸狀態,即機架端機械臂主要承受的是試樣的重量;動作開始后,兩端機械臂相向壓縮運動,對相間間隔棒試樣施加壓力,使試樣彎曲,如圖7(b)所示;待試樣彎曲到一定程度(取相間間隔棒的最小壓縮距離),兩端開始背向動作,如圖7(c)所示;背向動作過程中,兩端機械臂做背向拉伸運動,對試樣施加拉力,使試樣拉伸,如圖7(d)所示;之后一直重復上述運動。

在沒有相間間隔棒束縛的情況下,機械臂在液壓系統的作用下進行擺動和推拉運動,機械臂端部的運動軌跡近似為一段橢圓圓弧,如圖8所示,記弧長為L1,模擬出兩相導線舞動時的橢圓運動形式。

圖7 舞動試驗機雙端動作過程

圖8 舞動試驗機單端運動軌跡

在疲勞損傷特性測試模式下,兩側機械臂同步調相向動作時,相間間隔棒在拉伸、壓縮運動中承受機械臂的拉壓力,設置在底座擺臂的法蘭式拉壓雙向傳感器實時監測相間間隔棒受力,并輸出受力曲線,如圖9所示(拉力為正,壓力為負)。由于相間間隔棒芯棒存在抗拉強度高而抗壓強度低的特性[12],相間間隔棒在試驗機測試過程中可以壓縮到其長度的46%,但不能被拉伸1%,這使得機械臂在有相間間隔棒的束縛下擺動角度減小,減小角度如圖8中φ角所示。φ角代表相間間隔棒在兩端機械臂動作的束縛效果,表現為:φ角越大,相間間隔棒的束縛效果越好,但作用到相間間隔棒兩端金具的載荷隨著增大。

圖9 法蘭式拉壓傳感器輸出的拉力變化曲線

該相間間隔棒舞動承載特性模擬測試系統可以很好地模擬相間間隔棒在舞動過程中承受的動態載荷。但鑒于法蘭式雙向測力傳感器為沿法蘭軸向的單方向測力,仍需指出:在拉伸運動過程中,由于相間間隔棒的約束作用,機械臂無法實現設定的拉伸擺動角度,但傳感器能夠較為準確地測量相間間隔棒所受的拉力;在壓縮運動過程中,隨著傳感器的軸向與相間間隔棒的軸向夾角逐漸增大,相間間隔棒彎曲越嚴重,其實際所受軸向壓力與傳感器測量值偏差越大,如圖10所示。

圖10 拉力傳感器在相間間隔棒不同彎曲程度下的測量情況

4 結語

為實現相間間隔棒舞動條件下機械承載特性的量化評估,在對舞動條件下導線運動軌跡及相間間隔棒舞動受力特征深入分析的基礎上,利用垂直雙臂聯動和雙端協調控制技術,研制開發了基于載荷等效的相間間隔棒舞動承載模擬測試系統。該系統動作形式與實際導線舞動形態較為一致,能夠模擬導線舞動時相間間隔棒所受的拉伸、壓縮、扭轉等載荷形式,實現水平、垂直、三角布置形式下相間間隔棒舞動承載特性測量。系統作為相間間隔棒舞動承載模擬測試技術研究的嘗試,系統結構及測試方法具有一定的借鑒意義。由于壓縮運動中相間間隔棒實際所受軸向壓力與傳感器測量值存在偏差,系統還需后期進一步改進。