QFSN-600型氫冷發電機密封油系統存在問題分析及優化

趙國欽,鄭桂波

(廣東粵電靖海發電有限公司,廣東 揭陽 515223)

0 引言

QFSN-600型氫冷發電機密封油系統的主要功能是對發電機膛內氫氣進行有效密封,防止發電機氫氣外漏和發電機進油,包括供油系統、回油系統、氣壓平衡系統、真空系統等多個子系統。密封油系統的工作可靠性與發電機密封瓦、密封油系統進回油系統的平衡能力密切相關。

1 密封油系統概述

密封油系統主要包括供油系統、回油系統、真空系統、氣壓平衡系統等,見圖1。

供油系統為整個密封油系統提供動力油源,主要包括密封油泵、油氫差壓裝置等。密封油油源可以由汽輪機潤滑油系統提供,或由自有封閉式供油系統提供。

回油系統由密封瓦回油腔室、回油擴大槽、浮子油箱、空氣抽出槽等組成。密封瓦回油腔室、回油擴大槽、浮子油箱內液位面以上的氣壓均為發電機膛內氫氣壓力,三者之間存在高度差,回油依靠重力自流。空氣抽出槽內液位面以上為微負壓空氣,浮子油箱至空氣抽出槽的回油依靠壓差回油。

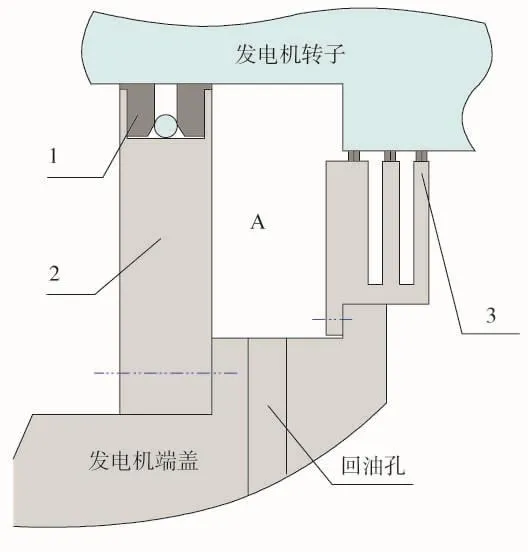

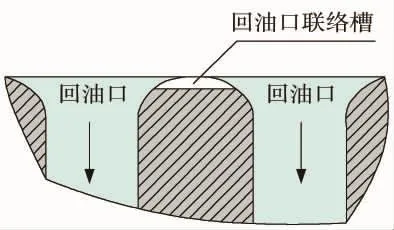

發電機密封瓦工作后的密封油進入密封瓦回油腔室A內,并經腔室底部的6個回油孔通過與之相連的回油總管進入回油擴大槽的汽端和勵端,見圖2。回油腔室A的容積越大、回油孔孔徑越大,其腔室內的油液液位面越低,回油越順暢。

圖2 密封瓦回油腔體結構

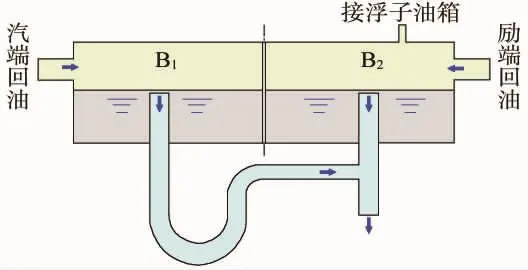

回油擴大槽被中間隔板分隔為汽端和勵端回油腔室B1和B2,兩者通過底部的U型油封管路聯絡,U型管路起到連通和隔離作用,見圖3。

圖3 密封油回油擴大槽結構

真空系統由真空油箱、真空油泵、再循環泵等組成。主要將進入密封瓦的潤滑油進行消泡、除水,提高密封油的品質。

氣壓平衡系統由氫油壓差裝置、回油擴大槽、浮子油箱燈相連的氣壓平衡管路組成,使三者保持均衡壓力,保證氫油壓差調節閥的正常工作和回油系統的正常重力自流回油。

2 密封油系統存在的主要問題分析

2.1 密封瓦進油壓力

發電機密封瓦進油壓力不穩定的主要表征為:當密封瓦的進油壓力出現高、低波動或氫油壓差較大幅度的高、低波動時,發電機進油量出現較大波動,回油量突增時導致的發電機進油問題。

密封瓦進油的穩定性取決于密封油泵和氫油壓差調節閥的可靠性。由于密封油泵的性能相對穩定且存在備用泵,其動力源相對穩定。密封瓦進油的穩定性主要取決于氫油壓差調節閥的調節性能和抗干擾能力。

2.2 密封油回油系統

回油系統的不順暢主要分為結構設計問題引起的回油不順暢及出現干擾或異常時的回油不順暢。

2.2.1 結構設計問題引起回油不暢

密封瓦座設計問題。QFSN-600型氫冷發電機密封瓦座底部的回油孔采用多個直孔回油并匯流至回油母管,該種回油孔結構在密封瓦回油量增加時,回油孔部位容易出現“氣堵”現象。即由于密封油回油量突增時出現所有回油孔被封閉后,在回油孔邊緣部位形成明顯的氣—液—固分界線,回油孔上部的油無法通過回油孔向下流動,而導致密封瓦座內回油量富集,腔室內的液位面升高直至出現發電機進油問題。

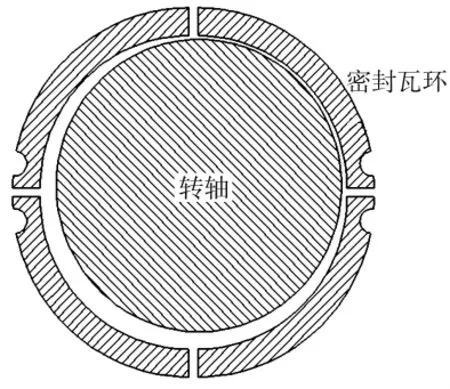

密封瓦結構問題。單流環4瓦塊結構的密封瓦在發電機轉軸出現不穩定跳動時,由于密封瓦塊與轉軸間油膜壓力的存在,轉軸跳動方向的密封瓦環會隨著發生位移。此時轉軸反方向的密封瓦塊由于受到緊固彈簧的作用會跟隨轉軸跳動方向移動。密封瓦塊的側面在彈簧壓緊作用下緊貼在密封瓦殼上,與密封瓦殼之間有較大的摩擦力,該密封瓦環的位移會發生滯后作用或出現瞬時的卡澀;此時該半周密封瓦塊與轉軸就會存在突然增加的半徑間隙,該部位的密封油泄漏量急劇增加,見圖4。當密封瓦塊恢復至正常位置時,密封瓦的泄漏量才能恢復正常狀態[1]。

圖4 轉軸跳動時密封瓦環的單邊間隙分布

汽端和勵端回油系統混合問題。QFSN-600型發電機汽端和勵端回油擴大槽共用1個浮子油箱;回油擴大槽分為汽端和勵端兩部分且在底部的聯絡管道上設置U型管(見圖3),主要是為了避免回油擴大槽因兩端氫氣連通而出現的油霧向較低壓力一端移動。由于兩者共用1個浮子油箱,在回油擴大槽出現某側液面的氣體壓力較高時,會迫使另一側液位面上升,當液位面淹沒回油母管管口時,會出現該端密封油氫側回油不暢的問題,發電機出現持續性少量進油。

密封瓦座回油腔室容積較小。發電機設計時為減少轉子的長度,往往將密封瓦回油腔室的軸向距離設計的比較小,整個回油腔室的容積設計也相對較小。密封瓦工作時產生的油煙和油霧會彌漫在狹小的空間內,不能快速地凝結和凝聚,腔室內的濃度會升高;部分油煙和油霧會通過密封瓦的內擋油環向發電機定子內部擴散,并通過發電機轉子端部風扇的“空吸”作用進入發電機內部凝結,產生的油污集聚在發電機通風風道的表面。

2.2.2 出現干擾或異常時的回油不暢

密封油系統出現的干擾或異常主要發生在供油壓力不穩定、浮子油箱浮球閥卡澀、發電機兩端氣壓差較大等問題。

供油壓力不穩定。密封油供油系統出現供油壓力不穩定主要是由氫油壓差調節閥工作異常引起。氫油壓差調節閥主要的異常現象有閥門后壓力波動頻繁、閥后壓力無法控制等,發生該類問題的主要原因是調節閥受干擾時頻繁動作或調節閥卡澀、調節性能較差等。

浮子油箱浮球閥卡澀或浮球破損。柱塞結構調節閥在工作時,由于動靜之間的接觸面積較大,很容易出現動靜碰磨、卡澀或異物進入動靜間隙內出現卡澀;而空心浮球破損后密封油會進入空心球內導致浮球不能正常浮動。

浮球閥卡澀時出現以下兩種情況:浮子油箱至空氣抽出槽流量小于浮子油箱進油量,浮子油箱內液位快速上升→回油擴大槽內液位上升→密封瓦回油腔室內液位升高→發電機進油;浮子油箱至空氣抽出槽流量大于浮子油箱進油量,浮子油箱內液位快速降低→浮子油箱內氫氣泄漏至空氣抽出槽→發電機漏氫。由于浮子油箱內浮球閥通徑較大(一般為50 mm),出現發電機漏氫時膛內壓力會快速降低。

浮球閥浮球破損時,密封油進入浮球內,浮球懸浮高度降低→閥門開度減小→浮子油箱內回油量小于進油量→浮子油箱內油位持續升高→浮子油箱滿油→發電機進油。

3 密封油系統的優化措施

3.1 供油系統優化

3.1.1 氫油壓差調節閥引壓管道加裝節流孔

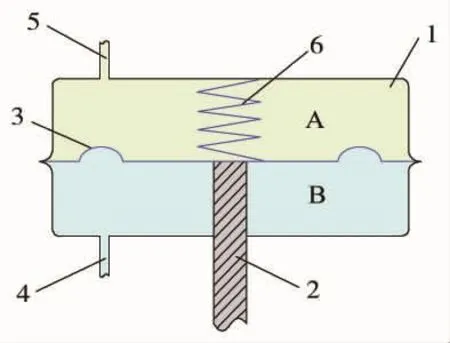

氫油壓差調節閥為自力式調節閥,調節閥的執行機構動力源分別取自調節閥出口母管(油側壓力)和回油擴大槽底部(氫側壓力),A與B兩個腔室充滿密封油。當調節閥執行機構動力源出現波動或取壓點壓力變化時,調節閥對應腔室的容積會快速發生變化,容積的變化迫使彈性橡膠隔膜向壓力較低一側變形移動,帶動閥桿向壓力較低一側移動,調節閥的閥位發生變化。該種狀態的變化會持續至執行機構的取壓點兩側出現新的平衡狀態,見圖5[2]。

圖5 氫油壓差調節閥執行機構

為減弱壓力跳動或干擾對調節閥閥位的影響,在調節閥引壓管道上加裝節流孔,能夠起到很好的油壓振蕩阻尼作用,引壓管道的壓力出現波動或瞬時跳動時,調節閥后的壓力能夠比較容易調整到一個平衡狀態,確保供油壓力的穩定[2]。

3.1.2 選擇整圈固定的密封瓦環

為避免單流環4瓦塊密封瓦工作時出現的徑向間隙不穩定問題,可選擇整圈固定的密封瓦環,該類型密封瓦環在結合面緊固后屬于整圈一體化結構。在密封瓦自身結構參數如氫油壓差、密封瓦長度、內徑、運行偏心率等確定后,其實際泄漏量與密封瓦半徑間隙成正比關系[3]。

式中:d為轉軸直徑,m;l為單個密封瓦的長度,m;δp為氫油壓差,Pa;h為密封瓦與轉軸的半徑間隙,m;ε為相對偏心率;η為油的動力粘度,Pa·s。

當轉軸跳動出現跳動時,4瓦塊結構的密封瓦局部半徑間隙h增大或卡澀后不能回位出現的h增大,密封瓦泄漏量Q會急劇增加。而采用整圈固定結構的密封瓦環,在轉軸跳動時,密封瓦的半徑間隙在任何工況下均不發生變化,其回油量就能維持穩定[4]。

3.2 回油系統的優化

3.2.1 密封瓦回油腔室優化

增加密封瓦氫側回油腔室有效容積。在密封瓦出現回油量瞬時增加時,較大的回油腔室可以容納較多的回油量,減少腔室內液位面升高而出現發電機進油的概率。

增大密封瓦回油腔室底部回油孔或將回油孔處理成不易出現“氣堵”現象的結構形式,如帶有坡口結構且圓弧過渡避免有棱角存在,以增加回油孔延伸面積及使回油孔上方不能形成穩定的氣—液—固分界線,見圖6。回油腔室底部回油孔的總面積應不小于回油母管截面積,且整個回流階段不出現有局部節流的現象[1]。

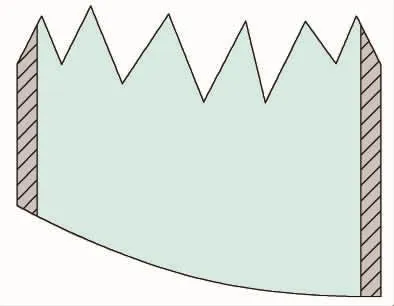

圖6 回油腔體回油口處理結構

回油擴大槽內回油管口設置為高低不規則形狀。在氫側回油量突增時,會導致回油擴大槽內的液位快速上升,甚至出現快速淹沒回油管口的情況,見圖3中高位回油管口。由于回油擴大槽與浮子油箱內氣壓相同,在液體表面張力的作用下,高位回油管管口位置會出現“氣堵”現象,使回油擴大槽內密封油不能順利向浮子油箱內流動,甚至其液位持續出現上升而淹沒回油母管管口,使整個回油系統出現擁堵[5]。

為避免回油擴大槽內高位回油管管口出現的“氣堵”問題,將高位回油管管口設置成高低不規則形狀,見圖7。在回油擴大槽內液位升高時,使密封油分段從高位回油管管口向下流動,避免突然封閉回油管口而發生“氣堵”的情況[1]。

圖7 回油擴大槽高位回油管管口結構

發電機汽端和勵端回油擴大槽各設置1個浮子油箱(雙浮子油箱),即汽端和勵端形成獨立的回油系統。

由于汽端和勵端回油共用1個回油浮子油箱,且兩端回油擴大槽底部U型管道相連。當汽端和勵端氣壓出現不均衡時,氣壓較低的回油擴大槽內液位會升高;當其差值產生的油柱高度大于高位回油管口與回油母管之間的高度差時,氣壓較低的回油擴大槽內液位會淹沒回油母管管口,使該端回油出現不順暢,甚至出現持續性的發電機進油[6]。

為避免發電機汽端和勵端氣壓偏差對回油系統的影響,將汽端和勵端回油擴大槽各對應1個浮子油箱,隔離回油擴大槽底部聯絡管道,汽端和勵端的回油不會出現相互影響。

浮子油箱內浮球閥設置為旋擺結構實心填充浮球閥。為提高浮球閥的可靠性,選型時需要注意以下兩種情況:選擇動靜配合部位面積較小或轉軸帶有滾動軸承的型式,如旋擺結構浮球閥、旋轉球閥結構浮球閥等;浮球閥的浮球選擇球體內部填充泡沫的實心浮球,在浮球出現破損時能夠保證其足夠的浮力。

4 結語

QFSN-600型發電機密封油系統容易出現發電機進油和發電機漏氫問題,通過采取氫油壓差調節閥引壓管道上加裝節流孔、發電機 密封瓦采用固定環結構、增加密封瓦回油腔體有效容積、回油系統各管口設置成不規則形狀避免出現“氣堵”、設置汽端和勵端獨立回油系統,以及浮子油箱浮球閥選用旋轉結構調節、泡沫填充實心浮球形式等優化措施,可以有效提高發電機密封油系統工作可靠性。