溫度與壓力對石油焦氣化制備甲醇合成氣的影響

閻富生,梁容真,田 偉

(東北大學,遼寧 沈陽110819)

甲醇作為基本有機原料之一,常用于制造硫酸二甲酯、甲酸甲酯和甲胺等多種有機產品,也是醫藥(合霉素、磺胺類等)、農藥(殺螨劑、殺蟲劑)的主要原料,同時還是合成對甲基丙烯酸甲酯、丙烯酸甲酯和苯二甲酸二甲酯的原料之一。甲醇不僅是重要的化工原料,還是具有優良性能的車用燃料和能源。異丁烯與甲醇反應得到甲基叔丁基醚,它是高辛烷值無鉛汽油的添加劑,也可當作溶劑使用。除此之外,還可制丙烯和烯烴,以解決能源短缺問題。工業生產合成甲醇,一般是利用托費合成將一氧化碳與氫氣在一定條件下進行反應生成的。一氧化碳與氫氣的來源主要采用煤、天熱氣等燃料在高溫下與水氣化制得,而這種方式在不可再生能源日益枯竭的今天不再適用。

石油焦是石油焦化裂解之后提煉的副產品,具有含碳量高、熱值高、灰分少和揮發分低等特點[1]。近年來石油焦產量逐年增加,而我國使用石油焦的方式大部分為燃燒,不但造成能源浪費,而且排放NOX等氣體還會對環境造成污染。國內外對石油焦氣化制取甲醇合成氣的研究較少,而將石油焦進行氣化制取甲醇合成氣不僅解決了石油焦的利用問題,同時滿足了工業對甲醇的需求。

由于Aspen plus軟件是大型化工流程軟件,且在石油焦氣化方面得到了廣泛的利用,因此本研究基于Aspen plus軟件在石油焦水蒸氣化基礎上[2],建立石油焦流化床氧氣水蒸氣復合氣化模型。根據文獻中關于石油焦的流化床氣化爐的實驗數據與模擬結果進行對比,通過比較發現模型能較準確地模擬實際情況。研究溫度與壓力對石油焦氣化制備甲醇合成氣的影響,為工業應用提供理論參考。

1 建立氣化模型

1.1 氣化機理

石油焦進入流化床氣化爐先被裂解為焦炭、灰分、揮發分、水分等物質,之后氣化劑中的氧氣與焦炭發生反應生成CO、CO2等物質并放出大量的熱,同時氣化劑中的水蒸氣與碳、CO、CO2進行一系列反應生成CO、CO2、CH4、H2等氣體,還原反應所需的熱量由石油焦燃燒放出的熱量與外界熱源聯合供給。石油焦在氣化爐內發生的主要反應如式(1)至式(10)所示[3]。

1.2 氣化模型

基于Aspen plus化工流程模擬軟件建立石油焦-氧氣水蒸氣氣化模型,如圖1所示。該模型包括了三個模塊單元,七個物料流股,兩個熱流流股。所使用的反應器模塊為裂解與氣化模塊,其中裂解模塊使用產率反應器,作用是將石油焦分解為C、H、O、N、S單質以及水分與灰分,并將裂解熱導入吉布斯反應器。氣化模塊為吉布斯反應器,其作用是將裂解組分與氣化劑進行化學反應。熱量損失按照石油焦熱值的2%計算[4]。

進行石油焦氣化模擬時,需要做以下假設[5-7]:

①模擬在穩定狀態下進行,所有參數不會隨時間發生改變;

②石油焦進入氣化爐之前進行粉碎處理,粒徑極小,不需要考慮內外擴散的影響,且顆粒內溫度分布運行,無溫度梯度;

③在模型內,石油焦除C外,其他氣化產物全部以氣態形式存在,C元素以固態形式存在;

④氣化爐內無壓力梯度;

⑤石油焦中灰分為惰性物體不參加反應;

⑥假設氣相物質在瞬間和固相物質混合均勻,也就是說所有的氣相反應速度都很快,氣相和固相的混合是均勻的,瞬間完成并且達到平衡;

⑦氣化介質與石油焦在氣化爐內瞬間混合完畢。

2 模型驗證

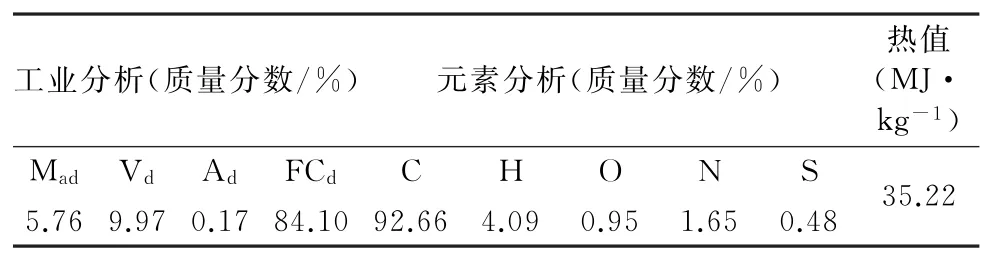

利用文獻[8]中的實驗數據對石油焦氣化進行驗證,石油焦工業分析、元素分析如表1所示。利用Aspen plus中靈敏度分析模塊進行模擬,模擬結果與文獻實驗值比較如表2所示。從表2可以看出模擬值中的一氧化碳大于實驗值,而二氧化碳與氫氣小于實驗值,但誤差均小于10%,說明實驗值與模擬值有一定的吻合度,因此可以認為模型能較準確地進行仿真模擬。

表1 石油焦工業分析與元素分析Table 2 Industrial and elemental analysis of petroleum coke

表2 模擬值與試驗值的對比情況Table 3 Comparison of simulation and experimental value

3 影響因素分析

3.1 溫度的影響

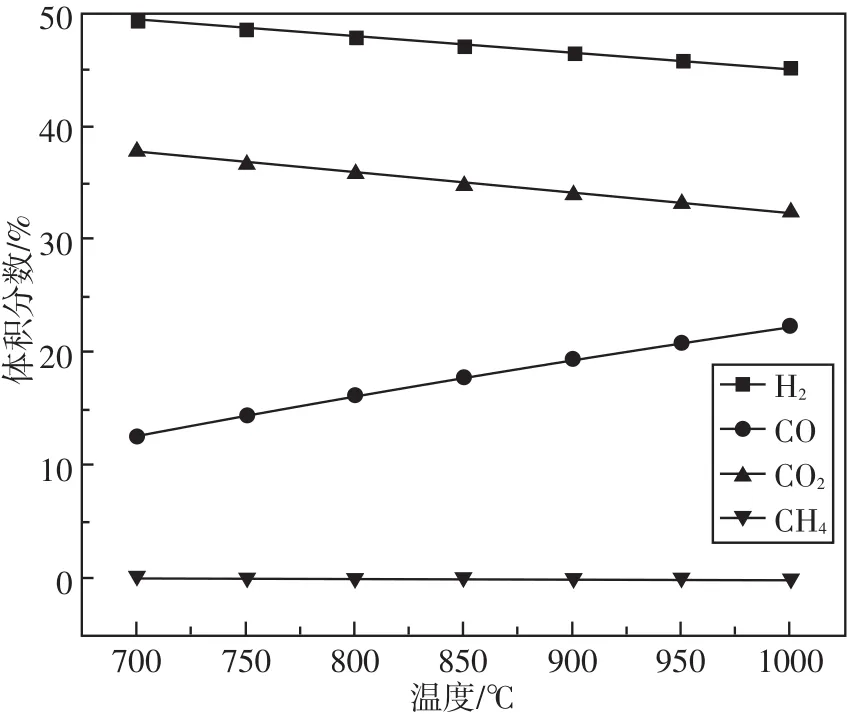

當氧氣當量比為0.45,水蒸氣與石油焦質量比為3.5時,最適宜生成甲醇合成氣。在此工況下研究溫度對合成氣體積分數的影響,結果如圖2所示。從圖2可以看出,隨著溫度升高,H2和CO2體積分數逐漸下降,CO體積分數逐漸上升,CH4的體積分數幾乎不發生變化。這是因為溫度升高,化學反應向吸熱方向進行,化學反應(6)向正向反應移動,導致CO體積分數上升,CO2體積分數下降;同時化學反應(10)吸熱化學平衡逆向移動,導致H2體積分數下降,同時CO體積分數上升。

圖2 溫度對石油焦氣化產氣影響Fig.2 Effect of temperature on gasification of petroleum coke gasification

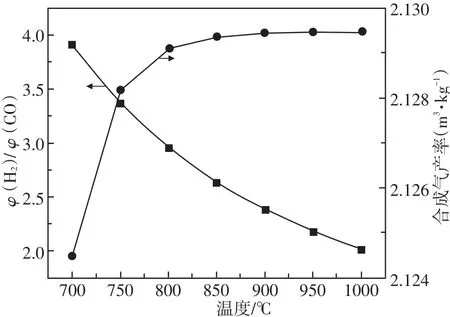

圖3為溫度對合成氣產率與φ(H2)/φ(CO)的影響,從圖3可以看出,隨著溫度升高,合成氣產率逐漸升高,同時φ(H2)/φ(CO)逐漸變小,當溫度達到900℃時,合成氣產率變化幅度變小,幾乎不再發生變化,此時的合成氣產率為2.129 m3/kg。當溫度達到1000℃時,φ(H2)/φ(CO)等于2,此時適合制備甲醇合成氣。

圖3 溫度對合成氣產率與φ(H2)/φ(CO)的影響Fig.3 Effect of temperature on syngas yield and H2 to CO

3.2 壓力的影響

在溫度為1000℃,石油焦質量流量為1 kg/h,氧氣當量比(ER)為0.45,水蒸氣與石油焦質量比為3.5時。研究壓力對合成氣體積分數的影響,結果如圖4所示。從圖4可以看出,隨著壓力升高,各氣體體積分數幾乎不發生任何變化。這是各化學反應已經達到了反應的極限,增大壓力也不會使化學平衡發送變化。圖5為壓力對合成氣產率與φ(H2)/φ(CO)的影響,從圖5可以看出,隨著壓力升高,合成氣產率逐漸降低,同時φ(H2)/φ(CO)幾乎不發生變化,在壓力為0.1M Pa時,合成氣產率為2.129 m3/kg,φ(H2)/φ(CO)為2。增大壓力對合成氣的產生是不利的。

圖4 壓力對石油焦氣化產氣影響Fig.4 Effect of pressure on gasification of petroleum coke gasification

圖5 溫度對合成氣產率與φ(H 2)/φ(CO)的影響Fig.5 Effect of pressure on syngas yield and H2 to CO

3.3 溫度與壓力的影響

圖6為不同壓力下溫度對合成氣產率與φ(H2)/φ(CO)的影響,其中氧氣當量比為0.45。從圖6可以看出,隨著溫度上升,不同壓力工況下的合成氣φ(H2)/φ(CO)比值逐漸下降,當溫度為1000℃時,不同壓力工況下的合成氣φ(H2)/φ(CO)幾乎都為2。可見,低溫可減少水蒸氣攝入量制備甲醇合成氣。但是石油焦孔隙結構密實,溫度使氣化速度極慢,因此可適當提高反應溫度。隨著溫度上升,合成氣產率逐漸上升,而當壓力等于0.1 MPa時,合成氣產率幾乎不發生變化,且低壓下,合成氣產率保持最大。由此可認為低壓有利于制備甲醇合成氣。

圖6 不同壓力下溫度對合成氣產率與φ(H 2)/φ(CO)的影響Fig.6 Effect of temperature on syngas yield and H2 to CO at different pressures

4 結論

本文基于Aspen plus軟件建立石油焦-氧氣水蒸氣氣化模型,研究溫度、壓力對成氣的體積分數、合成氣產率與φ(H2)/φ(CO)的影響,得到如下結論:

(1)升高溫度可導致H2體積分數下降,CO體積分數上升,同時合成氣產率也上升,φ(H2)/φ(CO)比值逐漸下降;

(2)壓力對合成氣體積分數影響不大,增大壓力會使合成氣產率下降,低壓有利于制取甲醇合成氣。