宣鋼2號高爐爐況失常的處理

張 旭

(河鋼集團宣鋼公司煉鐵廠,河北 張家口075100)

宣鋼2號高爐于2010年9月18日開爐,設計爐容為2500 m3,上料系統采用“PW”并罐無料鐘爐頂設備,水冷氣封式布料溜槽傳動齒輪箱。冷卻系統采用軟水密閉循環系統,從爐底到爐喉鋼磚下沿共設14段冷卻壁,其中爐腹、爐腰、爐身下部區域采用4段銅冷卻壁,其余均為鑄鐵冷卻壁。共設置30個風口,3個鐵口,配置3座內燃式熱風爐。煤氣系統采用重力除塵、旋風除塵、布袋干法除塵工藝。

1 爐況失常的經過

2017年10 月初,高爐邊緣溫度開始持續下行,銅冷卻壁溫度下降10-15℃,上部九十段蛇形管溫度下降40-50℃,爐體冷卻水溫差下降至2℃以下,熱負荷水平下至5000 kcal/h,爐體各部溫度出現“呆滯”,爐墻出現結厚現象,壓量關系走緊并且料動轉差,頻繁出現懸料、崩料現象,風量從4900 m3/min萎縮至3000 m3/min,且加風困難,導致高爐難行,出現爐況失常[1]。

2 爐況的處理

2.1 上部調劑

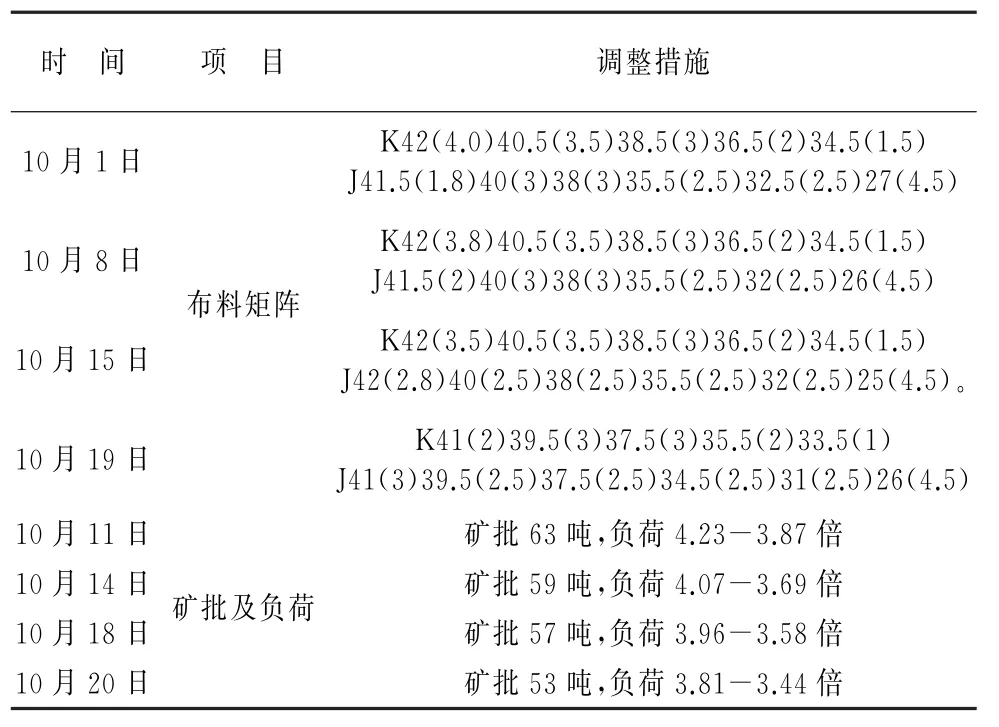

在邊緣溫度下行初期,高爐主要采取調整布料矩陣,發展邊緣氣流,同時縮小礦批,減輕焦炭負荷等措施,以改善料柱透氣性,為恢復風量創造條件,具體調整措施見表1。

表1 2號高爐上部調劑

2.2 下部調劑

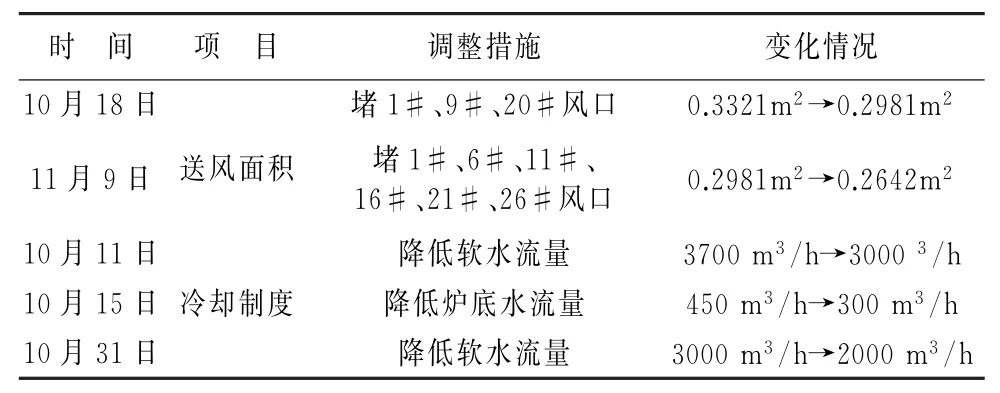

下部調劑主要采取堵風口操作,以達到縮小風口面積,提高鼓風動能的目的,同時根據爐況需要降低冷卻強度,見表2。

表2 2號高爐下部調劑

2.3 熱制度調整

根據爐況需要提高鐵水硅含量,由原來的0.35%提高至0.6%,并且保證鐵水溫度在1500℃以上,同時爐渣堿度由1.21倍下調至1.00倍,并配加錳礦及螢石洗爐,改善渣鐵的流動性[2]。

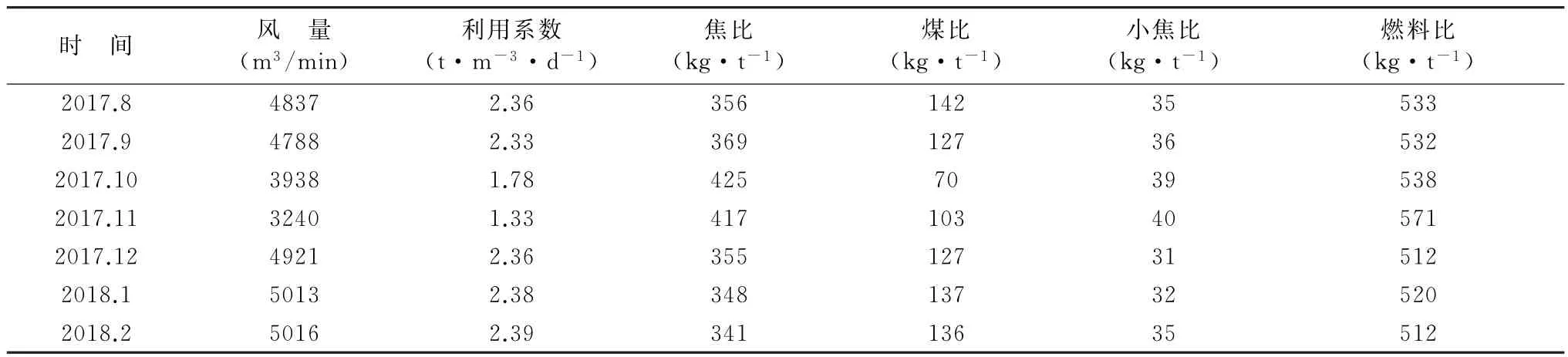

2.4 熱酸洗的應用

由于此次爐況失常持續時間長,處理難度大,高爐被迫于10月23日采取熱酸洗處理爐墻粘結,共計加焦139.2噸。凈焦下達后九、十、十二、十四段局部單點溫度出現波動,熱負荷水平有所上升。爐內積極用風,23日到25日風量逐步由3500 m3/min加至4000 m3/min,爐內壓量關系逐步走穩,崩滑料現象減少,熱負荷水平有所上升,由4500 kcal/h上升至7000 kcal/h,但下部溫度仍處于低位狀態。26日中班由于干焦量不足被迫吃高灰分的壓車干焦,入爐反應后,爐體溫度大幅下降,熱負荷水平下降至4500 kcal/h左右,壓量關系不穩,出現懸料、崩料現象,用風困難,風量萎縮至3000 m3/min左右。于10月31采取控料線加凈焦燒爐修正爐型,共計加焦425.1噸[3]。過完凈焦后爐體溫度開始松動,熱負荷水平上升至20 000 kcal/h左右,逐步用風至3500 m3/min,但是整體爐缸活躍性下降,氣流穿透爐缸中心能力降低。高爐表現為風量難用、邊緣氣流不穩、十二段靜壓頻繁分叉爐頂翻料、料動不好,懸料、崩料現象頻繁。

3 處理效果及恢復情況

3.1 第一階段(10月1日-10月22日)

此階段主要是根據爐況狀態采取上下部調劑相結合的手段發展邊緣氣流,即大幅減少邊緣礦石布料量,增加焦炭量,減小礦批,減輕焦炭負荷,疏松料柱,下部堵3個風口,提高鼓風動能,打透中心,上引風量,但這些措施沒有改善爐況惡化的程度,邊緣溫度依舊發死,風量維持在3000 m3/min,加風困難。

3.2 第二階段(10月23日-11月1日)

在常規手段處理爐況無果的情況下,高爐采用熱酸洗的方法進行洗爐操作,洗爐結束后,邊緣溫度松動,結厚現象消除,但仍有懸料、崩料現象,風量用至3500 m3/min后無法再進一步加風。

3.3 第三階段(11月2日-11月9日)

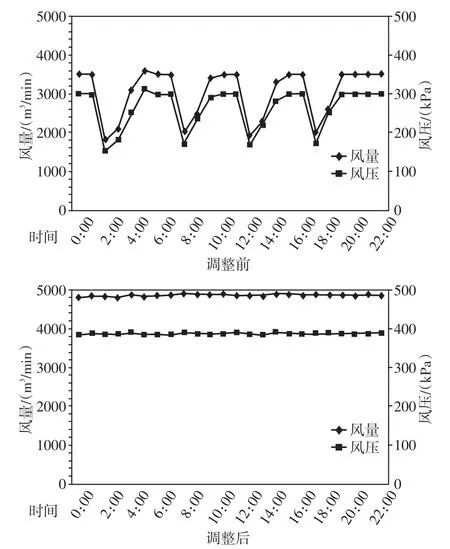

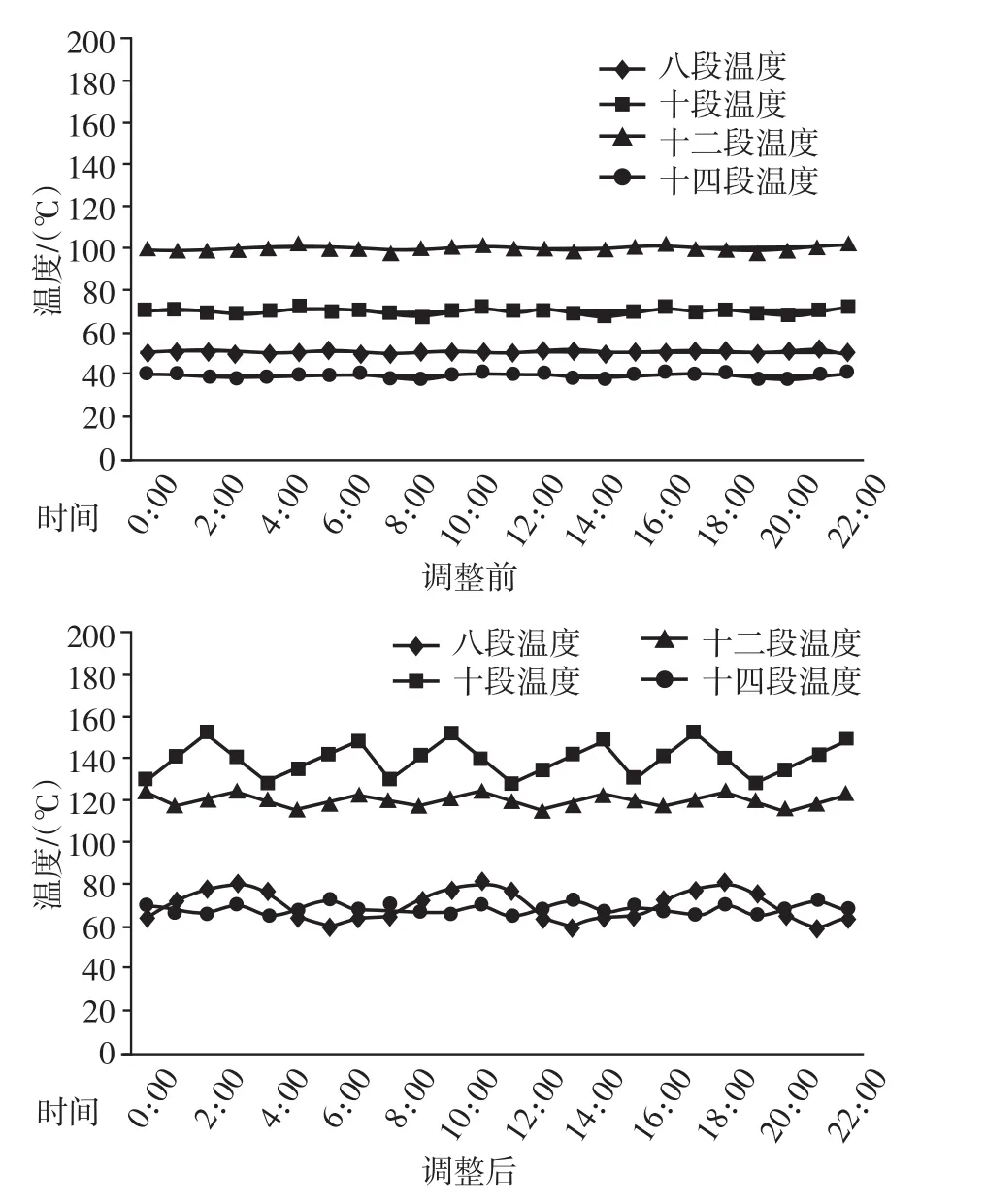

經過集中加焦洗爐后,爐墻粘結雖然消除,但是風量恢復仍然困難,高爐技術人員通過多次的討論與分析,最后一致認為,鼓風動能是高爐生存的根本,只有把鼓風動能提上去,才有利于爐況的恢復。于是在11月9日17:46-18:22休風36分鐘,圓周方向均勻堵6個風口,送風后鼓風動能由休風前的4000 kg·m/s提高至12500 kg·m/s,爐缸初始氣流逐步走向中心,爐況恢復進程大幅縮短,高爐壓量關系逐步走穩,邊緣溫度及熱負荷回歸到正常水平,后根據風量情況逐步捅開風口,風量從3500 m3/min恢復到4800 m3/min,實現了全風作業。見圖1。

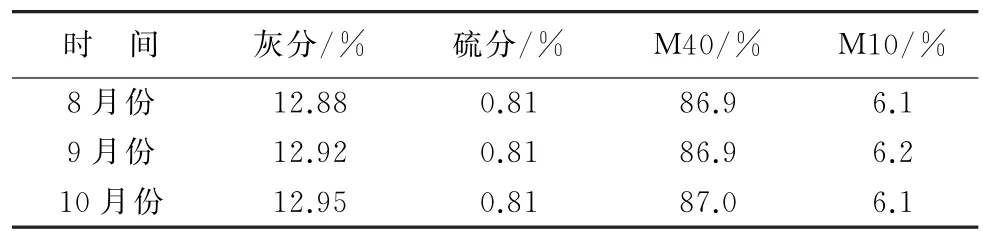

并在隨后的幾個月時間里實現了爐況的穩定以及指標的優化[4],見表3。

4 爐況失常原因分析

4.1 爐缸工作惡化

2017年5月4 日高爐計劃休風,風口面積由0.3285 m2擴大至0.3321 m2,旨在提高風量水平,從而實現高爐產量的提高。但隨著時間的推移,擴大風口面積后的副作用逐步顯現,高爐抵抗外圍條件變化的能力下降,整體風量水平降低,鼓風動能降低,爐缸活躍度下降。并且從8月份開始,三段內外環溫度分別由326℃、183℃下降至317℃、176℃,爐底FK中心溫度則由429℃下降至406℃,爐缸工作不活躍,為后續的爐況失常埋下了隱患。

圖1 壓量關系曲線圖

圖2 邊緣溫度曲線圖

表3 2017年8月至2018年2月高爐各項指標

4.2 原燃料質量差

9月1日焦化及燒結系統進行為期10天的檢修,干焦比例由60%最低減至20%,燒結礦則大量配吃落地料,且在此期間焦炭灰分持續增高,見表4。

此狀況長時間得不到改善,疊加作用,導致高爐料柱透氣性變差,邊緣溫度發死,熱負荷水平低,爐墻開始結厚,逐步發展為爐況失常。

表4 焦炭數據分析

4.3 重視程度及調整力度不夠

在邊緣溫度下行初期,風量尚能維持在4800 m3/min,高爐采取小幅發展邊緣氣流的上部調劑措施,并適當降低爐體冷卻強度,但 收效甚微。隨著邊緣溫度持續下行,風量開始出現萎縮,高爐開始大幅發展邊緣氣流,退礦批,輕負荷,改善料柱透氣性,但仍沒有多大效果,隨之出現懸料、崩料現象,后被迫采取加凈焦洗爐及休風堵風口等措施。如在邊緣溫度下行初期能夠加強重視,找出問題的根源,并加大調整力度,解決存在的問題,后續可減輕甚至避免爐況的失常。

5 結語

(1)原燃料質量的穩定是保證高爐穩定的先決條件,提高原燃料質量水平是高爐強化冶煉的必備條件,只有滿足這些條件,才能保證高爐長期的穩定順行。

(2)加強爐型控制,保持爐缸活躍及合理的操作爐型是爐況穩定的基礎。

(3)制定詳細的技術規程,高爐各項參數一旦超出規程范圍要及時處理,防止爐況出現更大的波動。

(4)高爐操作是一項系統的、長期的工作,高爐工作者必須有清醒的認識,做到防微杜漸,通過此次爐況波動大家認真總結經驗教訓,統一認識,完善各項制度措施,為后續爐況的穩定順行奠定了基礎[5]。