基于超聲波的油氣管道缺陷智能檢測(cè)機(jī)器人設(shè)計(jì)

王兵

(西安石油大學(xué)電子工程學(xué)院,西安710065)

0 引言

管道已經(jīng)成為油氣運(yùn)輸?shù)闹饕\(yùn)輸方式,然而管道中常存在裂紋、氣泡等缺陷,這些缺陷將成為油氣運(yùn)輸中的潛在危險(xiǎn)。傳統(tǒng)超聲波探傷存在很多缺點(diǎn),以手動(dòng)超聲探傷為例,探傷的過(guò)程中不僅要手動(dòng)調(diào)節(jié)探頭發(fā)射的角度,而且還要以平穩(wěn)的速度沿焊縫邊緣移動(dòng)探頭,對(duì)于已經(jīng)投入使用的高空油氣管道檢測(cè)更加困難,所以經(jīng)常會(huì)出現(xiàn)管道缺陷的漏檢及誤判[1]。本系統(tǒng)采用電磁吸附的方式使機(jī)器人能夠在管道壁爬行,以C語(yǔ)言為基礎(chǔ),結(jié)合單片機(jī)最小系統(tǒng)、步進(jìn)電機(jī)驅(qū)動(dòng)模塊、機(jī)械臂、掃查模塊和超聲波檢測(cè)系統(tǒng),實(shí)現(xiàn)管道缺陷的高效率智能檢測(cè)。

1 超聲波檢測(cè)原理

在進(jìn)行探傷前,首先在工件表面涂抹合適的耦合劑,超聲波通過(guò)耦合劑能夠順利射入被檢物體,當(dāng)聲波遇到缺陷時(shí),缺陷將被視為新的波源,發(fā)射出的聲波將被探頭接收,其波形將顯示在屏幕上。根據(jù)反射回來(lái)的聲波形狀或聲波在傳播過(guò)程中衰減特性,可以判斷工件內(nèi)部是否有缺陷存在[2]。超聲波檢測(cè)具有探測(cè)范圍大、靈敏度高、易操作、成本低廉、性價(jià)比高等優(yōu)點(diǎn)。

2 系統(tǒng)設(shè)計(jì)方案

本系統(tǒng)主要由五個(gè)模塊組成:四輪驅(qū)動(dòng)機(jī)器人、電磁吸附機(jī)構(gòu)、掃查模塊和超聲波探傷模塊、機(jī)械臂與超聲波探頭結(jié)合模塊。使用電磁吸附原理使其機(jī)器人的四輪具有強(qiáng)大的磁力,最終使其與壁面產(chǎn)生強(qiáng)大的吸附力。機(jī)器人的移動(dòng)采用AT89C52單片機(jī)為基本控制單元,驅(qū)動(dòng)步進(jìn)電機(jī)實(shí)現(xiàn)前進(jìn)、停止、前進(jìn)功能。當(dāng)機(jī)器人移動(dòng)過(guò)程中處于停止?fàn)顟B(tài)時(shí),機(jī)器人底部的掃查模塊自動(dòng)左右移動(dòng)對(duì)管道壁進(jìn)行檢測(cè)。當(dāng)檢測(cè)到疑似缺陷部位又難以判斷時(shí),通過(guò)控制可以多角度轉(zhuǎn)動(dòng)的機(jī)械臂與超聲波探頭結(jié)合模塊,對(duì)管道壁進(jìn)行多角度詳細(xì)掃查。

2.1 電磁吸附模塊

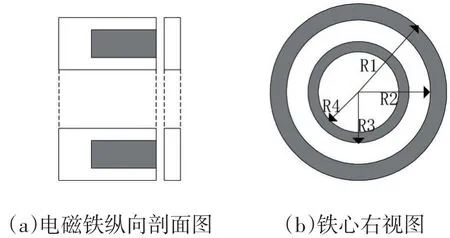

本文設(shè)計(jì)的機(jī)器人車(chē)輪是一個(gè)圓環(huán)形的電磁鐵,其鐵心主要由內(nèi)圓環(huán)、外圓環(huán)和端蓋組成,并且在這三者間的圓環(huán)形槽中放置銅導(dǎo)線,其結(jié)構(gòu)設(shè)計(jì)如下圖1所示。

當(dāng)給電磁鐵線圈中接入電源后,在線圈周?chē)蜁?huì)產(chǎn)生磁場(chǎng),此時(shí)位于磁場(chǎng)內(nèi)的導(dǎo)磁體鐵心被磁化,由線圈流出的磁力線將穿過(guò)鐵心,氣隙和銜鐵形成一個(gè)閉合回路,由于磁力線具有收縮性,這就使得磁化的銜鐵向鐵心運(yùn)動(dòng)[3]。電磁吸力大小與磁力線穿過(guò)磁極的總面積及磁感應(yīng)強(qiáng)度的平方成正比。如果磁感應(yīng)強(qiáng)度在磁極表面分布均勻,那么電磁吸力的公式則為:

式(1)中,F(xiàn)為電磁吸附力(J/cm);B為磁感應(yīng)強(qiáng)度(Wb/cm2);S為磁力線穿過(guò)磁極的總面積(cm2);μ0為空氣磁導(dǎo)系數(shù),為1.25×10-8H/cm。

圖1 銜鐵結(jié)構(gòu)圖

2.2 步進(jìn)電機(jī)驅(qū)動(dòng)模塊

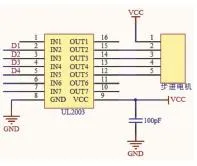

步進(jìn)電機(jī)是一種將電脈沖轉(zhuǎn)化為角位移的執(zhí)行機(jī)構(gòu)。本系統(tǒng)使用的是四相八拍的28BYJ-48型號(hào)步進(jìn)電機(jī)。由于單片機(jī)I/O口輸出的電流較小,不足以驅(qū)動(dòng)步進(jìn)電機(jī),所以在步進(jìn)電機(jī)之前加上ULN2003驅(qū)動(dòng)芯片,用來(lái)放大電流驅(qū)動(dòng)電機(jī)[4],如圖2所示。

圖2 電機(jī)驅(qū)動(dòng)電路

當(dāng)驅(qū)動(dòng)芯片接收到單片機(jī)發(fā)送的脈沖信號(hào)時(shí),步進(jìn)電機(jī)就會(huì)按照按設(shè)定的方向轉(zhuǎn)動(dòng)一個(gè)固定的角度(及步進(jìn)角θb),這樣就實(shí)現(xiàn)了機(jī)器人的前進(jìn)。步進(jìn)角的方程如公式(2),式中m為步進(jìn)電機(jī)定子相數(shù)、z為轉(zhuǎn)子磁極對(duì)數(shù),c為通電方式。

2.3 超聲波探傷儀探頭

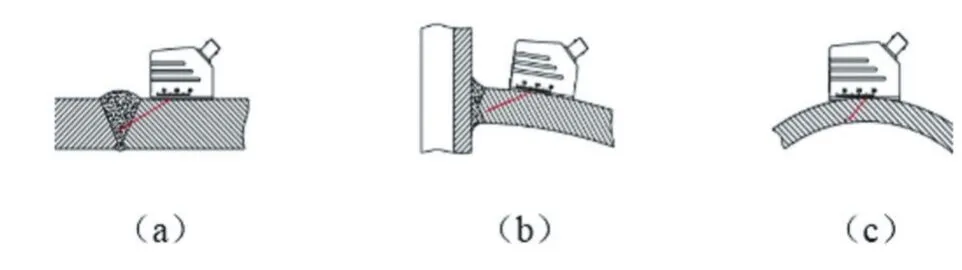

由于管道壁以及焊縫缺陷類(lèi)型較為復(fù)雜,主要存在氣孔、裂紋等缺陷,斜探頭主要用來(lái)檢測(cè)和檢測(cè)面有一定角度或與檢測(cè)面垂直的缺陷,所以本系統(tǒng)使用超聲波斜探頭進(jìn)行檢測(cè)。該探頭的頻率為5MHz,晶片.3×13mm,K ..0,插座型號(hào) Q9[5]. 中(a)為斜探頭針對(duì)對(duì)接焊縫、(b)為斜探頭針對(duì)管座腳焊縫、(c)為斜探頭針對(duì)管道內(nèi)壁焊縫示意圖。

圖3 焊縫檢測(cè)

3 系統(tǒng)設(shè)計(jì)流程

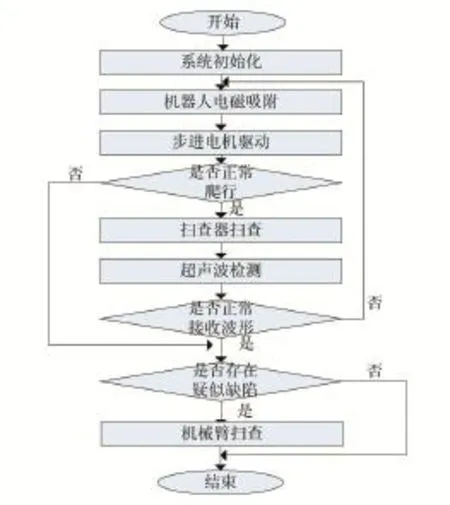

本系統(tǒng)采用軟硬聯(lián)調(diào)的方式,將硬件與軟件相互結(jié)合,系統(tǒng)流程圖如圖4。主要依靠超聲波探傷儀進(jìn)行缺陷檢測(cè)。依靠電磁原理使機(jī)器人能夠吸附于管道壁面,通過(guò)單片機(jī)控制系統(tǒng)發(fā)送一個(gè)脈沖信號(hào)控制電機(jī)平穩(wěn)運(yùn)轉(zhuǎn)。將超聲波探頭固定于機(jī)械臂前段,當(dāng)機(jī)器人前進(jìn)的同時(shí),探頭在管道壁面進(jìn)行掃查,當(dāng)出現(xiàn)較低回波且對(duì)這一探測(cè)點(diǎn)缺陷無(wú)法確定時(shí),可以通過(guò)遠(yuǎn)程控制機(jī)械臂對(duì)疑似缺陷進(jìn)行多角度掃查,防治出現(xiàn)漏檢情況。超聲波探頭多角度探測(cè)時(shí),可以根據(jù)缺陷回波的變化判斷缺陷類(lèi)型[6],這樣大大提高了缺陷檢測(cè)的準(zhǔn)確度。

圖4 系統(tǒng)流程圖

4 實(shí)驗(yàn)結(jié)果

本系統(tǒng)以完整焊縫和含有氣孔缺陷焊縫作為樣本進(jìn)行實(shí)驗(yàn)檢測(cè),分別得到圖5和圖6所示的檢測(cè)結(jié)果。當(dāng)檢測(cè)完整的焊縫時(shí),顯示屏波形如圖5所示,顯示完整波形,顯示屏上只有起始波和底波;當(dāng)檢測(cè)有缺陷的焊縫時(shí),由于缺陷使部分聲能反射,從而使底波高度下降,如圖6所示,此時(shí)顯示屏上明顯有缺陷波出現(xiàn),缺陷回波的高度與缺陷的反射面積和方向角的大小有關(guān),由此也可以判斷缺陷的大小[7]。

5 結(jié)語(yǔ)

本系統(tǒng)將爬壁機(jī)器人與超聲波探傷有效結(jié)合,能夠?qū)崿F(xiàn)管道缺陷的高效精確檢測(cè)。系統(tǒng)具有結(jié)構(gòu)簡(jiǎn)單,穩(wěn)定性強(qiáng)等特點(diǎn),大大降低了管道缺陷所帶來(lái)的危害,并為以后的工業(yè)開(kāi)發(fā)提供了有力的技術(shù)支持。

圖5 無(wú)缺陷焊縫探傷

圖6 焊縫氣孔缺陷檢測(cè)

- 現(xiàn)代計(jì)算機(jī)的其它文章

- 微媒體環(huán)境下高校圖書(shū)館閱讀推廣工作研究

- 校企合作軟件工程專(zhuān)業(yè)人才培養(yǎng)模式探索與實(shí)踐

- 命題邏輯在警校學(xué)生干部選拔中的應(yīng)用

- 基于ZeroMQ的教學(xué)資源存儲(chǔ)系統(tǒng)的設(shè)計(jì)

- 基于Hadoop的渠道費(fèi)用結(jié)算系統(tǒng)設(shè)計(jì)與實(shí)現(xiàn)

- 基于Modbus協(xié)議和MATLAB GUI的二自由度云臺(tái)運(yùn)動(dòng)狀態(tài)參數(shù)監(jiān)控