低碳烷烴脫氫制低碳烯烴研究進展

左 成,吳 曼,郭慶杰

(青島科技大學化工學院,清潔化工過程山東省高校重點實驗室,山東青島 266042)

目前我國生產的低碳烷烴大多直接用作燃料,其利用價值還有待提高,特別是丙烯還出現(xiàn)了供不應求的現(xiàn)狀,因此,研究低碳烷烴脫氫制烯烴,可以實現(xiàn)對天然氣的合理利用。2015年國內丙烯需求量預計在3 014萬t以上,而在2015年國內丙烯的年產量只有2 245萬t,產量遠低于需求量[1],所以,尋找一條切實可靠制取目標烯烴的新途徑將顯得至關重要[2]。

目前低碳烷烴脫氫制低碳烯烴主要方法有無氧脫氫法和有氧脫氫法。無氧脫氫法的轉化率較低(一般不超過50%),但其脫氫效果較好,丙烯選擇性高,因此無氧脫氫法已經實現(xiàn)工業(yè)應用。而相對于有氧脫氫法,在反應體系中通過加入氧化劑后,低碳烷烴分解后的產物氫氣與氧化劑反應生成H2O,H2O通過冷凝從反應中分離出來,使反應持續(xù)地向正反應方向移動。另外,低碳烷烴氧化脫氫反應本身為放熱反應,反應溫度較低,催化劑不受高溫影響而失活,其應用價值較高,但有氧脫氫法則存在反應的進程不易被控制等問題,使得該反應對催化劑的選擇性要求較高。因此,盡量減少在有氧脫氫脫氫過程中副反應的產生,及制備選擇性較高的催化劑是當前研究低碳烷烴有氧脫氫的焦點。

1 無氧脫氫反應催化劑

目前無氧脫氫法所用的催化劑主要為Pt-Sn和Cr2O3催化劑,其他催化劑報道較少。雖然Cr2O3催化劑廉價易得,但由于Cr是重金屬元素,且循環(huán)利用程度較低,對環(huán)境危害大,使該催化劑的推廣應用受到了限制。Pt-Sn催化劑,雖然它的脫氫效果較好,但價格偏高且容易高溫積碳失活,因此,改善Pt-Sn催化劑的性能是今后研究的熱點。

1.1 Pt-Sn 催化劑

1.1.1 活性組分

通過大量實驗表明[3]:Sn與Pt相互作用產生不同類型的合金,這些合金一方面加大了催化劑表面對低碳烷烴的吸附作用,增加了低碳烷烴與催化劑的反應時間,提高了丙烷的轉化率;另一方面使目標烯烴的吸附能力減小,可有效防止副反應的發(fā)生,使目標烯烴的產率增加。分析其原因為,Sn可以使活性金屬Pt在載體表面分布得更均勻,減弱Pt的燒結程度,從而提高催化劑的反應活性。王振宇等[4]將Pt-Sn負載到Al2O3上,制備了納米級顆粒催化劑進行丙烷脫氫,結果表明,隨著活性組分Sn量的不斷增加,丙烷的轉化率最高為34%,丙烯的選擇性最高可達92%。Hien等[5]研究了Sn在還原催化劑Pt中的作用,發(fā)現(xiàn)Sn的加入能夠使Pt快速的還原再生,從而降低副反應的發(fā)生。

1.1.2 載體

目前,用于工業(yè)脫氫反應的載體主要為兩大類:一類是雙金屬氧化物,另一類為分子篩。

Al2O3為較早使用的金屬氧化物載體,但是在反應的過程中會有副反應的發(fā)生,故此該催化劑在改良其反應活性上還有待提高。Kikuchi等[6]將Al2O3分別與MgO、ZnO和Fe2O3混合后,得到載體MgO-Al2O3、ZnO-Al2O3和Fe2O3-Al2O3的粉體顆粒,之后再負載Pt和Sn,研究結果顯示,ZnO-Al2O3(Pt、Sn)催化劑用于正丁烷脫氫,其脫氫性能良好。

相比于金屬氧化物,采用分子篩作為載體,能使目標產物的吸附能力變弱,減少產物裂解等副反應的發(fā)生。Nawaz等[7]將Pt、Sn分別負載到H-SAPO-34和ZSM-5上,形成厘米級的顆粒催化劑H-SAPO-34(Pt、Sn)和 ZSM-5(Pt、Sn),能夠同時具有脫氫和裂解功能,能夠將丁烷脫氫生成丁烯。當Si與Al的質量比為300時,丁烯的選擇性在90%以上。Komatsu等[8]在H-SAPO-11內通過加入Pt、Sn,制備出H-SAPO-11(Pt、Sn)粉體顆粒催化劑。結果表明,當Pt與Sn的質量比為0.5~3.0時,丁烯的選擇性最高,丁烯的選擇性在90%以上。

1.1.3 助劑

低碳烷烴脫氫反應的反應溫度一般都較高,而Pt-Sn(Al2O3)催化劑所表現(xiàn)的反應活性和穩(wěn)定性往往較低,故需要添加適量的助劑來進一步提高其脫氫性能。工業(yè)上常用的脫氫助劑主要為金屬,分為堿金屬、堿土金屬和稀土金屬。金屬的加入是為了降低催化劑表面的酸性,減少酸性位,提高催化劑的反應性能。Miguel等[9]在Al2O3載體中加入金屬Na,再負載Pt和Sn后發(fā)現(xiàn),金屬Na的加入可以減少正丁烷反應中催化劑金屬活性位上的積炭。

已有的研究表明,稀土金屬與其他助劑之間發(fā)生相互作用后會產生協(xié)同作用,克服反應物在催化劑表面的結焦嚴重等問題。夏克等[10]在Mg(Al)O-x載體中負載 Pt和 In 組分制得 Mg(Al)O-x(Pt、In)催化劑,平均粒徑為2.5 nm,由于Pt與In產生了協(xié)同作用,因此 Pt-In(Mg(Al)O-4)催化劑擁有良好的再生性能;結果顯示,丙烷的最初轉化率為66.4%,在通過8次循環(huán)反應后的丙烷轉化率仍能達到43.5%,丙烯的選擇性為95%。Zhang等[11]采用溶膠凝膠法分別在Al2O3載體中加入不同含量的La,結果表明,當La的質量分數(shù)為1.0%時,丙烷的轉化率和選擇性最好,丙烷的轉化率為41%,丙烯的選擇性為97%~98%。

目前,對Pt-Sn脫氫催化劑的研究已經開始向非金屬或多金屬負載在非傳統(tǒng)載體上轉變。例如,樊志貴等[12]在Pt-Sn(Al2O3)粉體顆粒催化劑中,引入氯溴等進行修飾來改變載體上的酸性位,發(fā)現(xiàn)該研究能較好地解決催化劑高溫易積炭失活等問題,提高丙烷的轉化率與丙烯的選擇性,并且該技術已經用于低碳烷烴脫氫制烯烴催化劑的工業(yè)生產中。Bocanegra等[13]在Pt-Sn體系中加入In,MgAl2O4作為載體,當制得的微米級顆粒催化劑用于丁烷脫氫時,丁烷的轉化率為27%~31%,丁烯的選擇性較高,可達94%。在無氧脫氫的過程中,研究者認為助劑的競爭吸附是造成脫氫產物低碳烯烴吸附量減少的主要原因,提高了目標產物選擇性。

1.2 Cr2O3催化劑

王秋萍等[14]采用Cr2O3(Al2O3)催化劑,平均粒徑為8 nm。通過研究發(fā)現(xiàn),當反應條件溫度為580℃時,K2O-CuO-Cr2O3(Al2O3)催化劑得到最佳的異丁烷的轉化率為57.24%,異丁烷的選擇性可達到90.03%,結果表明,當加入助劑K2O與CuO后發(fā)現(xiàn),催化劑的反應性能有所提高,但研究者們忽略了助劑與載體之間可能會發(fā)生反應,進而影響催化劑的活性。周廣林等[15]制備了含BaO的Al2O3的納米級顆粒載體,以Cr2O3為活性組分的催化劑,氧化鋁載體中含有氧化鋇,避免了由氧化鋁的酸性位而引起的異丁烯縮合生膠的問題;另外,活性組分鉻負載在含鋇的氧化鋁載體上,可以避免鉻與氧化鋁載體之間的強相互作用,進一步提高催化劑的性能。結果顯示,低碳烷烴的單程轉化率在56%以上,目標產物烯烴的選擇性可以高達94%以上,烯烴收率在53%以上。

1.3 國內外主要低碳烷烴無氧脫氫工業(yè)化技術

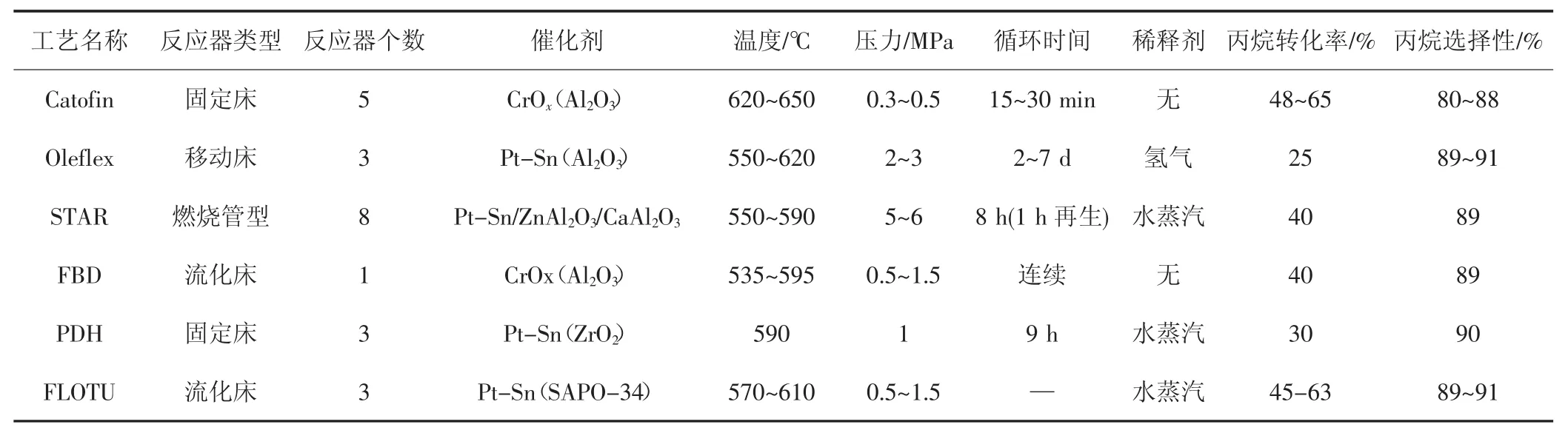

以丙烷為例,目前丙烷脫氫工藝[16-18]有:1)UOP公司的Oleflex工藝;2)ABB Lummus公司的Catofin工藝;3)伍德公司的蒸汽重整脫氫(STAR)工藝;4)Linde-BASF-Statoil研發(fā)的丙烷脫氫(PDH)工藝等;另外還有流化床脫氫(FBD)工藝和清華大學研發(fā)的清華脫氫(FLOTU)工藝。目前,已經實現(xiàn)工業(yè)化的主要是Oleflex與Catofin工藝,這2條工藝的路線大致相同,差別在于催化劑的循環(huán)再生部分。截止到2016年,在世界各個國家投入生產的近20套丙烷脫氫裝置中,其中14套采用的是Oleflex連續(xù)移動床工藝技術,4套為Catafin循環(huán)多反應器工藝技術。此外,還有1套為STAR法工藝技術,每年有近700萬t的生產能力。表1為對6種丙烷脫氫工藝的對比分析。

表1 丙烷脫氫工藝技術對比Tab.1 Comparison of propane dehydrogenation technology

1.3.1 Catofin 工藝

Catofin工藝的反應體系是由3個或3個以上的固定床反應器組成,裝置完成反應所需要的時間為15~30 min。Catofin工藝所用催化劑為CrOx(Al2O3),成本低,力學性能良好,且在固定床反應器上催化劑不會發(fā)生磨損,故其壽命可長達600 d。同時,Catofin工藝反應單程轉化率高,且收集的H2純度較高。Catofin工藝的操作條件:反應壓力(絕對壓力)為50 kPa,反應溫度為620~650℃,在該操作條件下,丙烷轉化率為48%~65%,丙烯選擇性為80%~88%。Catofin工藝的主要特點:1)所用催化劑為非貴金屬催化劑,成本較低,力學性能好;2)對設備要求較高,在國內尤其是關鍵設備都需要進口。

1.3.2 Oleflex 工藝

Oleflex工藝采用移動床反應器。反應器內使用的催化劑實現(xiàn)了循環(huán)再生利用,催化劑的使用壽命為2~2.5 a。Oleflex工藝的反應條件:反應的壓力為0.2~0.3 MPa(略高于大氣壓),反應溫度為590~675℃,所使用的催化劑為Pt/Al2O3催化劑。Oleflex工藝的主要特點:1)操作安全性高,反應體積小,容易操作;2)單程轉化率較Catofin工藝低。

1.3.3 蒸汽重整脫氫工藝

蒸汽重整脫氫(STAR)工藝反應系統(tǒng)采用的是固定床反應器。該工藝采用ZnAl2O4(Pt)作為催化劑,反應活性高,能抵抗含氧化合物、烯烴和硫,催化劑使用壽命為1~2 a。裝置的反應條件:當壓力在5~6 MPa、溫度在550~590℃、蒸汽與烷烴物質的量比為2~10時,丙烷轉化率為40%,丙烯選擇性為89%。STAR工藝的主要特點:1)反應選擇性高,采用蒸汽作為稀釋劑,可防止催化劑積炭失活;2)與Catofin工藝類似,該工藝也能得到高純度的H2副產品。

1.3.4 流化床脫氫工藝

流化床脫氫(FBD)工藝的操作條件:反應壓力為0.5~1.5 MPa,反應溫度為535~595℃。所用催化劑為CrOx(Al2O3),流化和力學性能較好,工藝成熟簡單。用于丙烷脫氫時,丙烯選擇性為89%,丙烷的轉化率為40%。FBD工藝的主要特點:1)傳熱效率高;2)催化劑不抗重金屬。

1.3.5 丙烷脫氫工藝

丙烷脫氫(PDH)工藝在文獻中報道的較少,目前還處于小試階段。此工藝與STAR工藝相類似,所用的催化劑為ZrO2(Pt、Sn),反應器包括3種相同的燃氣改造式脫氫反應器。其中2個反應器是用于脫氫的,而第3個是催化劑再生反應器。裝置循環(huán)一次所需要的時間為9h,PDH工藝用于丙烷脫氫的操作條件:反應壓力為1 MPa,反應溫度為590℃。丙烷轉化率為30%,丙烯選擇性為90%。PDH工藝的主要特點:1)反應無需水蒸氣或氫氣作為稀釋劑;2)烷烴的轉化率(50%以上)和烯烴的選擇性(93%以上)較高。

1.3.6 清華脫氫工藝

清華脫氫(FLOTU)工藝包括固定床微型反應器和GSS-FBR反應器。GSS-FBR反應器內有主、次2種催化劑,主催化劑是用來脫氫,次催化劑是用來作為一種傳熱材料。主催化劑的反應時間一般是6~8 h,因此能夠在反應器中保持活性;而次催化劑吸收了焦炭燃燒后產生的熱量,可為再生反應器中進行的吸熱反應提供熱量。裝置的反應條件:反應壓力為1 kPa,反應溫度為570~610℃。當FLOTU工藝中用于丙烷脫氫時,丙烷的轉化率為45%~63%,丙烯的選擇性為89%~91%。FLOTU工藝特點:1)催化劑活性穩(wěn)定;2)FLOTU工藝設計具有較好的經濟效益;3)傳熱效率高。

2 有氧脫氫反應催化劑

近年來,用來氧化低碳烷烴脫氫制烯烴的氧化劑主要有O2、N2O和CO2。其中以CO2研究的居多,原因是丙烷和丙烯不會被CO2所氧化[19-20]。在國內大部分地區(qū)的煉廠氣中,含有一定量的低碳烷烴和少量的CO2,所以不需要經過分離CO2過程而對烷烴進行脫氫反應,生成目標產物,實現(xiàn)對CO2與煉廠氣的有效利用,這在當前形勢下所倡導的“低碳節(jié)能”生活方式顯得格外重要。在本文中著重從CO2作為氧化劑方面進行論述。

2.1 CO2氧化脫氫催化劑體系

在CO2的氣氛下,Cr2O3和Ga2O3是乙烷脫氫中反應活性最高的催化劑[21-22],同樣丙烷在CO2氣氛下,被氧化脫氫制丙烯的過程中也得到相類似的結論[23]。與無氧脫氫催化劑相類似的是,Cr2O3的來源廣泛,價格低廉,但是Cr為重金屬元素,會對水質產生污染,因此制備環(huán)保無污染、反應活性強的催化劑是當前研究的熱點問題之一。

2.1.1 Cr2O3催化劑

人們最早采用的是Cr2O3(Al2O3)作為催化劑,但研究發(fā)現(xiàn)CO2只是起到了消除積炭的作用,延長了催化劑的壽命,而沒有提高丙烯的收率和選擇性。隨著研究的深入,Michorczyk等[24]將Cr2O3負載到MCM-41分子篩上,制備了微米級顆粒催化劑。結果表明,在550℃時,CO2氧化丙烷的轉化率為34.9%,丙烯收率為 30.9%。Zhang 等[25]將 Cr2O3負載到 SBA-15、ZrO2、ZrO2(SBA-15)等載體上,催化劑粒徑是微米級的,其中Cr2O3(SBA-15)表現(xiàn)出的催化活性最好。在600℃時,丙烷轉化率為24.2%,丙烯收率為20.3%。研究結果表明,丙烷轉化率和丙烯收率的提高都是與催化劑表面含有較多的Cr6+相關。Marktus等[26]研究了Ga2O3催化劑在乙烷脫氫制乙烯中反應活性,歸納總結出CO2功能如下:1)通過反應CO2+C→2CO,可以減少催化劑上的積炭,提高催化劑穩(wěn)定性;2)抑制產物烯烴在催化劑表面的吸附,提高了丙烯的選擇性。

2.1.2 Ga2O3催化劑

與Cr2O3相比,Ca2O3的低碳烷烴脫氫效果更為顯著。采用Ca2O3為催化劑,在反應中,通過加入適量的CO2后發(fā)現(xiàn),乙烷的轉化率是無氧脫氫反應的2倍;在同樣的情況下,如果采用Cr2O3為催化劑,乙烷的轉化率是無氧脫氫反應的1.2倍[27]。Tan等[28]比較了In2O3、Ca2O3與Al2O3納米級顆粒在CO2氣氛中丙烷脫氫的活性,研究結果顯示,Ca2O3的反應活性最強,丙烷的轉化率為17%,丙烯的選擇性為86%。分析其原因是,Ca2O3表面存在很多的酸性位,使Ca2O3具有較強的反應活性。另外,還有研究者們認為酸性位主要來自Ca2O3結構中的 Ga3+。

不論是Cr2O3催化劑還是Ca2O3催化劑,面臨的最大問題就是失活嚴重,失活的主要原因是催化劑表面的積炭,因此,如何抑制裂解、異構等副反應的發(fā)生一直都是研究者們關注的焦點。

2.1.3 其他催化劑

Michorczyk等[29]在研究CO2氣氛下進行丙烷脫氫時,比較了純Fe2O3與Fe2O3分別負載在活性炭和Al2O3載體上制得的毫米級顆粒催化劑反應性能。結果顯示,在600℃時的Fe2O3(活性炭)催化劑的反應活性最好,丙烷轉化率為29.3%,丙烯選擇性為85.2%。Chen等[30]采用浸漬法制備In2O3的質量分數(shù)為3%和10%的In2O3(Al2O3、ZrO2)催化劑(平均粒徑為0.2 μm),分別比較了這2種催化劑在丙烷脫氫中的反應活性。結果表明,在CO2的氛圍下,當In2O3的質量分數(shù)為10%時,丙烷轉化率和丙烯選擇性最高;當ZrO2作為載體時,丙烷轉化率為27.8%,丙烯的選擇性為63.2%,當選用Al2O3為載體時,丙烷轉化率為23.5%,丙烯選擇性為84.3%,其中以Al2O3作為載體時,丙烯的收率最高,能達到19.7%,反應進行3 h以后,丙烯的選擇性開始下降。

針對CO2氧化丁烷脫氫制丁烯的催化劑在文獻中報道較少,當前研究較多的是Cr系[31-33]、Fe系[34]與V系[35-36]催化劑。由于丁烷中碳氫鍵的鍵能較低,而丁烷脫氫制丁烯的反應需要在溫度不高的情況下進行,但是在低溫條件下,CO2較難被活化,導致CO2對反應的促進作用不顯著。研究者們通常是在O2中通過加入適量的CO2來氧化丁烷脫氫制丁烯[37-38]。

2.2 CO2氧化脫氫的反應機理

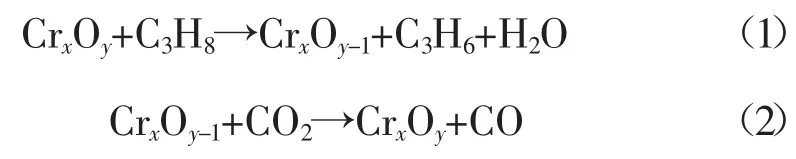

采用負載型Cr2O3催化劑進行有氧脫氫的過程中,人們對CO2氧化低碳烷烴脫氫的活性位尚未得出一致的結論。其反應機理[39]如下:

與像Fe2O3[40]這樣具有氧化還原能力的催化劑反應機理相類似。

采用Ga2O3催化劑的反應機理[41]則與Cr系完全不同,當反應溫度較低時,它是經歷了一個異裂過程,其反應機理如下:

Xu等[42-44]研究發(fā)現(xiàn),當反應(5)速率較慢,反應(6)速率較快時,CO2氧化丙烷脫氫的效果明顯。反之,當反應(5)速率很快,反應(6)速率很慢時,CO2的存在對反應的影響不大。所以當CO2作為氧化劑進行氧化脫氫時,如果反應的溫度較低,CO2的促進作用不明顯,甚至還會出現(xiàn)抑制作用的情況,導致反應的程度不易控制。另外,CO2還會對丙烷脫氫具有一定的抑制作用,原因是CO2要與丙烷競爭催化劑表面上的酸性位,當反應(6)速率很慢時,隨著CO2濃度的上升,丙烷的轉化率和丙烯的收率有所下降。

如何將CO2進行有效活化來提高反應速率(特別是在反應溫度較低的情況下),是當前面臨的首要問題。目前常用的是在現(xiàn)有催化劑體系的基礎上,引入能催化逆水煤氣反應的活性組分,以提高CO2的促進作用。

3 化學鏈脫氫新工藝的提出

無氧脫氫法存在催化劑不能循環(huán)再生,且受熱力學平衡制約等問題,所以往往其轉化率不高;而有氧脫氫法則存在反應的程度不易控制等問題,特別是當CO2作為氧化劑時,它的促進與抑制作用不定,導致其反應產物差異較大。化學鏈技術中的載氧體能夠循環(huán)再生,且載氧體中晶格氧能夠緩慢釋放[45],反應程度容易控制,極大地改善了傳統(tǒng)脫氫反應的熱力學不可逆性,能大大提高低碳烷烴的轉化率。

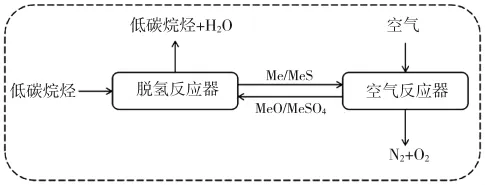

化學鏈脫氫(chemical-looping dehydrogenation,CLD)可根據載氧體在2個反應器中的反應,分為氧化反應和還原反應。在反應過程中加入載氧體后,低碳烷烴分解后的產物氫氣,與金屬氧化物(MeO)或硫酸鹽(MeSO4)載氧體提供的晶格氧結合生成水,水通過冷凝從反應體系中出來,促使反應平衡向正反應方向進行,從而提高低碳烷烴的轉化率,在脫氫反應器中生成的(Me或MeS)進入到空氣反應器中被氧氣氧化完成再生過程。反應原理見圖1。

鑒于我國對低碳烯烴(尤其是丙烯)的需求量大,但現(xiàn)有的生產量不能滿足需求的現(xiàn)狀,研究低碳烷烴化學鏈脫氫對我國低碳烯烴的利用具有重要意義。關于低碳烷烴化學脫氫速率慢等瓶頸問題,本文中主要從載氧體制備和反應器改良兩方面對加快低碳烷烴與載氧體反應進行綜述與展望。

圖1 化學鏈脫氫反應原理示意圖Fig.1 Diagram of new process for dehydrogenation of chemical looping

3.1 化學鏈脫氫載氧體

當前針對其他工藝(如煤工藝)的載氧體研究,開始從單一組分向多組分、多功能制備方向轉變,借鑒現(xiàn)有工藝制備的載氧體,加快低碳烷烴與載氧體的反應速率,預測今后針對低碳烷烴化學鏈脫氫制烯烴所用的載氧體有以下發(fā)展趨勢。

3.1.1 多組分活性載氧體

單一組分載氧體通常會存在各種優(yōu)點和缺點,比如Cr基載氧體的反應性能較好,但易導致環(huán)境污染;Fe基載氧體雖然價格低廉,而且機械強度良好,但是載氧率不高;CaSO4載氧體載氧率高且價格低廉,但是機械強度較差,且在反應過程中會有SO2產生,造成污染環(huán)境。如果制備出復合多功能的載氧體,解決了單組分載氧體存在的各種問題。Xing等[46]制備了負載CaO的CaSO4微米級顆粒載氧體來研究CO化學鏈燃燒反應,研究表明,與CaSO4載氧體相比,CaO的加入能明顯提高CO的轉化率,提高反應速率,同時抑制了SO2的產生。Rifflart等[47-48]制備了一系列Fe-Cu、Fe-Mn等雙金屬微米級顆粒載氧體,結果表示,雙金屬載氧體對比單組分載氧體,反應活性具有不同程度的提高。

3.1.2 耦合復合型載氧體

由于低碳烷烴化學鏈脫氫會存在副反應,會使反應器內的氣體成分變得復雜,不利于丙烷與丙烯的分離,因此制備具有選擇性較高的復合載氧體顯得格外重要。另外,載氧體也存在受到高溫影響而失活等問題,所以對載氧體的穩(wěn)定性和活性的改良一直都是研究的焦點,最好載氧體本身具有捕碳性能。王博等[49]制備了Fe4ATP6微米級顆粒復合載氧體,對廢氣活性炭進行化學連氣化制富氫合成氣反應,研究表明,凹凸棒土(ATP)與鐵基載氧體之間發(fā)生耦合,不僅能提高鐵基載氧體的載氧能力,而且還能在氣化過程起到催化作用,有助于生成合成氣。GEEER公司[50]采用CaSO4耦合CaO-CaCO3循環(huán)過程,達到了捕獲CO2的目的。

3.1.3 弱氧化性載氧體

目前常用于化學鏈燃燒(CLC)和化學鏈氣化(CLG)反應[51]的大多是氧化性較強的載氧體,像丙烷脫氫這樣的反應,丙烷和產物丙烯都具有一定的還原性,必須要選擇合適的載氧體避免其深度氧化,而弱氧化性載氧體報道較少。而在眾多的載氧體中,CaSO4的氧化性相對弱且載氧率高,能夠提高目標烯烴的選擇性,因此,今后在研究低碳烷烴化學鏈脫氫制烯烴過程中,選用CaSO4載氧體較為合適。Wang等[52]和Anthony等[53]是最先將Ca基載氧體應用到化學鏈燃燒技術中,他們的研究結果證明了CaSO4是含氧量較高的載氧體。之后研究者們還觀察到如果在CaSO4中加入堿金屬會提高載氧體的活性。胡修德等[54]在研究化學鏈氣化(CLG)過程中采用K2CO3作為修飾物,制備出CaKBen復合型載氧體,顆粒的平均粒徑為150 μm,研究結果表明,該復合載氧體具有良好的催化和反應活性。而采用Ca基載氧體的另一個原因是Ca基載氧體如果在較高的溫度下易燒結且易分解產生SO2[55],而丙烷和丙烯的引燃溫度較低(400~450℃),不致使Ca基載氧體燒結失活。

3.2 低碳烷烴化學鏈脫氫反應器

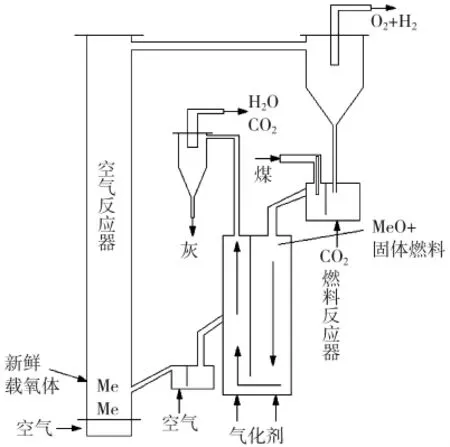

針對載氧體氧化低碳烷烴脫氫速率較慢的瓶頸,一方面要增大載氧體顆粒和低碳烷烴的接觸面積,另一方面由于化學鏈脫氫反應器內進行的是氣固反應,氣體流動速度較快。為了增加氣體與固體接觸時間,還需要在現(xiàn)有的化學鏈反應器(如煤)的基礎上進行改造,圖2為化學鏈燃燒反應器。

Cao等[56]采用分隔板將圖2中的反應器分成兩部分,其中分隔后的左半部分反應器內進行化學鏈燃燒反應,另一部分的作用是將載氧體與煤灰分離,同時煤依次進入分隔后的兩個部分,進一步增加了煤在燃燒反應器內的反應時間。

傳統(tǒng)的化學鏈燃燒反應器與化學鏈脫氫反應器的本質區(qū)別在于,傳統(tǒng)的化學鏈燃燒反應器中是對原料(如煤)進行徹底的氧化反應,需要延長原料在反應器內的停留時間;而化學鏈脫氫反應器只是對原料(如丙烷)進行脫氫反應,如果反應時間過長,副反應會增多,會降低目標烯烴的選擇性。為此,今后在研究化學鏈脫氫反應器的過程中主要集中在兩個方面:一方面是減少丙烷在脫氫反應器內的停留時間;另一方面是增強脫氫反應器和空氣反應器的密閉性,以防止氧氣進入脫氫反應器和反應后的丙烷、丙烯等進入空氣反應器。在空氣反應器內發(fā)生的還是氧化反應,所以低碳烷烴化學鏈脫氫工藝的空氣反應器和化學鏈燃燒及氣化的的空氣反應器類似。在以后的研究工作中,需要加強化學鏈脫氫反應器的改進和在反應器內低碳烷烴與載氧體的流動反應規(guī)律的研究。

圖2 化學鏈燃燒反應器Fig.2 Chemical looping combustion reactor

4 結語與展望

1)由于受到熱力學平衡的限制,無氧脫氫法的低碳烷烴轉化率不高;而有氧脫氫法雖不受熱力學平衡的限制,其轉化率較無氧脫氫法高且反應能耗低,但該反應存在反應進程不易控制,且使用過后的催化劑循環(huán)效率較低等問題。雖然這2種方法所使用的催化劑在反應活性上都做過改進,但整體上,烷烴的轉化率和烯烴的收率都不高(一般不超過55%)。

2)低碳烷烴化學鏈脫氫制烯烴是一個具有良好前景的工藝,可以取代傳統(tǒng)無氧脫氫工藝,其主要具有以下優(yōu)點:①在化學鏈技術中使用的載氧體的氧化性不高,不易將低碳烷烴與烯烴深度氧化,提高了目標產物的選擇性。②化學鏈技術是將本來可以通過一步分為兩步反應來完成,減小了反應過程中熱力學的不可逆性,且產物的分布以及反應的程度容易控制。③耦合多功能復合載氧體,能同時具有催化與氧化低碳烷烴脫氫的優(yōu)點,而且載氧體在空氣反應器內能夠實現(xiàn)再生循環(huán),保證了脫氫反應的持續(xù)進行。

3)由于整個反應速率受制于反應速率較低的烷烴脫氫過程,故應選擇合適的脫氫載氧體和反應器來提高烷烴脫氫速率。今后需要加強化學鏈脫氫反應器的改進和在反應器內低碳烷烴與載氧體的流動反應規(guī)律的研究。