剛玉-尖晶石微粉的低溫固相反應法制備及表征

陳彩蓮,張錦化,柯昌明,劉學新,2,涂小丹,王景然

(1.武漢科技大學省部共建耐火材料與冶金國家重點實驗室,湖北武漢 430081;2.湖北斯曼新材料股份有限公司,湖北黃岡 438400)

剛玉-尖晶石澆注料具有優良的抗渣性和抗剝落性,可廣泛應用于各種使用環境較惡劣的部位,如透氣磚系統、熱水回水管、鋼包包底沖擊區等。國內外的學者對剛玉-尖晶石澆注料的骨料、基質、結合劑及外加劑等各部分做了大量的研究[1-5]。研究結果表明,占澆注料總體積25%以上的基質部分的化學成分、礦物組成及顯微結構,在很大程度上決定了澆注料的施工性能和服役性能。剛玉-尖晶石澆注料的基質部分主要包括Al2O3質微粉、尖晶石微粉、MgO質微粉和鋁酸鈣水泥等[6-11]。

基質中的MgO微粉在高溫服役過程中會與Al2O3反應原位形成尖晶石,形成的尖晶石晶粒較小,比表面積大,其抗渣滲透性能較好,但尖晶石化過程伴有較大的體積膨脹,嚴重影響了澆注料的體積穩定性,加入SiO2微粉會促進收縮抵消膨脹,但是對高溫性能不利[12-14]。而預合成尖晶石的傳統生產方法的合成溫度高,其中電熔法溫度達到到2 000℃,燒結法溫度在1 650~1 700℃,由于合成溫度高,預合成尖晶石晶體發育良好,晶粒尺寸較大,其抗渣侵蝕性好,但反應活性低,抗渣滲透性能較原位尖晶石差[14-17]。另外尖晶石的硬度較高,機械研磨制備粉體的過程也具有較高能耗。采用溶膠-凝膠、化學共沉淀等方法可制備高活性的納米尖晶石微粉,但工藝復雜,成本較高,且不利于工業生產[18-19]。故此本工作擬通過添加助劑降低固相反應法制備剛玉-尖晶石微粉的溫度,從而獲得具有較小晶粒尺寸、較大晶格畸變的高活性尖晶石微粉;研究助劑用量和反應溫度對微粉物相組成的影響,在此基礎上進行100 kg級的工業生產實驗,并對所得剛玉-尖晶石微粉進行表征。

1 實驗

1.1 剛玉-尖晶石微粉的制備

實驗用主要原料為工業氧化鋁和輕燒氧化鎂,其化學組分見表1。

表1 主要原料的化學組分Tab.1 Chemical compositions of starting materials

將工業氧化鋁和輕燒氧化鎂按照m(Al2O3):m(MgO)=90∶10的比例配料,分別引入占二者總質量0、3%、6%、9%的自制復合鋁鹽(OKU),在聚氨酯混料罐中球磨(球料質量比為4∶1)混合40 min后,分別在1 100、1 200、1 300℃電爐中保溫2 h煅燒。

以助劑添加量為9%(質量分數,下同)的配比進行100 kg工業試驗,配制好的原料在1 300×1 500型陶瓷球磨機中球磨(球料質量比為3∶1)混合1 h,然后在梭式窯中于1 200℃保溫8 h煅燒,冷卻至室溫后,在1 300×1 500型陶瓷球磨機中研磨4 h,球料質量比為 4∶1。

1.2 性能表征

采用X射線衍射儀(XRD)分析微粉的物相組成,測試條件:Cu Kα 射線(λ=0.154 18 nm),Ni濾波,工作電壓為 40 kV,工作電流為 40 mA,2θ=10~80°。采用電感耦合等離子發射光譜儀分析微粉的化學組分。采用激光粒度分析儀分析微粉的粒度。將微粉加水制成固相質量分數分別為60%、65%和70%的漿料,用奧地利Anto Paar MCR301型流變儀,使用同軸圓筒式夾具和CC27轉子(30307),分析漿料的流變特性。根據XRD分析結果采用絕熱法定量分析公式:

式中,Xi為試樣中i物相的質量分數,Ii為i物相最強衍射峰的積分強度,Ki為i物相的參比強度。

2 結果與討論

2.1 工藝條件對物相組成的影響

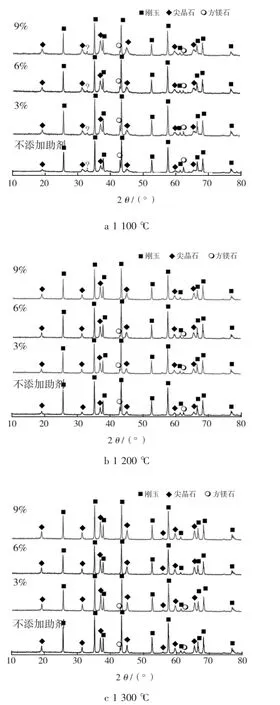

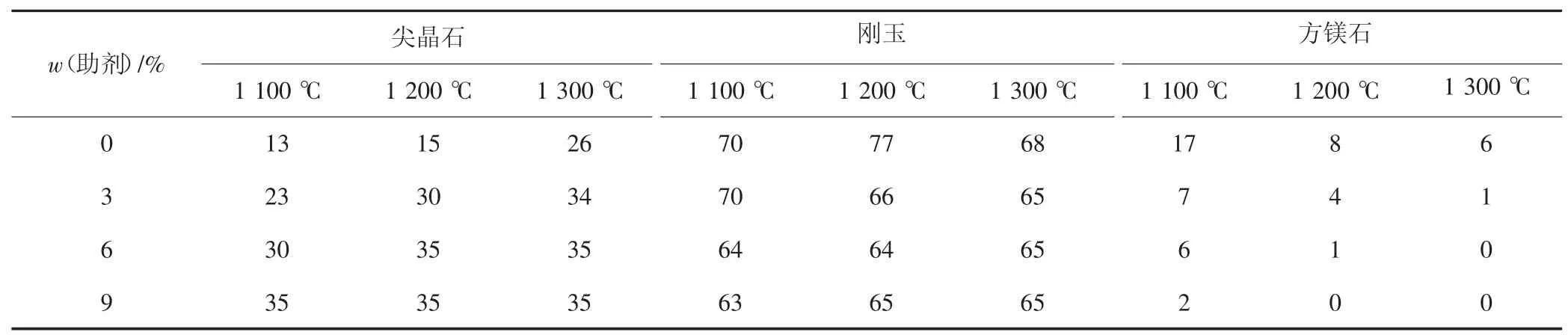

圖1為不同條件下制得的微粉的XRD圖譜,采用絕熱法計算得出的物相組分見表2。

圖1 不同條件下制得的微粉的XRD圖譜Fig.1 XRD patterns of the powders prepared at different condition

表2 絕熱法計算得出的各微粉的物相組分Tab.2 Phase compositions of specimens calculated by RIR method w/%

從圖1和表2可以看出:1)各試樣中均有尖晶石生成,包括無助劑、在1 100℃煅燒制成的試樣。2)隨著助劑用量的增多和煅燒溫度的升高,尖晶石生成量逐漸增多,殘余剛玉相和方鎂石相的量逐漸減少。1 100℃煅燒后,即使添加9%助劑的試樣仍然殘余有方鎂石,說明在該條件下,MgO沒有完全與Al2O3發生反應;而添加9%助劑在1 200℃煅燒的試樣和添加6%助劑在1 300℃煅燒的試樣中均無殘余方鎂石相,說明MgO已經完全與Al2O3發生反應。

王修慧等[20]以高純Al(OH)3和MgO為原料,采用固相反應法合成鎂鋁尖晶石,發現至1 400℃時,方鎂石的特征衍射峰才完全消失。本研究通過引入低熔點、低沸點復合鋁鹽助劑,在1 200℃可形成液相或氣相物質,能夠促進MgO與Al2O3的固相反應。較低的煅燒溫度,制得的尖晶石晶粒尺寸較小,且具有較大的晶格畸變,具有更高的活性。

實驗研究結果表明,添加9%助劑在1 200℃煅燒,即可制得物相組成為剛玉和尖晶石的微粉,后面的工業生產試驗中采用9%助劑,1 200℃煅燒的生產條件。

2.2 工業試驗產品的性能

2.2.1 化學組成和物相組成

工業生產試驗制得的剛玉-尖晶石微粉的化學組分(質量分數)為:Al2O391.10%,MgO 7.79%,Na2O 0.18%,K2O 0.02%,CaO 0.13%,Fe2O30.12%,SiO20.04%,TiO20.02%,燒失物0.57%。

工業生產試驗制得的剛玉-尖晶石微粉的XRD圖譜見圖2。經計算,它由質量分數分別為73.2%和26.8%的剛玉和尖晶石組成,未見其他晶相。

2.2.2 粒度分布

工業生產試驗制得的剛玉-尖晶石微粉的粒度分布見圖3。由圖可以看出:原粉粒徑呈雙峰分布,中位徑 d50為 9.0 μm,表面積平均粒徑 d[3,2]為 3.8 μm。經4 h研磨后所得微粉的粒徑呈雙峰分布,2個高頻區的分布相差較大,以細粒徑0.5~3 μm分布較多,另一高頻區5~10 μm分布較少;中位徑d50為1.8 μm,表面積平均粒徑 d[3,2]為 1.5 μm。

圖2 工業生產試驗制得微粉的XRD圖譜Fig.2 XRD patterns of the powders

圖3 工業生產試驗制得微粉的粒度分布Fig.3 Size distribution of the powders

2.2.3 顯微結構

工業生產試驗制得的剛玉-尖晶石微粉的微觀形貌圖像見圖4。由圖可以看出:原粉顆粒的結構較為疏松,為亞微米級小顆粒的團聚體;研磨4 h后的微粉呈不規則形態,粒徑較小,分布較均勻。

使用工業生產試驗制得的剛玉-尖晶石微粉,制成的不同質量分數漿料的流變行為見圖5。由圖可以看出:隨著剪切速率的增加,剪切應力逐漸增大,但是增速逐漸減緩,具有假塑性流體特性(圖5a所示);反映在剪切黏度上,就是剪切黏度隨剪切速率的增加而逐漸減小,表現出剪切變稀現象(Casson型漿料),如圖5b所示。此外,隨著漿料固相含量的增多,其在相同剪切速率下的剪切應力和剪切黏度均逐漸增大。研究認為,Casson型的漿料所呈現的這種性質是漿體中顆粒團聚造成的[21]。隨著固相含量的提高,單位體積漿料中顆粒數量增加,顆粒碰撞頻率和成簇概率變大,顆粒簇數量增加,從而使得漿料黏度增大[22-23]。

圖4 工業生產試驗制得的微粉的微觀形貌圖像Fig.4 Microstructure of the powders

圖5 剛玉-尖晶石復合粉體漿料的的流變行為Fig.5 Rheological behavior of suspensions of corundum-spinel composite powders

3 結論

1)實驗室試驗結果表明,添加助劑和提高反應溫度都可以促進MgO與Al2O3之間的尖晶石化反應,添加9%助劑的試料在1 200℃保溫2 h后MgO完全轉變為尖晶石。

2)工業生產試驗結果表明,制得的剛玉-尖晶石粉由質量分數分別為73%和27%的剛玉和尖晶石組成;原粉和球磨粉的粒度均呈現雙峰分布,中位徑d50分別為9.0和1.8 μm;由球磨粉制成的水性漿料為假塑性流體,具有剪切變稀現象,并且其黏度隨著固含量的增加而增大。