溶劑對晶硅太陽能電池用鋁漿性能影響

(江西省核工業地質局測試研究中心,江西南昌 330002)

晶硅太陽能電池的鋁背場是將鋁漿通過絲網印刷、烘干、燒結等工序制備而成。鋁漿作為背場電極不僅起到傳輸電流的作用,同時能夠形成P+層和吸雜層[1-2],提高電池的光電性能。鋁漿[3]主要由鋁粉、玻璃粉和有機載體組成。近年來,研究人員對鋁粉[4-5]和玻璃粉[6-7]的研究較多,而對有機載體[8]的研究較少,目前未見針對鋁漿用溶劑的相關文獻報道。溶劑作為有機載體主要成分之一,影響鋁漿的流變性、揮發特性和成膜質量,在一定程度上決定了鋁漿的光電性能及可靠性。為探討溶劑在鋁漿中的作用機理,進而提高鋁漿的光電性能和可靠性。本文采用乙二醇甲醚-醇酯十二-擴散泵油的溶劑體系,探討了三種溶劑的質量配比對鋁漿性能的影響,制備了一種膜層致密、方阻小、附著力高、光電性能較優的鋁漿,為研究鋁漿的可靠性和光電性能提供了一定的實驗數據參考。

1 實驗

1.1 原料與儀器

乙二醇甲醚、醇酯十二、擴散泵油、乙基纖維素、氫化蓖麻油:分析純,陶氏化學有限公司;二氧化硅、三氧化二鉍、五氧化二釩、三氧化二硼、氧化鋁、氧化鋅、氧化銻:分析純,國藥集團化學試劑有限公司;背面銀漿:工業級,江西核工業興中科技有限公司;正面銀漿:工業級,杜邦公司;多晶硅片:工業級,157 mm×157 mm,保利協鑫能源控股有限公司;鋁粉:工業級,湖南金馬鋁業有限公司。

S-3400N型日立掃描電子顯微鏡:日本日立有限公司;RTS-8型四探針測試儀:廣州四探針科技有限公司;SG-5型三輥研磨機:常州自力化工機械有限公司;SJS-500H型拉力測試儀:溫州山度儀器有限公司;CDF-7210B型Despatch燒結爐:美國Despatch工業公司;SDF-750型變頻高速分散機:常州自力化工機械有限公司。

1.2 實驗過程

1.2.1 有機載體的制備

首先將乙二醇甲醚、醇酯十二、擴散泵油按質量比6∶6∶1,3∶3∶1,1∶1∶1和1∶3∶3分別添加至四個燒杯中,并利用玻璃棒攪拌均勻制備成四種混合溶劑,相應記為A1、A2、A3、A4;然后分別將A1、A2、A3、A4與乙基纖維素、氫化蓖麻油按質量比18∶1∶0.4添加至四個玻璃反應釜中并攪拌均勻,并將溫度升至85℃后保溫3 h,過濾后得到四種有機載體,分別記為B1、B2、B3、B4。

1.2.2 玻璃粉的制備

首先將二氧化硅、三氧化二鉍、五氧化二釩、三氧化二硼、氧化鋁、氧化鋅、氧化銻按一定的質量比添加到剛玉坩堝中,將物料混合均勻后放置于箱式電阻爐中,并將溫度升至1100℃后保溫1.5 h;然后將上述物料進行水淬,制得玻璃塊,并利用行星式球磨機將玻璃塊制備成粒徑小于4μm的玻璃粉;最后將玻璃粉進行烘干、過篩后得到所需玻璃粉。

1.2.3 鋁漿的制備

首先分別將有機載體B1、B2、B3、B4和玻璃粉、鋁粉按質量比18∶2∶80混合;然后將上述物料利用高速分散機攪拌2 h,分散后采用三輥研磨機研磨6遍,使漿料細度達到20μm以下;最后過濾得到四種鋁漿,分別記為LJ-1、LJ-2、LJ-3、LJ-4。表1為鋁漿樣品的混合溶劑組分的質量配比。

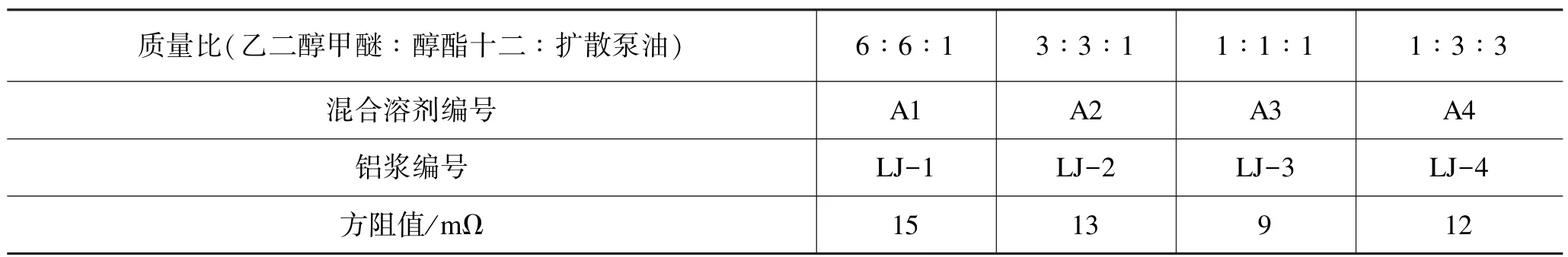

表1 鋁漿樣品的混合溶劑組分的質量配比Tab.1 Weight ratio of compositions ofmixed solvents of aluminum pastes

1.2.4 鋁背場的制備

首先在157 mm×157 mm的多晶硅片上依次印刷和烘干背面銀漿、背面鋁漿(LJ-1、LJ-2、LJ-3、LJ-4)和正面銀漿;然后通過燒結爐快速共燒后,制得多晶硅電池片。

1.3 測試與表征

參照微電子技術用貴金屬漿料測試方法方阻測定標準GB/T 17473.3—2008,采用RTS-8型四探針測試儀(廣州四探針科技有限公司)表征樣品的方阻值;參照微電子技術用貴金屬漿料測試方法細度測定標準GB/T 17473.2—2008,利用TQC-VF2110型刮板細度計(荷蘭TQC公司)測試樣品的細度;參照太陽能電池用漿料標準YS/T 612—2014,利用SJS-500H型拉力測試儀(溫州山度儀器有限公司)測試樣品的附著力;借助S-3400N型日立掃描電子顯微鏡(日本日立有限公司)表征樣品的微觀形貌、結構以及元素分布;利用STA-449F3型綜合熱分析儀(德國耐馳公司)測試樣品的熱性能;采用DLSK-FXJ7型太陽能電池片光電性能分選機(北京德雷射科光電科技有限公司)測試多晶硅電池片的光電性能。

2 結果與討論

2.1 溶劑對鋁漿致密性的影響

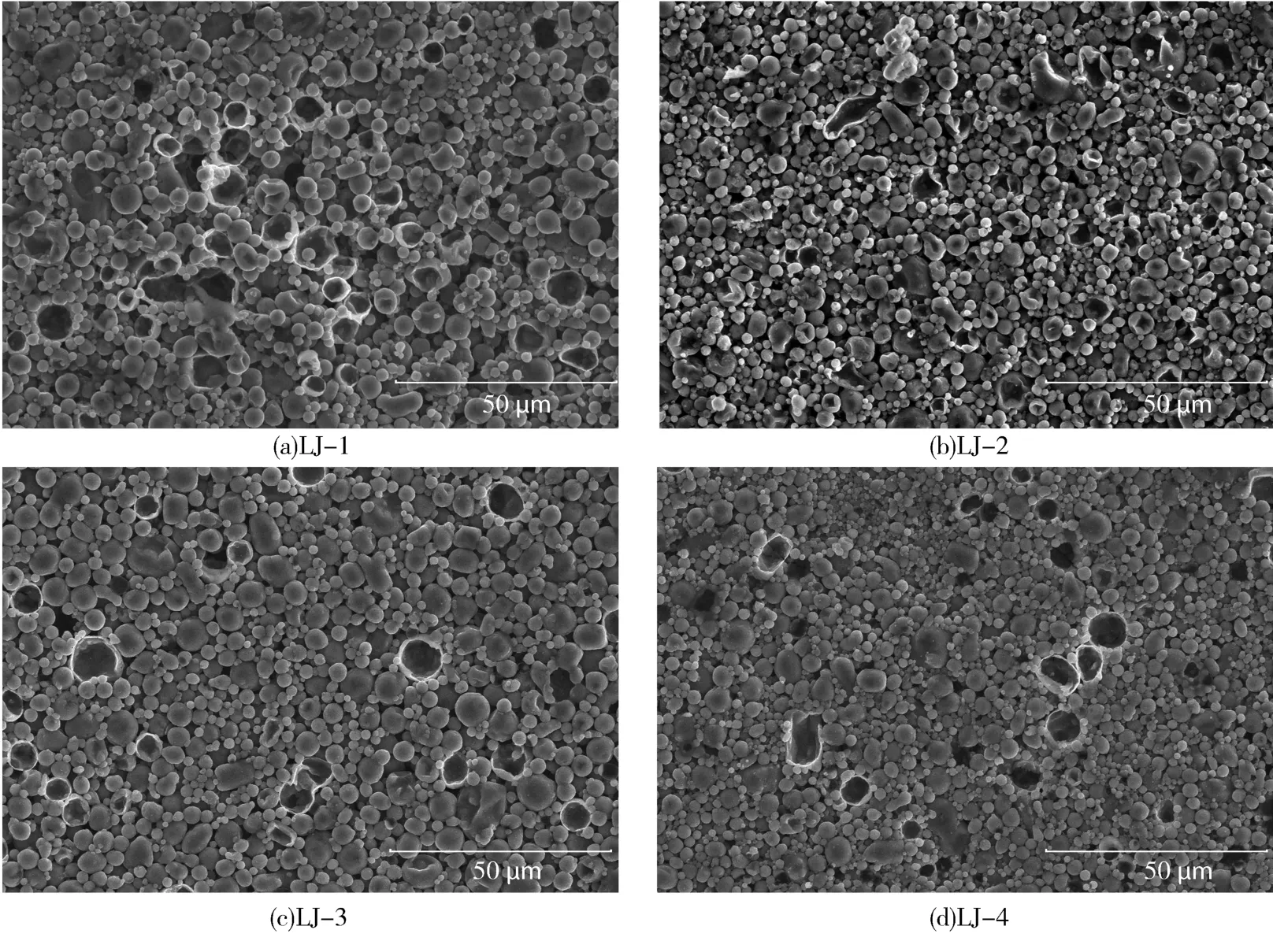

實驗采用乙二醇甲醚、醇酯十二、擴散泵油按6∶6∶1、3∶3∶1、1∶1∶1和1∶3∶3的質量比分別制備成混合溶劑A1、A2、A3、A4,并相應制得鋁漿LJ-1、LJ-2、LJ-3、LJ-4,探討三種溶劑的質量配比對鋁漿致密性的影響。同時采用掃描電鏡對鋁漿樣品的微觀形貌進行表征,圖1為燒結后的鋁漿樣品SEM。

圖1 燒結后的鋁漿樣品SEMFig.1 SEmimages of aluminum pastes prepared by sintering

從圖1可以看出,通過調整三種溶劑的質量配比,LJ-1、LJ-2、LJ-3、LJ-4燒結后的膜層逐漸平整化和致密化,且LJ-4的膜層最為平整致密。采用綜合熱分析儀對鋁漿所用的三種溶劑的熱性能進行表征,圖2為溶劑的TG-DTA曲線圖。結果表明乙二醇甲醚、醇酯十二、擴散泵油的完全揮發溫度依次升高,分別為91,190,453℃。高沸點溶劑可以增加漿料膜層的流平時間,從而促進膜層平整和致密化。當乙二醇甲醚、醇酯十二、擴散泵油的質量比分別為6∶6∶1和3∶3∶1時,LJ-1和LJ-2中所含高沸點醇酯十二和擴散泵油的比例較小,膜層的流平時間較短,因此膜層疏松且不平整,如圖1(a)、(b)所示。隨著高沸點溶劑醇酯十二和擴散泵油的含量增加,當乙二醇甲醚、醇酯十二、擴散泵油的質量比為1∶1∶1和1∶3∶3時,膜層的流平時間增加,LJ-3和LJ-4的膜層相比于LJ-1、LJ-2更加致密和平整,如圖1(c)、(d)所示。

2.2 溶劑對鋁漿方阻的影響

采用四探針測試儀對鋁漿樣品進行表征。表2為燒結后的鋁漿樣品方阻值。結果表明LJ-1、LJ-2、LJ-3、LJ-4的方阻值分別為15,13,9,12 mΩ,通常膜層越致密,導電性越好,方阻值越小。而由圖1可知,LJ-1、LJ-2、LJ-3、LJ-4的膜層逐漸致密化,LJ-4的膜層最致密,但其方阻值卻不是最小的,而LJ-3的方阻值最小。采用能譜儀對LJ-3和LJ-4的膜層表面的元素分布進行表征,圖3為燒結后的鋁漿樣品的能譜圖。從能譜的分析結果來看,LJ-4的膜層雖然最致密,但表面存在質量分數約為8.12%的碳元素,而LJ-3的膜層表面沒有碳元素殘留。這可能是由于LJ-4中的高沸點溶劑的比例較大,導致溶劑在燒結時難以完全揮發。雖然LJ-4的膜層最為致密,但是由于殘留了部分有機物,導致其導電性較差,方阻較大。

圖2 溶劑的TG-DTA曲線圖Fig.2 TG-DTA curves of solvents

表2 燒結后的鋁漿樣品的方阻值Tab.2 Square resistance of aluminum pastes prepared by sintering

圖3 燒結后的鋁漿樣品的能譜圖Fig.3 EDS images of aluminum pastes prepared by sintering

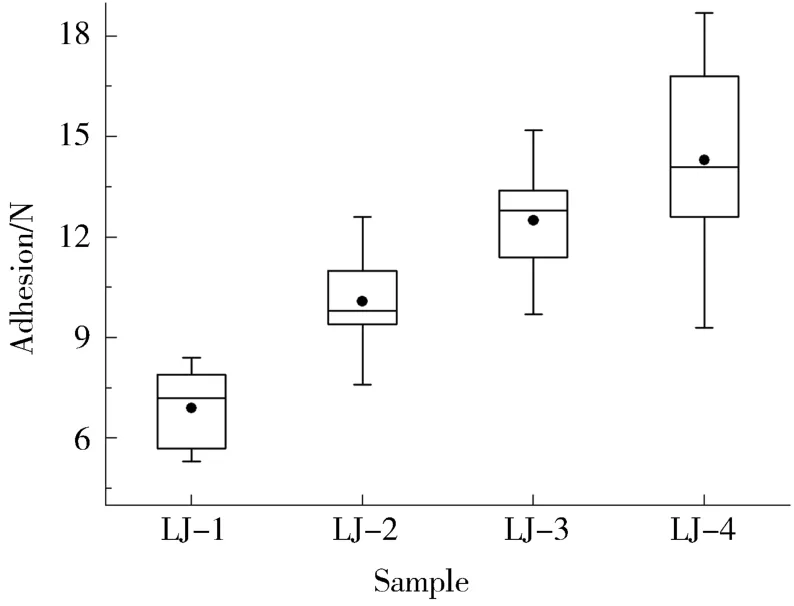

2.3 溶劑對鋁漿附著力的影響

晶硅太陽能電池片通過焊接、封裝等工序形成電池組件,鋁漿的附著力是影響電池組件抗老化能力和可靠性的重要因素之一。實驗將背面銀漿、背面鋁漿(LJ-1、LJ-2、LJ-3、LJ-4)、正面銀漿印刷于多晶硅片上,通過烘干、燒結等工序制備成晶硅太陽能電池片,并組裝成電池組件。參照太陽能電池用漿料標準YS/T 612—2014,采用EVA封裝拉力測定方法對鋁漿樣品的附著力進行測試,圖4為鋁漿樣品的附著力。

從圖4可知,LJ-1、LJ-2、LJ-3、LJ-4的附著力依次提高,同時結合圖1可知,LJ-4的膜層最為致密。由于LJ-4中所含的高沸點溶劑的比例較大,其流平時間較長,鋁顆粒之間能夠形成緊密有序的結構,緊密的結構使LJ-4具備較高的附著力,而LJ-1、LJ-2、LJ-3的膜層相對疏松,因此附著力相對較低。

圖4 鋁漿樣品的附著力Fig.4 Adhesion of aluminum pastes

2.4 溶劑對鋁漿光電性能的影響

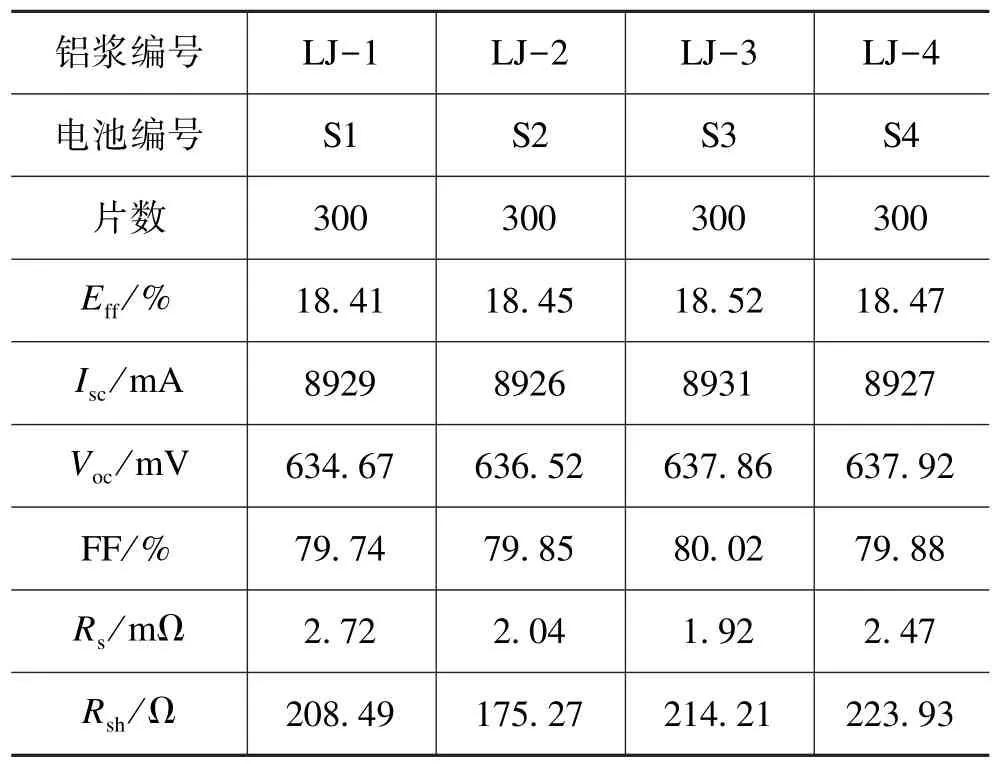

將LJ-1、LJ-2、LJ-3、LJ-4樣品相應制備的晶硅太陽能電池片,分別記為S1、S2、S3、S4,每個樣品的實驗片數為300片。采用太陽能電池片光電性能分選機測試電池片S1、S2、S3、S4的光電性能,結果如表3。

由表3可知,LJ-3具備最小的串聯電阻和較高的開路電壓,并且光電轉換效率最高。串聯電阻主要由電極電阻、互聯金屬電阻、半導體電阻以及電極與半導體之間的接觸電阻組成[9],小的串聯電阻有利于電流的傳導,因此可以得到更高的光電轉換效率[10]。同時,由于平整致密的鋁膜與硅基體接觸得更加緊密和均勻,因此能夠形成均勻的BSF層,可以提升摻雜效果,阻止少子的擴散,并且增加了載流子的收集效率,有利于提高開路電壓和光電轉換效率[1]。

表3 電池片的光電性能Tab.3 Photoelectric properties of cells

從圖1的SEM中可知,LJ-4具備最為平整致密的膜層,可以形成均勻的BSF層,因此LJ-4的開路電壓最大,如表3所示。但同時從圖3(b)的能譜分析可知,由于LJ-4的膜層殘留了部分有機物,造成其串聯電阻較大,不利于電流的傳導,總體上反而降低了光電轉換效率。而LJ-3不僅具備平整致密的膜層,提高了開路電壓,同時由于膜層方阻較小,降低了串聯電阻,有利于電流的傳導,因此LJ-3的光電轉換效率較高。而LJ-1、LJ-2的膜層與LJ-3的膜層相比,相對疏松且不平整,造成LJ-1、LJ-2開路電壓較小和串聯電阻較大,因此LJ-1和LJ-2的光電轉換效率較低。

3 結論

實驗探討了溶劑對晶硅太陽能電池用鋁漿性能的影響,采用乙二醇甲醚-醇酯十二-擴散泵油的溶劑體系,結果表明通過增加高沸點溶劑的比例可以延長鋁漿的流平時間,能夠得到平整致密的膜層,有利于提高鋁漿的附著力和降低方阻值。但當鋁漿中的高沸點溶劑比例過大時,溶劑難以完全揮發,反而會增大方阻值,不利于電流的傳導。同時,當乙二醇甲醚、醇酯十二、擴散泵油的質量比為1∶1∶1時,采用該混合溶劑制備的鋁漿的綜合性能較優,其膜層平整致密、方阻小、附著力高、光電性能高。

在應用方面,對于常規晶硅太陽能電池用鋁漿而言,本文揭示的溶劑作用機理具有一定的參考和應用價值。而隨著高效率PERC晶硅太陽能電池的快速發展及應用,該作用機理亦可適用,可依據實際要求做出相應調整。