廢棄羊毛吸聲復合材料的制備及其性能

李長偉, 呂麗華

(大連工業大學 紡織與材料工程學院, 遼寧 大連 116034)

中國是羊毛制品生產大國[1-2],在紡織企業中有很多羊毛廢棄物及下腳料,這些可再生的天然纖維資源目前尚未得到合理利用[3]。由于現代化和工業化進程的加快,噪聲污染已影響到人們的日常生活。作為以聽說為主要用途的錄音室、教室、電影院等聲學建筑,環境隔聲的效果與室內吸聲材料有重要關系[4],所以,開發具有吸聲降噪功能的材料以控制噪聲污染是目前亟待解決的課題之一。利用廢棄羊毛制備吸聲材料可以節約羊毛資源,降低生產成本,還可以解決資源浪費、環境污染等問題[4],也符合我國循環經濟、低成本加工及可持續發展的戰略要求。

早在20世紀90年代,日本就已經研究了如何從羊毛中提取角蛋白[5]。奚柏君等[6]利用蛋白質纖維的下腳料研制出了性能優異的再生蛋白質纖維。陳莉萍等[7]對羊毛角蛋白的溶解方法提出了一些新的研究思路及途徑,采用氧化法和還原法溶解羊毛得到羊毛角朊蛋白,并分析了濕法紡絲的應用和溶液成膜性能。姚金波等[8-10]通過羊毛角蛋白溶液的工藝優化實驗,對羊毛角蛋白的溶解方法進行了總結,發現水解廢棄羊毛提取角蛋白工業化生產的難度很大,而且成本高。21世紀初日本京都女子大學采用加熱和壓縮的方法,將廢舊羊毛制成性能像塑料一樣的材料,其彎曲強度與通用塑料強度相近,開辟了廢棄羊毛再利用的新道路[11]。Alsewailem[12]制備了廢棄羊毛增強聚合物復合材料,與未加廢棄羊毛的復合材料相比,含有廢棄羊毛的復合材料拉伸強度和沖擊強度都得到了很大的提高。Berardi等[13]通過機織、非織造及針織等加工方法制備不同厚度的羊毛樣品,并對樣品的吸聲系數和靜態流阻進行了測試。Li等[14]制備厚度為 2 mm的薄微穿孔板,有效地拓寬微穿孔板的吸聲頻帶。欒巧麗等[15-16]和成鋼[17]采用非織造加工工藝制備廢棄羊毛吸聲材料,利用駐波管法測得材料的降噪系數達到0.6以上,但得到的吸聲材料厚度較厚,產品附加值低,而且未能根本解決資源再利用難點。由此可知,國內外廢棄羊毛再生循環利用大都集中于用水解廢棄羊毛提取角蛋白領域,而用廢棄羊毛開發高附加值的吸聲材料研究較少,且廢棄羊毛纖維吸聲性能和各因素的關系,以及其聲阻抗形成機制也需進一步明晰。

本文分析了羊毛吸聲復合材料制備中的熱壓溫度、材料密度、廢棄羊毛質量分數、材料厚度、后空氣層厚度以及廢棄羊毛的排列方式等因素對廢棄羊毛/乙烯-醋酸乙烯(EVA)吸聲復合材料吸聲性能的影響,得出了最優制備工藝條件;并用多孔吸聲理論、阻尼吸聲理論和共振吸聲理論分析廢棄羊毛/EVA吸聲復合材料的聲阻抗產生機制。前期對廢棄纖維、廢棄鴨毛復合材料的吸聲性能研究[18-20],為本實驗的順利開展提供了理論參考。

1 實驗部分

1.1 實驗原料

廢棄羊毛(山東臨沂市羅莊區富迪毛紡廠);乙烯-醋酸乙烯共聚物(EVA);白色粉末(由蘇州億富塑化有限公司),熔點77 ℃,軟化點60 ℃。

1.2 實驗儀器

DSCa-01型數字式小樣梳棉機,天津市嘉誠機電設備有限公司;QLB-50D/Q型MN壓力成型機,江蘇無錫中凱橡塑機械有限公司;SW477/SW422型吸聲測試系統,北京聲望公司。

1.3 廢棄羊毛/EVA吸聲復合材料的制備

1.3.1廢棄羊毛前處理

因廢棄羊毛大都為掃地毛、回毛、短絨毛等,其中含有大量黑色雜質,對吸聲性能影響較大。將廢棄羊毛在梳棉機上進行梳理,去除雜質,并使不同種類的羊毛混合均勻,以減小誤差。梳理后的廢棄羊毛長度在30~70 mm之間。廢棄羊毛梳理前后外觀對比如圖1所示。由圖1(b)可知,梳理后廢棄羊毛潔凈,基本無雜質。為消除雜質對吸聲性能的影響,本文以水洗烘干后的廢棄羊毛(無雜質)為原料制備吸聲復合材料與僅進行梳理后的廢棄羊毛為原料制備吸聲復合材料進行對比,二者吸聲性能差異很小(無差異),說明廢棄羊毛經梳理后,其雜質基本去除。

圖1 廢棄羊毛梳理前后對比圖Fig.1 Waster wools before (a) and after (b) being combed

1.3.2復合材料的制備

廢棄羊毛/EVA 吸聲復合材料制備的工藝流程如圖2所示。

圖2 廢棄羊毛/EVA吸聲復合材料的工藝流程Fig.2 Process for preparation of waste wool/EVA sound absorption composites

將經過前處理后的廢棄羊毛與EVA粉末放入小型混合器中,將混合好的物料放入圓形模具(規格100 mm×10 mm)中鋪裝。采用熱壓成型工藝,設定熱壓溫度、熱壓壓力及熱壓時間,最后冷卻脫模制得廢棄羊毛/EVA吸聲復合材料。熱壓壓力及熱壓時間對材料吸聲性能影響較小,因此在成型工藝中僅探究不同熱壓溫度的影響。

制備不同材料密度的試樣時,使用同一規格模具(試樣的體積相同),分別稱取5個質量梯度(12、15、18、21、24 g)的混合物料置于模具中,得到材料密度為0.153、0.191、0.229、0.267、0.306 g/cm3的試樣。

制備不同纖維質量分數的試樣時,混合物料質量相同,分別稱取混合物料總質量30%、40%、50%、60%、70%的廢棄羊毛與EVA粉末混合。通過控制模具的厚度來制備不同厚度的試樣。在后空氣層厚度吸聲測試時,用同一個試樣,僅改變阻抗管剛性后蓋板與材料背面之間空氣層的距離(即后空氣層厚度),來探究不同厚度后空氣層對吸聲性能的影響。

1.4 測試方法

采用傳遞函數法測試不同類型復合材料的吸聲性能,測試過程參照GB/T 18696.2—2002《聲學 阻抗管中吸聲系數和聲阻抗的測量 第2部分:傳遞函數法》和GB/T 18696.1—2004《聲學 阻抗管中吸聲系數和聲阻抗的測量 第1部分:駐波比法》。所測頻率范圍為80~6 300 Hz,測試過程均在大氣溫度為24 ℃,相對濕度為65%,聲速為345.6 m/s,空氣的特征阻抗為409.78 Pa·s/m的環境中進行。

2 結果與討論

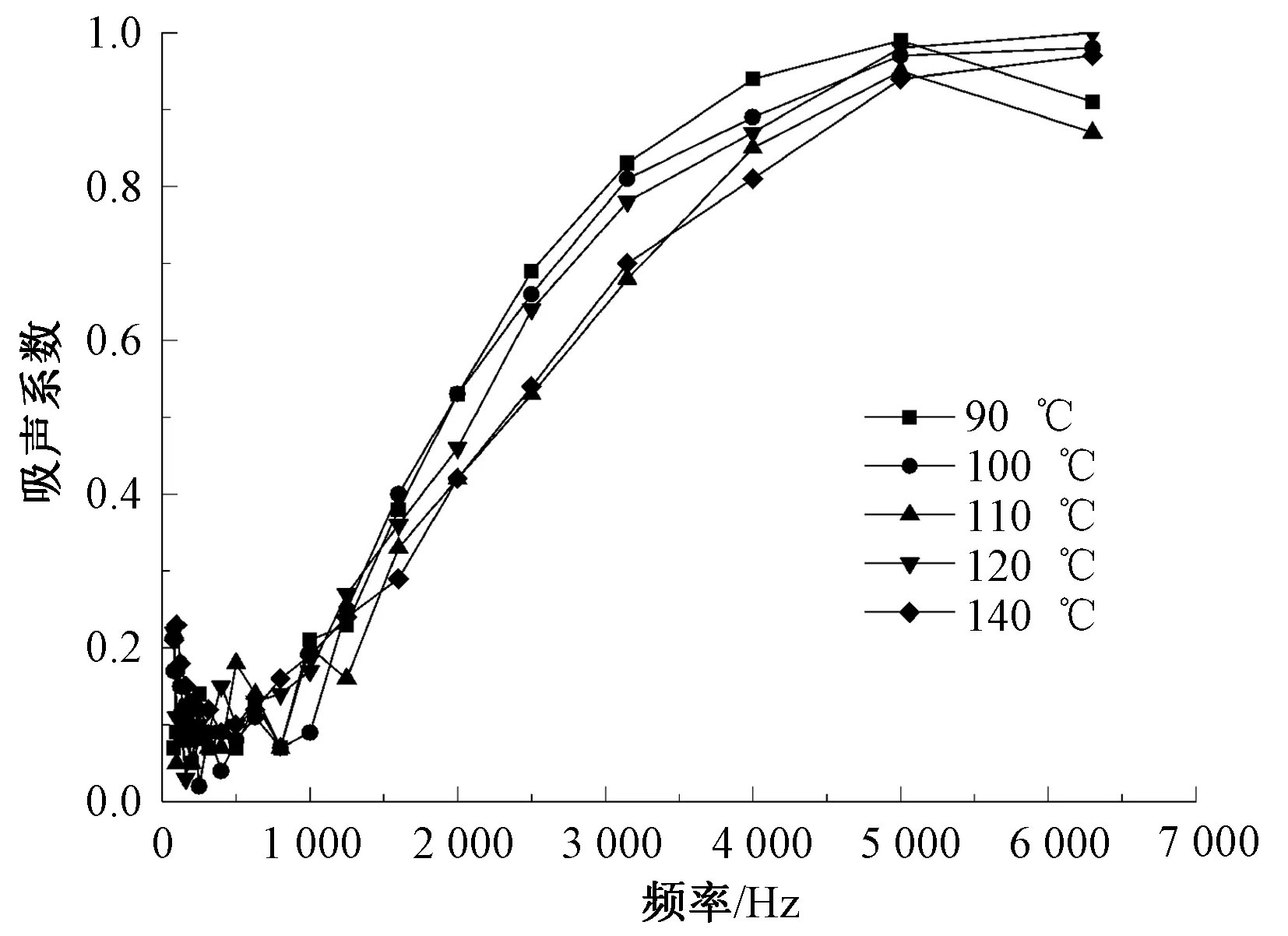

2.1 熱壓溫度對吸聲系數的影響

熱壓溫度對材料的成型有很大影響,熱壓溫度選擇的最低溫度一定要高于EVA熔點。為使得材料有較好的成型性且材料不黃化,經過多次實驗,熱壓溫度選取90、100、110、120、140 ℃,其他工藝參數為:熱壓壓力10 MPa,材料密度0.191 g/cm3、廢棄羊毛質量分數50%、材料厚度10 mm,廢棄羊毛/EVA吸聲復合材料的吸聲系數曲線如圖3所示。

圖3 熱壓溫度對吸聲系數的影響Fig.3 Effect of hot-pressing temperature on sound absorption coefficient

由圖3可見,在1 500~5 000 Hz頻率范圍內熱壓溫度對材料的吸聲系數影響較大,吸聲性能隨著溫度的升高而減弱。材料在熱壓溫度為110 ℃時,吸聲系數相對較低,原因可能是廢棄羊毛在 110 ℃時發生脫水,纖維產生溶脹,導致材料孔隙率減少,吸聲系數降低。生產廢棄羊毛/EVA吸聲復合材料時,應避開此溫度。當熱壓溫度為90 ℃時,復合材料的吸聲效果最好(最大吸聲系數可達0.99,且吸聲頻帶較寬)。因為在此熱壓溫度下,EVA完全軟化熔融,增加了廢棄羊毛之間的黏結牢度,導致材料之間形成較為穩定的孔隙結構,吸聲系數隨之增大。但當熱壓溫度繼續升高時,EVA的黏結特性遭到破壞,反而減弱材料的吸聲系數。

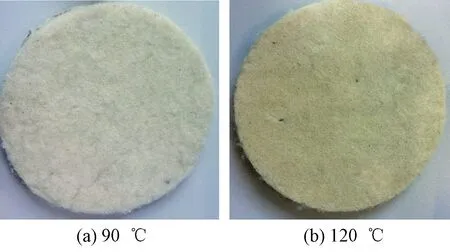

圖4示出廢棄羊毛/EVA吸聲復合材料在熱壓溫度為90 ℃和120 ℃下的樣品照片。可知,熱壓溫度為120 ℃時,廢棄羊毛/EVA吸聲復合材料發生黃化,顏色呈淺褐色,并伴有輕微燒毛發臭味,在實際生產中會影響環境。由于熱壓溫度過高,使得廢棄羊毛的內部結構發生改變,同樣使吸聲系數減弱。140 ℃時,廢棄羊毛已黃化嚴重,且EVA在此溫度下具有流動性,材料長時間熱壓后,出現質量損失,溫度過高,無實際意義。

圖4 不同熱壓溫度處理后樣品照片Fig.4 Sample treated at different hot pressing temperature

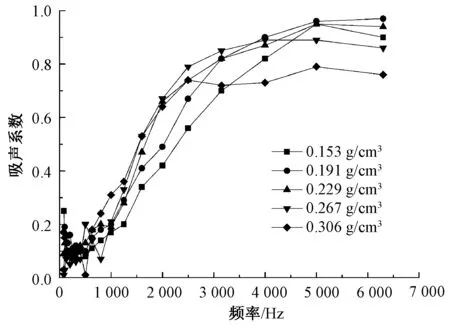

2.2 材料密度對吸聲系數的影響

廢棄羊毛/EVA吸聲復合材料在熱壓溫度為90 ℃,熱壓壓力為10 MPa,廢棄羊毛質量分數為50%,材料厚度為10 mm的工藝條件下,材料密度為0.153、0.191、0.229、0.267、0.306 g/cm3的吸聲系數曲線如圖5所示。可知,增大材料密度可提高廢棄羊毛/EVA吸聲復合材料在中高頻段的吸聲系數。增大材料密度,單位體積內纖維的數量增多,材料內部孔隙減小,聲波與纖維更加頻繁接觸,流阻變大,消耗的聲能增多。但當材料密度大于一定值時,即材料密度達到0.306 g/cm3時,吸聲系數反而降低,這可能是由于材料密度過大,材料的空隙率降低,從而使吸聲系數降低。

圖5 材料密度對吸聲系數的影響Fig.5 Effect of density on sound absorption coefficient

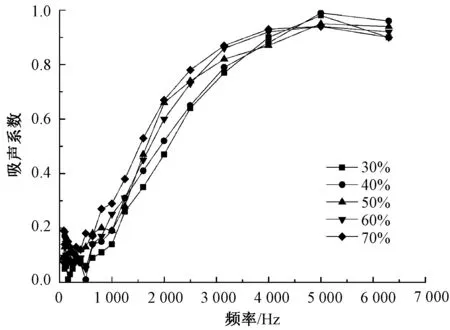

2.3 纖維質量分數對吸聲系數的影響

圖6示出熱壓溫度為90 ℃,熱壓壓力為 10 MPa,材料密度為0.229 g/cm3,材料厚度為10 mm的工藝條件下,廢棄羊毛質量分數(廢棄羊毛的質量占材料總質量的百分比)為30%、40%、50%、60%、70%的吸聲系數曲線。

圖6 廢棄羊毛質量分數對吸聲系數的影響Fig.6 Effect of mass fraction of waste wool on sound absorption coefficient

由圖可知:提高廢棄羊毛質量分數,在1 000~ 4 000 Hz的頻率范圍內材料的吸聲系數逐漸遞增;但在 4 000~6 300 Hz的頻率范圍內,材料的吸聲系數變化不大。這可能是由于在一定范圍內,隨著廢棄羊毛質量分數的增加,纖維間的孔隙增多,空氣與孔隙壁更易產生摩擦,材料中多孔吸聲機制占主導,但在實際生產應用中,隨著廢棄羊毛質量分數的增加,EVA質量分數的減少,廢棄羊毛纖維與EVA之間的黏附效果變差,因此,為保證材料的成型效果,選擇質量分數為50%的廢棄羊毛較好。

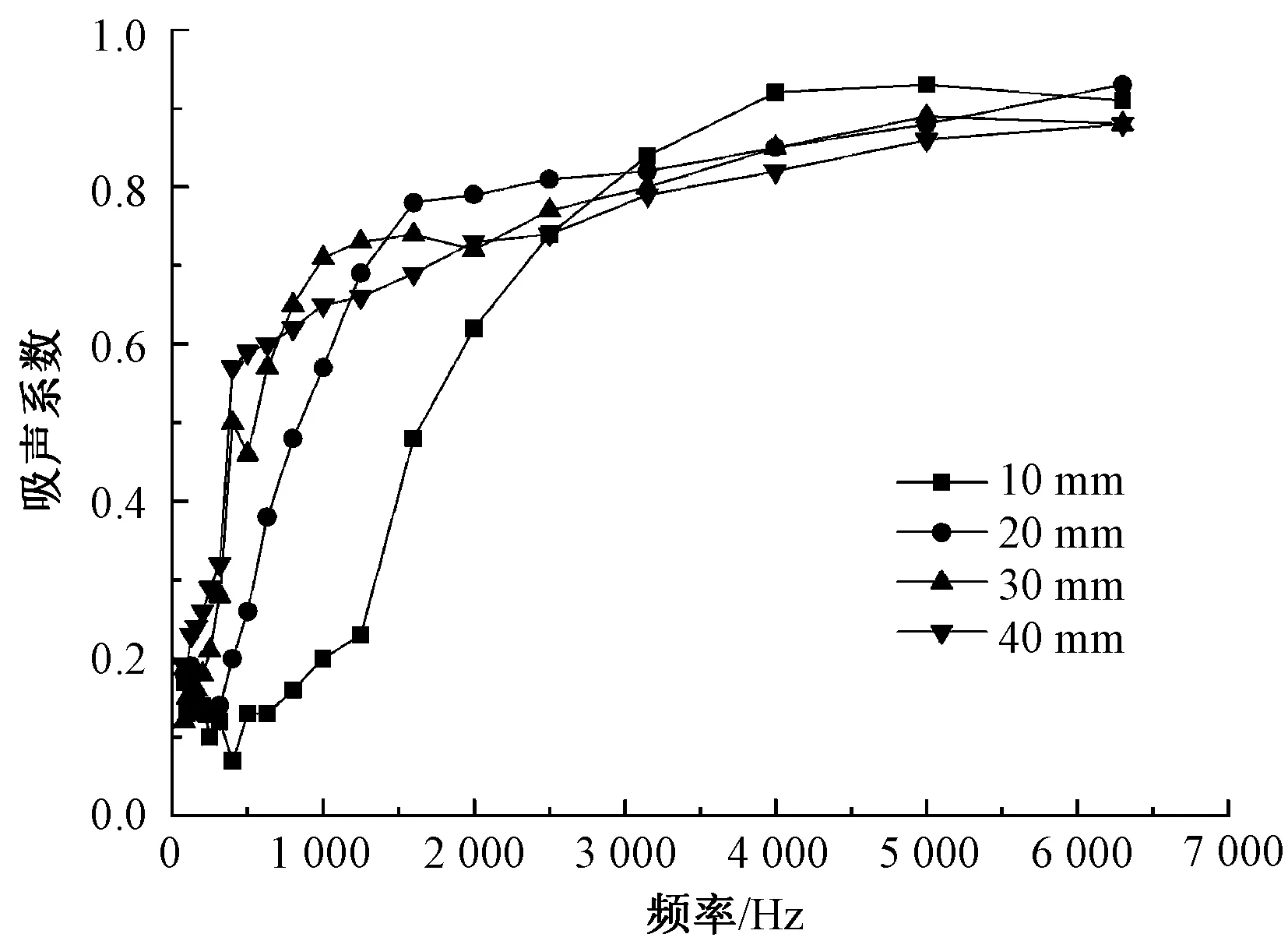

2.4 材料厚度對吸聲系數的影響

為研究廢棄羊毛/EVA吸聲復合材料吸聲系數與厚度的關系,制備4塊條件相同的材料(即熱壓溫度為90 ℃,熱壓壓力為10 MPa,材料密度為0.229 g/cm3,羊毛質量分數為50%),選取不同厚度(10、20、30和40 mm)吸聲材料,得出不同頻率下的吸聲系數曲線如圖7所示。可知,隨著材料厚度的增加,吸聲系數曲線向低頻移動,對高頻段影響甚微,當材料厚度達到一定值后,吸聲系數趨于穩定。在低頻范圍內,吸聲系數隨厚度的增加而不斷增大。這是由于低頻聲波進入到材料深層被吸收,增大材料厚度,聲波通過材料孔隙的通道增長,受到孔隙折曲的阻隔越多,聲能損失也就越多,吸聲系數也隨之增大[16]。當材料在低頻段的吸聲系數趨于平緩時,再提高材料厚度對提高材料吸聲系數意義不大,且浪費室內空間。

圖7 材料厚度對吸聲系數的影響Fig.7 Effect of thickness on sound absorption coefficient

2.5 材料后空氣層厚度對吸聲系數的影響

廢棄羊毛/EVA吸聲復合材料在熱壓溫度 90 ℃,熱壓壓力10 MPa、材料密度 0.229 g/cm3,廢棄羊毛質量分數為50%的工藝條件下,后空氣層厚度(材料背面離墻壁的距離,即材料背面與剛性后蓋板間空氣層的厚度)為0、10、20、30、40 mm的吸聲系數曲線如圖8所示。

由圖8可知,隨著后空氣層厚度的增加,材料的吸聲系數曲線向低頻移動,即在材料背后增加空氣層可顯著提高材料在中低頻段的吸聲性能。在中低頻段,后空氣層的存在可達到提高材料厚度的效果,當聲波通過材料到達吸聲儀器的剛性后蓋板時,聲波在材料背面與剛性后蓋板之間來回反射,聲波產生能量損失,并且聲能通過不斷轉化成熱能而損耗,使材料在低頻段的吸聲性能顯著提高。然而當材料吸聲系數到達峰值后,又出現下降的趨勢,吸聲系數在高頻段又開始回升,隨著后空氣層厚度的減小,吸聲系數的峰值向高頻移動,且吸聲曲線趨于平緩。這與纖維多孔材料出現吸聲波峰和波谷的原理一致:材料背面距剛性后蓋板為1/4波長的奇數倍是吸聲曲線的波峰處,該處聲壓為零,材料所引起的摩擦阻尼即轉化成的熱能最多,聲能損耗最大,在相應的頻率下可獲得吸聲系數的峰值。離后蓋板1/2波長處,聲壓是最大的,質點振動速率為零,在相應頻率下,材料的吸聲系數最小,高頻區吸聲性能下降[21]。由分析可知,增加材料厚度與增加后空氣層厚度均可提高材料在低頻區的吸聲性能,但通過增加后空氣層厚度比單靠增加材料的厚度更加經濟、合理。

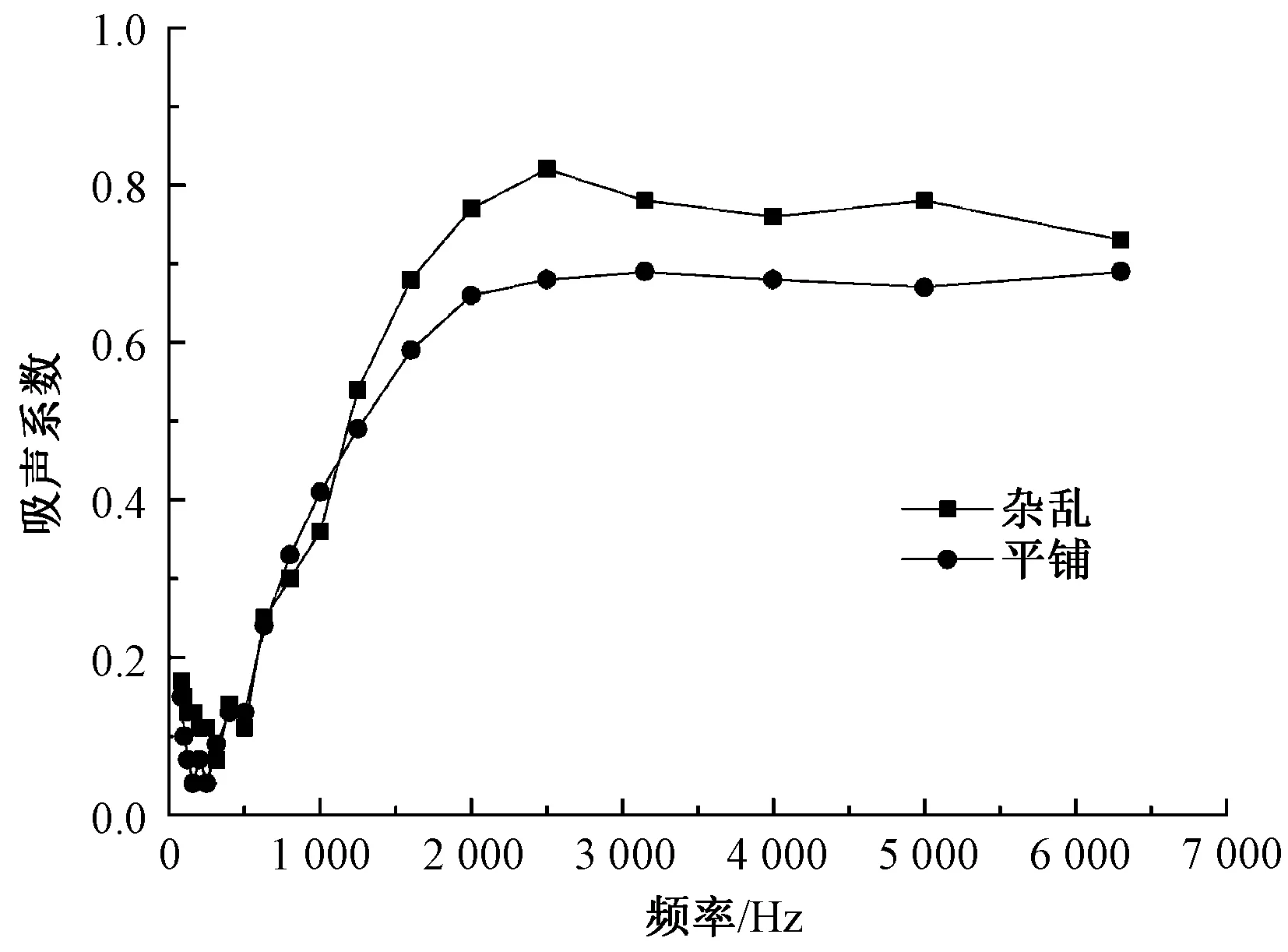

2.6 纖維排列方式對吸聲系數的影響

為研究廢棄羊毛排列方式對材料吸聲系數的影響,改變廢棄羊毛的排列方式為沿測試管的徑向(豎直)排列和直接隨機排列2種,測試廢棄羊毛平鋪和雜亂2種成型方式對材料吸聲系數的影響,結果如圖9所示。可知,雜亂比平鋪排列的材料吸聲性能好,尤其是在中高頻段。原因在于雜亂排列的方式產生相互貫通的孔隙比起平鋪排列方式多,而且材料間的接觸和纏結也增多了,增強了空氣損耗和共振2方面的吸聲機制[22]。

圖9 廢棄羊毛排列方式對吸聲系數的影響Fig.9 Effect of discarded wool fibers arrangement on sound absorption coefficient

2.7 復合材料吸聲機制分析

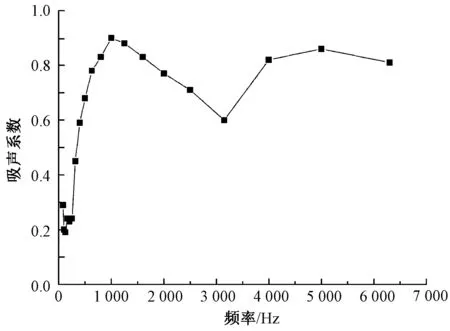

根據上述分析,在工藝條件為:熱壓溫度90 ℃,材料密度0.229 g/cm3,廢棄羊毛質量分數50%,材料厚度10 mm,后空氣層厚度40 mm時,廢棄羊毛/EVA吸聲復合材料的吸聲頻帶寬,吸聲系數高。廢棄羊毛/EVA吸聲復合材料吸聲系數曲線如圖10所示。

圖10 廢棄羊毛/EVA 吸聲復合材料吸聲系數曲線Fig.10 Sound absorption coefficient curve of discarded wool/EVA sound absorption composites

由圖10可知,該材料的吸聲性能在中低頻區域表現突出,在1 000 Hz處吸聲系數可達到0.9,且材料降噪系數(在250、500、1 000、2 000 Hz頻率時吸聲系數的算術平均值)達0.65,平均吸聲系數(采用125、250、500、1 000、2 000、4 000 Hz頻率下吸聲系數的算術平均值)為0.6(通常認為平均吸聲系數大于0.2的材料稱為吸聲材料,大于0.56的材料稱為高效吸聲材料[23]),即該材料為高效吸聲材料。廢棄羊毛/EVA吸聲復合材料掃描電鏡照片如圖11所示。可見,廢棄羊毛相互交錯,形成大量孔隙。當聲波入射到吸聲材料表面后,便會沿著材料內部微孔或間隙進入,從而使微孔或孔隙中的空氣振動被激發,當振動的空氣接觸到廢棄羊毛的鱗片層后,帶動鱗片層的振動,同時帶動多孔吸聲材料的固定筋絡間產生相對的運動,激發廢棄羊毛內部的空氣振動。聲能不停轉換為熱能而損耗,廢棄羊毛纖維及黏合廢棄羊毛的EVA的振動將聲能轉化為動能而衰減,整個材料在空氣壓縮絕熱的情況時,熱交換在孔壁與空氣之間發生,使聲能轉換為熱能。這種機制主要吸收中高頻段的聲波,即該材料在中高頻段有優異的吸聲性能。該材料在中低頻區域,吸聲性能優異,主要靠提高后空氣層厚度來實現。

圖11 廢棄羊毛/EVA吸聲復合材料 掃描電鏡照片(×100)Fig.11 SEM image of waste wool/EVA sound absorption composites (×100)

3 結 論

以廢棄羊毛和EVA為原料,采用熱壓成型法制備的廢棄羊毛/EVA吸聲復合材料在低、中、高頻都有優異吸聲性能,吸聲頻帶寬。在1 000 Hz處吸聲系數可達到0.9,材料降噪系數達0.65,平均吸聲系數為0.6,為高效吸聲材料。其中熱壓溫度對材料在1 500~5 000 Hz頻率范圍內的吸聲系數影響較大。材料在110 ℃時發生脫水,吸聲性能下降明顯。適當提高材料密度,可提高材料在中、高頻段的吸聲系數,但對低頻吸聲系數的提高無明顯效果。隨著廢棄羊毛質量分數增加,材料吸聲系數在1 000~ 4 000 Hz的頻率范圍內遞增,但在4 000~ 6 300 Hz的頻率范圍內,材料的吸聲系數無明顯變化。隨著材料厚度的增大,材料吸聲系數曲線向低頻移動,但材料厚度達到某一定值后,吸聲曲線趨于平緩。提高后空氣層厚度,材料的吸聲曲線向低頻移動,顯著提高材料在中低頻段的吸聲性能。相比于增加材料厚度,通過增加后空氣層厚度的方法來提高材料在中低頻的吸聲性能,更加符合實際生產需求。廢棄羊毛雜亂排列的方式比以平鋪排列的方式產生更多相互貫通的孔隙,提高了材料在中高頻段的吸聲性能。