含谷氨酸改性增效尿素的研究與開發

王志勇,陳振偉,房 山,徐慶磊

(瑞星集團股份有限公司 山東東平 271500)

我國是化肥生產和消費大國,其中尿素是主要的氮肥品種,占氮肥消費總量的60%以上。由于尿素活性強、損失途徑多,直接被植物利用的量少,其平均利用率只有25%左右。未被直接利用的尿素基本上不能在土壤中留存,而是通過揮發、淋洗、徑流等途徑損失,不僅浪費了大量資源,而且造成了環境污染。因此,研究尿素中氮的流失機理,提高尿素中氮素利用率,開發新型的高效增效劑、新型增效尿素產品及其生產工藝十分必要。

目前,對于高效增效劑、新型增效尿素產品的研究在一定程度上提高了氮肥利用率,減輕了環境污染,但生產工藝復雜、設備投資大、產品成本高,限制了其大范圍推廣應用。為了提高尿素的利用率,瑞星集團股份有限公司與中國農業科學院農業資源與區劃研究所簽訂了新型改性增效尿素研究開發協議,研究開發含谷氨酸改性增效尿素。該項目在傳統尿素生產工藝的基礎上進行改進,具有設備投資省、工藝流程簡單,生產成本低、氮素利用率高的特點,產品不僅可提高農產品品質,而且有助于減輕農民負擔。

1 谷氨酸增效劑的制備

如圖1所示,在增效劑混合槽中添加谷氨酸鈉和水,加熱至65 ℃,攪拌均勻得到質量分數10%~30%的谷氨酸鈉溶液;將谷氨酸鈉溶液繼續加熱50 min,按1 L谷氨酸鈉溶液中添加25 g H3BO3和20 g EDTA,攪拌均勻得到增效劑母液;按1 L增效劑母液中添加10 g ZnSO4·7H2O和10 g MnSO4·7H2O,攪拌均勻后得到谷氨酸增效劑。

圖1 谷氨酸增效劑制備流程

2 含谷氨酸改性增效尿素的生產

質量分數82%的熔融尿液與質量分數5%~15%的谷氨酸增效劑(噸尿素添加12~15 kg)在一段蒸發器底部混合、加熱、蒸發,除去一部分水分的混合液靠重力及真空度差進入二段蒸發器,蒸發除去大部分水分后由尿液泵加壓,再經造粒噴頭噴出后在造粒塔內冷卻固化,塔底得到的含谷氨酸改性增效尿素由傳送帶送往貯運包裝工段進行包裝。含谷氨酸改性增效尿素生產工藝流程如圖2所示。

圖2 含谷氨酸改性增效尿素生產工藝流程

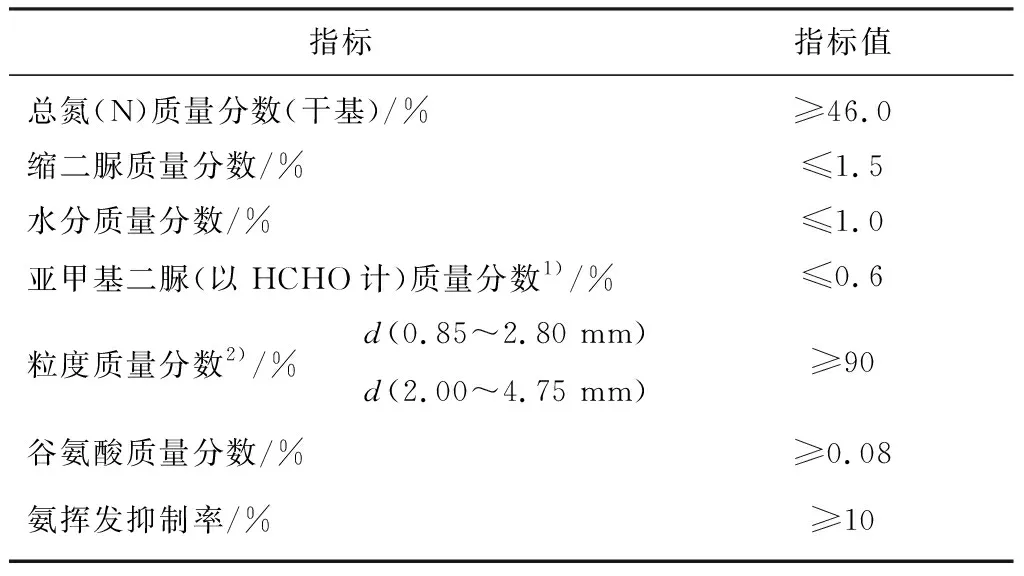

3 含谷氨酸改性尿素產品標準

該項目已實現產業化生產并制定了企業標準《含谷氨酸改性尿素》(Q/370923DRY003—2013),主要指標如表1所示。

表1 含谷氨酸改性尿素主要指標

4 谷氨酸作用機理及肥料施用效果

4.1 作用機理

谷氨酸是一種對植物合成氨基酸起到重要作用的物質,可轉化為谷氨酰胺,用于收集利用尿素中的氮素,并能夠消除氨中毒,在尿素中氮素的利用方面具有重要的作用,可以儲存更多的氮素,減少其流失,從而提高尿素利用率。

谷氨酸的分子結構中含有羧基、氨基,可在一定程度上促進作物根系生長,提高根系活力;谷氨酸增效劑中還添加了B、Zn、Mn等微量元素,可進一步為作物提供必需的營養元素,促進作物生長,提高農作物產量和品質。

4.2 肥料施用效果

4.2.1 對氨揮發的影響

試驗采用靜態吸收法,設置普通尿素(U)和含谷氨酸改性增效尿素(GU)2個處理,每個處理重復6次,采用甲基紅-溴甲酚綠混合指示劑。具體過程:按1 kg土施N量0.84 g,取干土500 g(過1 mm篩)與肥料均勻混合放入試驗桶(15.0 cm×8.5 cm×17.5 cm)內,加入水,使試驗土壤用手緊捏成團不散且無水流出為宜;將10 mL質量分數2%硼酸小試驗杯放入試驗桶內,然后密封,在人工氣候箱中于25 ℃下培養;到達預定試驗時間后取出小試驗杯,用0.01 mol/L的H2SO4滴定,并換算揮發的純氮量,試驗結果如表2所示。

表2 25 ℃下氨累積揮發量動態變化

由表2可知,與普通尿素相比,含谷氨酸改性增效尿素35 d的氨累積揮發量下降了52.32%,氨揮發抑制作用顯著。

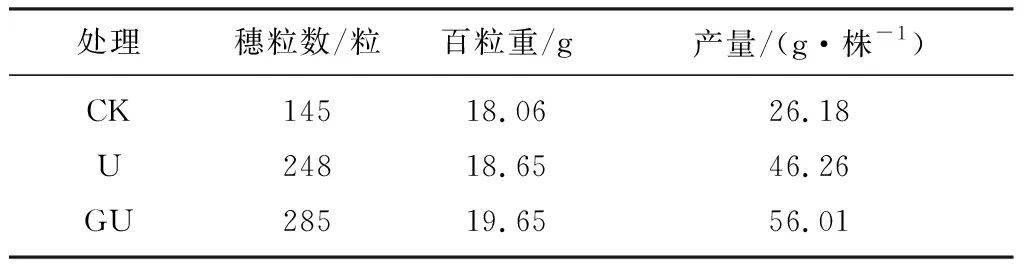

4.2.2 對玉米產量及產量構成因素的影響

供試土壤為山東省泰安市東平縣潮土,試驗用土柱高90 cm、直徑20 cm,裝土量為36.4 kg。試驗設CK(不施肥)、普通尿素(U)以及含谷氨酸改性增效尿素(GU)3個處理,每個處理重復8次,隨機排列。除CK外,施氮水平為每柱施純氮1.00 g;過磷酸鈣(含P2O5質量分數為16%)每柱施12.50 g,氯化鉀(含K2O質量分數為60%)每柱施3.33 g。所有肥料裝柱時一次性施入,每個土柱播種5粒玉米種子,出苗后定植一棵,試驗結果如表3所示。

表3 不同處理對玉米產量及構成因素的影響

由表3可知,與普通尿素相比,含谷氨酸改性增效尿素能顯著增加玉米的穗粒數和百粒重,從而顯著提高了玉米籽粒產量。

5 結語

含谷氨酸改性增效尿素是在傳統尿素生產工藝基礎上,增設增效劑儲槽、高壓計量泵等設備,新增投資少。添加谷氨酸增效劑后,噸尿素生產成本增加約180元,而銷售價格提高約320元。試驗結果表明,含谷氨酸改性增效尿素能大幅降低氨揮發量,提高氮素利用率以及玉米穗粒數、百粒重和產量。因此,含谷氨酸改性增效尿素不僅能改善土壤生態環境,而且提高了企業的競爭力和經濟效益,具有廣闊的市場前景。