合成氨裝置冷箱尾液排放存在的問題及改造措施

董華林,付 國,婁倫武,陳 銘

(1.貴州赤天化桐梓化工有限公司 貴州桐梓 563200; 2.貴州鑫新實業(yè)控股集團有限公司 貴州貴陽 550007)

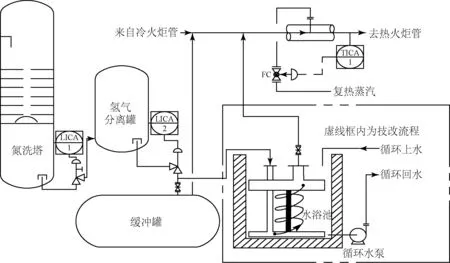

貴州赤天化桐梓化工有限公司300 kt/a合成氨裝置中的液氮洗工序是在低溫下脫除來自低溫甲醇洗凈化氣中的CO、CH4、Ar等氣體,以制取φ(CO)≤2×10-6的氮洗氣,同時將中壓氮氣加入到氮洗氣中以配置氫氮物質(zhì)的量比為3∶1的合成氣。液氮洗滌是在溫度-193.8~-188.2 ℃、壓力5.25 MPa的氮洗塔內(nèi)進行,液氮從塔頂進入,原料氣從塔底進入,兩者逆流接觸,在塔板上進行傳質(zhì)和傳熱。氮洗塔塔底的洗滌液(尾液)經(jīng)減壓閥減壓后進入氫氣分離罐(V- 01),多余的冷量經(jīng)V- 01底部液位調(diào)節(jié)閥減壓后送至冷箱外的緩沖罐(V- 02)中,V- 02中的液氮減壓閃蒸后與冷火炬管上的蒸汽混合復(fù)熱,再送至熱火炬管。技改前后液氮洗工藝流程如圖1所示。

1 冷箱排放尾液存在的問題

在穩(wěn)定的負(fù)荷下,冷箱向外排放的冷量相對穩(wěn)定,系統(tǒng)基本能滿足調(diào)節(jié)要求。但遇到前系統(tǒng)負(fù)荷大幅下降時,冷箱中的冷量過剩太多,排向V- 02的大量低溫尾液來不及閃蒸就被帶入冷火炬管,冷火炬管上的蒸汽噴頭被凍住,低溫尾液直接進入熱火炬管而導(dǎo)致熱火炬管被凍裂。由于熱火炬管排放的都是有毒、有害、可燃?xì)怏w,為防止這些介質(zhì)外泄,必須對熱火炬管線凍裂處進行外包焊,但處理難度相當(dāng)大。

圖1 技改前后液氮洗工藝流程

2 原因分析

通過現(xiàn)場觀察發(fā)現(xiàn),當(dāng)熱火炬管中有低溫尾液進入時,冷火炬復(fù)熱管的上部是熱的,而下部卻結(jié)冰,分析認(rèn)為是復(fù)熱蒸汽閥門開啟偏慢所致。為此,調(diào)整復(fù)熱蒸汽閥門的PID參數(shù),使閥門反應(yīng)更靈敏,但在負(fù)荷大幅波動時仍出現(xiàn)低溫尾液進入熱火炬管的現(xiàn)象。

調(diào)取DCS操作趨勢記錄,并未發(fā)現(xiàn)異常。從現(xiàn)場檢查的情況看,仍然存在冷火炬管上下溫度分界的現(xiàn)象。由于測溫?zé)犭娕际菑墓艿赖纳戏讲迦耄瑸榉乐挂驘犭娕疾迦肷疃炔粔蚨鴮?dǎo)致未能準(zhǔn)確反映冷火炬管內(nèi)的溫度分布,增加1支熱電偶從冷火炬管底部向上插入且插入深度基本在管道的底部,同時將復(fù)熱蒸汽閥門低限位,使冷火炬管中始終有一股熱量輸入。技改后情況有所好轉(zhuǎn),但仍未徹底解決問題。

為了減少復(fù)熱冷卻的蒸汽冷凝液進入熱火炬管的量,在冷火炬管進熱火炬管前增設(shè)1臺分離罐,并增大復(fù)熱蒸汽量,以使低溫尾液被徹底復(fù)熱。通過設(shè)計對比,發(fā)現(xiàn)在原始開車成功后的一段時間內(nèi),現(xiàn)場開展了整理(seiri)、整頓(seiton)、清掃(seiso)、清潔(seiketsu)、素養(yǎng)(shitsuke)、安全(security)的“6S”管理,為使緩沖罐周圍干燥,對緩沖罐罐體進行保冷,阻礙了低溫尾液進入緩沖罐后的升溫。為此取消緩沖罐罐體的保冷,并利用大修機會更換熱火炬管被凍裂的管線。但在此后的運行中,冷熱火炬管處的分離罐被炸裂。

3 改造措施

因低溫尾液溫度在-196 ℃左右,要轉(zhuǎn)化成常溫氣體的溫度變化約為200 ℃,熱容量相當(dāng)大,且此股冷介質(zhì)量又不穩(wěn)定。通過對不同方案的比較,最終確定用循環(huán)水對低溫尾液進行復(fù)熱。由于普通的換熱器難以承受如此大的溫差應(yīng)力,需采用盤管換熱器來消除溫差應(yīng)力,同時需修建1座水池將盤管換熱器淹沒在充滿循環(huán)水的水池中,池頂進循環(huán)水,池底用泵將循環(huán)水抽回循環(huán)回水管網(wǎng)。

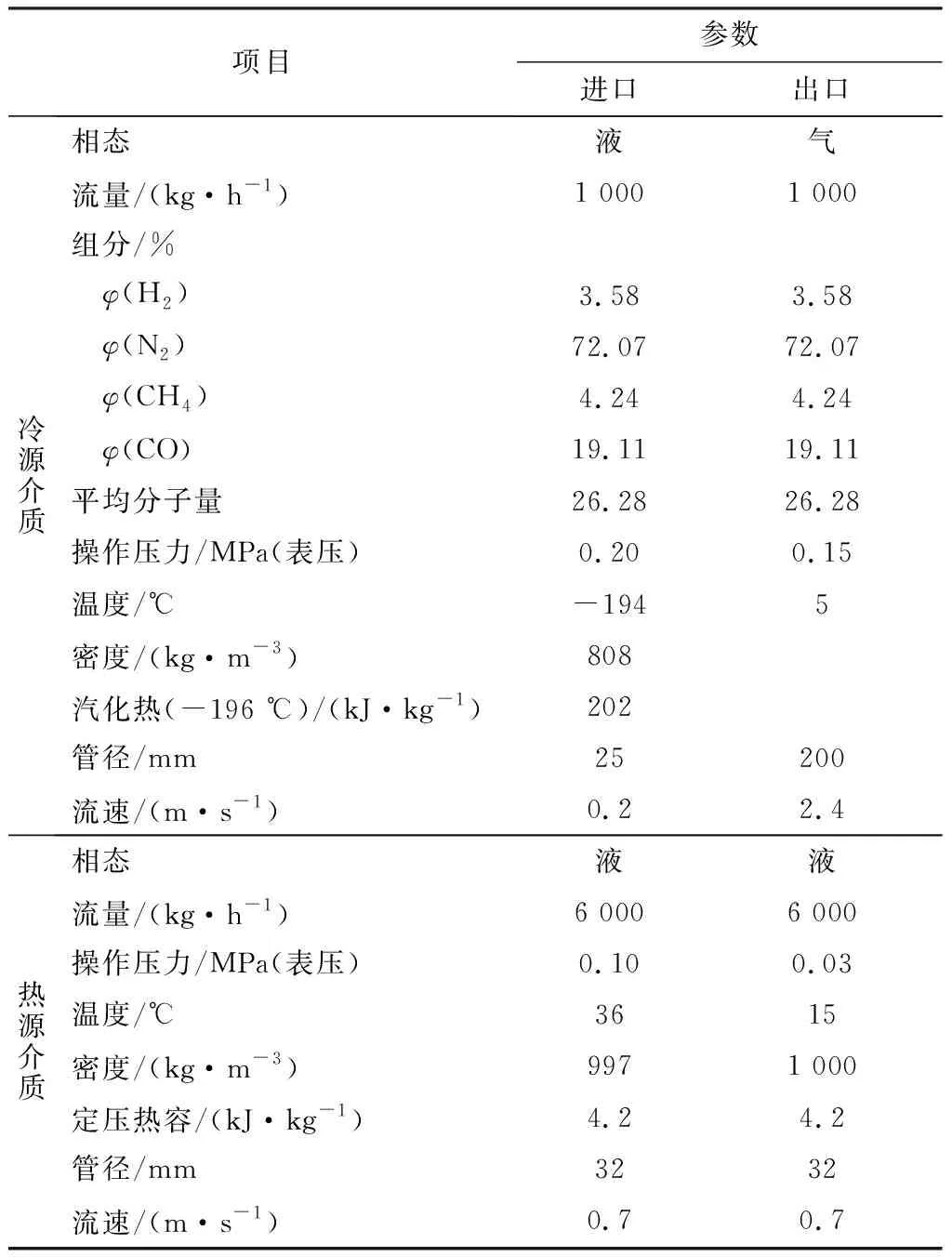

為使設(shè)計數(shù)據(jù)更準(zhǔn)確,統(tǒng)計了不同負(fù)荷下的低溫尾液排放量,確定以1 000 kg/h排放量為設(shè)計條件。管徑與裝置現(xiàn)有管徑相匹配,即液相為DN 25 mm,復(fù)熱后氣相為DN 200 mm。循環(huán)水流速取0.7 m/s,管徑取DN 40 mm,其他工藝條件如表1所示。

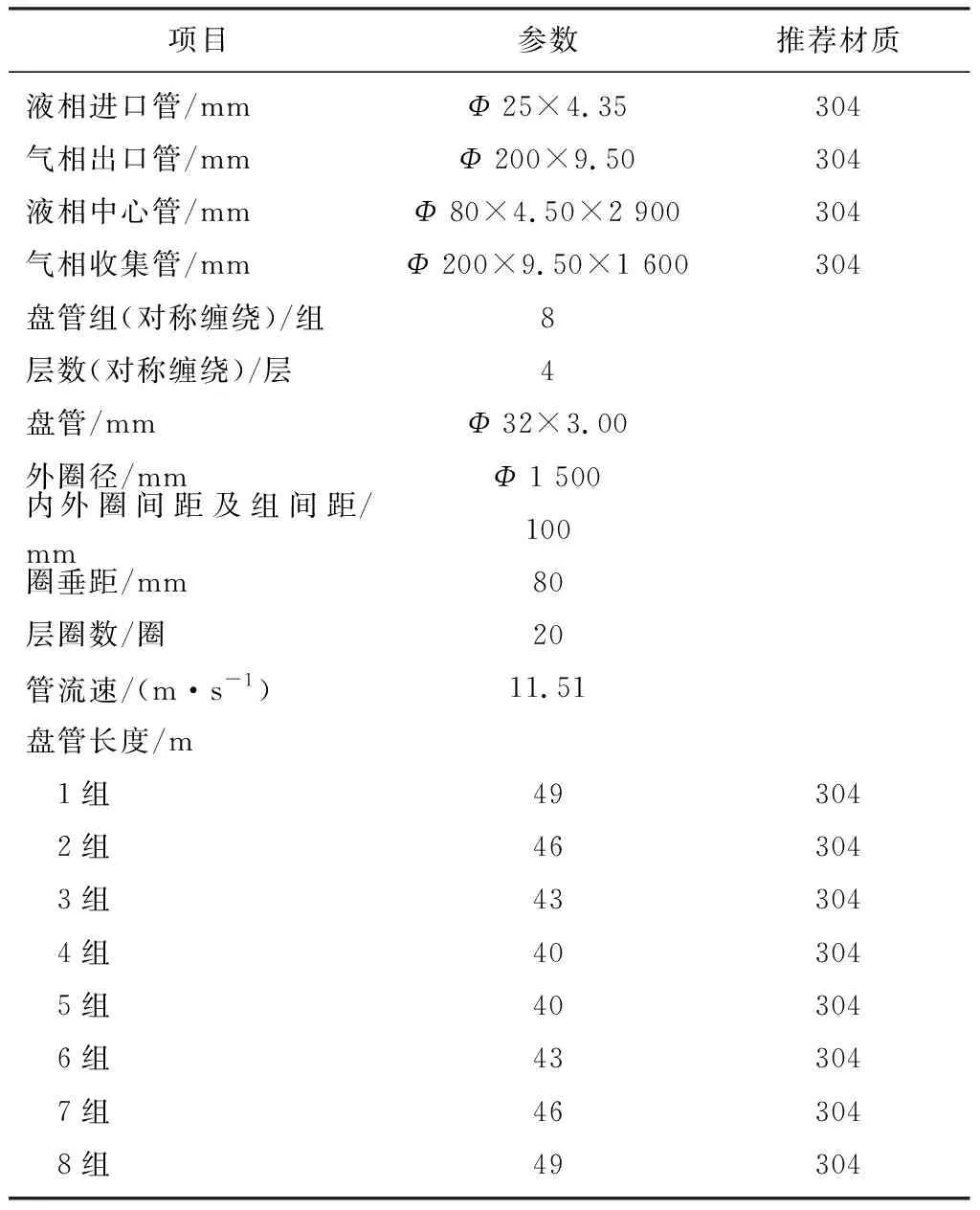

設(shè)計時,首先根據(jù)有關(guān)公式計算出管內(nèi)外的傳熱系數(shù)、總熱量以及平均溫差,然后計算出總傳熱系數(shù)和傳熱面積,再根據(jù)盤管設(shè)計相關(guān)標(biāo)準(zhǔn)將總傳熱面積分?jǐn)偟矫扛P管上。設(shè)計計算結(jié)果如表2和表3所示。

表1 換熱器工藝條件

4 改造效果

改造后,低溫尾液經(jīng)水浴池盤管換熱器復(fù)熱后進入冷火炬管,溫度波動很小。由于設(shè)計時的低溫尾液是按最大排放量計算,因此在各種工況下運行都很穩(wěn)定,證明改造是成功的,不僅節(jié)省了復(fù)熱低溫尾液所耗的蒸汽,而且降低了循環(huán)水溫度,節(jié)省了冷卻循環(huán)水的耗電量。需要注意的是,在投用盤管換熱器前,須先建立好循環(huán)水的循環(huán),以防止低溫尾液未經(jīng)復(fù)熱而直接進入冷火炬管,同時須防止盤管內(nèi)低溫尾液閃蒸過于劇烈而增大局部溫差應(yīng)力。

表3 盤管芯參數(shù)