某柴油機渦輪增壓器竄氣量的研究

(上汽集團商用車技術中心,上海 200438)

0 前言

在環境污染和能源危機的影響下,汽車工業的節能減排已成為全球亟待解決的大課題,環保部所制定的排放法規也日漸嚴格。 2017年1月1日,我國開始實施第五階段國家機動車排放標準,這意味著汽車行業從排放上又將進行一次大變革。因此,對傳統發動機的改造升級,以實現節能減排的目標,就成了當務之急。

在眾多節能減排的技術當中,廢氣渦輪增壓技術受到廣泛青睞,主要是其可以使發動機獲得以下優越性能[3]:

(1)節能,渦輪增壓器可大幅增加發動機進氣量,增強發動機動力性。在動力性相同的條件下,增壓發動機較非增壓發動機可顯著降低油耗,主要是因為增壓發動機排量較小,在使用負荷增加時,可使發動機在萬有特性曲線中更接近于經濟工作區,從而達到節油效果。

(2)環保,在同等動力性的情況下,搭載增壓發動機的整車能夠節油,因此將降低整車CO2和有害氣體的排放量。

(3)提高發動機工作效率,進而推動發動機小型化。將增壓技術運用到汽油機上,可以使增壓比大幅提高,汽油機功率可達到100%。因此,在相同功率輸出的條件下,發動機外形尺寸可大幅縮小,這對于發動機的布置,減小發動機質量和縮小整車外形都有重大幫助。

(4)高原功率補償,當車輛在高海拔行駛時,空氣密度隨海拔增加而減小,使用增壓技術,可防止發動機進氣量的減小,從而保障發動機功率平穩,補償因進氣不足而損失的功率。

因此,為了充分發揮增壓的技術優勢,從多方面優化廢氣渦輪增壓器并解決現有的問題,就成了當務之急。

各位研發人員在研究增壓技術方面提出了不同的技術方案。美國Garrett公司研制可變幾何截面渦輪增壓器(VGT),該增壓器采用可旋轉噴嘴的噴嘴環結構,其原理是利用增壓器壓氣機端產生的高壓氣體作為動力源,驅動轉動板,進而帶動渦輪端插入導槽的噴嘴環葉片一起轉動,從而達到改變渦輪流通截面積,調節廢氣渦輪增壓器進氣面積,可使增壓器滿足柴油機不同進氣的需求。日本IHI公司通過優化增壓器軸的鼻錐形狀來改善氣體流通阻力。

1 材料與試驗方法

1.1 試驗臺架及燃料

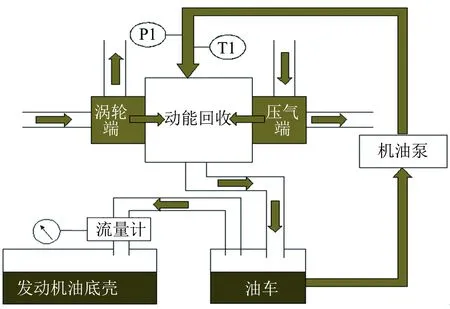

為研究增壓器竄氣量,需要進行臺架試驗來采集數據,增壓器原理如圖1所示。

圖1 增壓器原理圖[4]

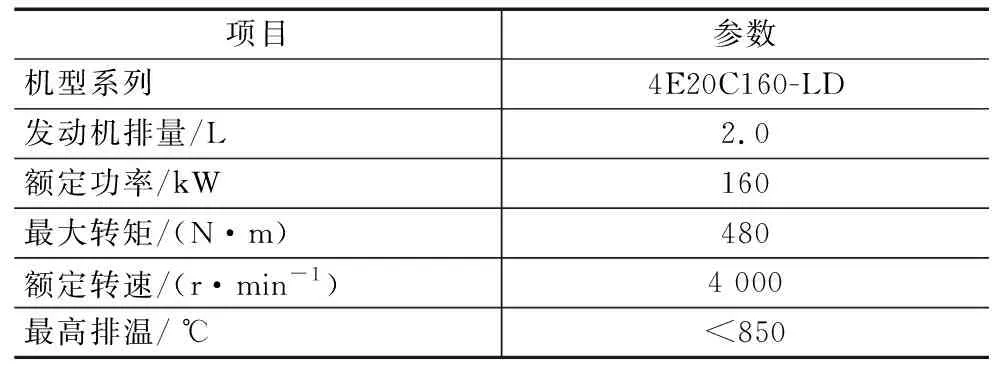

項目參數機型系列4E20C160-LD發動機排量/L2.0額定功率/kW160最大轉矩/(N·m)480額定轉速/(r·min-1)4 000最高排溫/℃<850

表1為柴油機試驗臺架的主要技術參數。試驗燃料采用市售符合國五排放標準的柴油,其十六烷值為50.8,密度(20 ℃)為813.6 kg·m-3,凝點為-22 ℃,硫的質量分數為1.4×10-6,冷卻液混合比為50%。

1.2 試驗原理

由于此次試驗是模擬增壓器在發動機上的實際運行,因此必須為發動機提供試驗環境。如圖2所示,斷開發動機和增壓器連接的進油管路,改為外接增壓器潤滑油路。通過單獨給油車供油,回油管路同樣與發動機斷開連接,與油車相連,油車的另一個出口管路上接有空氣流量計,通過空氣流量計的值的變化來測定增壓器竄氣量。安裝增壓器時需要嚴格控制各個部件與發動機的高度差,與整車狀態誤差應不超過±10 mm。為保障該試驗方法的準確性,試驗用增壓器分別采用單級增壓器和兩級增壓器,相關參數見表2和表3。因為增壓器竄氣量對發動機本身的危害性,設計上需要使該值盡量小,所以只要該試驗測得的增壓器竄氣量最大值不大幅偏離增壓器生產商所提供的經驗限值,便可證明該增壓器竄氣量正常。

圖2 試驗原理圖

項目參數類型VGT功率范圍/kW120低速扭矩/(N·m)205(1 000 r/min)最大扭矩/(N·m)375

表3 兩級增壓器參數

測量前油車需要預熱至70 ℃以上,油壓定為0.10~0.15 MPa。發動機充分預熱控制出水溫度為95~100 ℃,主油道機油溫度不超過130 ℃。同時油車熱油至目標值(油溫90 ℃以上,油壓0.36 MPa以上),調整冷卻水以穩定油溫。手動調節油車的供油壓力(P1),使其值在不同工況點下同臺架上測得的主油道壓力一致。油車供油溫度(T1)保持在90 ℃以上。在發動機上進行20次快加速循環,從怠速到60%額定轉速全負荷。控制發動機轉速在1 000 r/min、1 200 r/min、1 400 r/min、4 000 r/min和4 200 r/min下運行,分別在負荷100%、75%、50%、25%和最小負荷工況時進行測量,發動機運行到目標轉速、目標負荷、目標背壓后,保持5 min以穩定發動機油溫油壓,然后進行竄氣量測量,測量頻率不大于1 Hz。測量完畢后發動機回到怠速工況,關機前確保5 min怠速,增壓器止轉后關閉油車。該試驗各數值限值可根據試驗臺架進行設定,但是必須嚴格遵守GB/T 18297—2001 《汽車發動機性能試驗方法》和GB/T 19055—2003 《汽車發動機可靠性試驗方法》國家規范[5-6]。

1.3 試驗檢測系統

汽車電噴發動機電子控制單元(ECU)是發動機電控系統的核心,能對發動機燃油和點火系統進行閉環控制[7],試驗中ECU通過監測各傳感器數據的變化,收集發動機各部分的工作狀態信息,并對各信號進行分析,根據情況進入程序自動運算,執行各種命令。本次試驗使用ECU控制發動機工況變化。信號變化的數據使用INCA軟件收集,如圖2所示。

2 材料與試驗方法

2.1 單級增壓器試驗結果

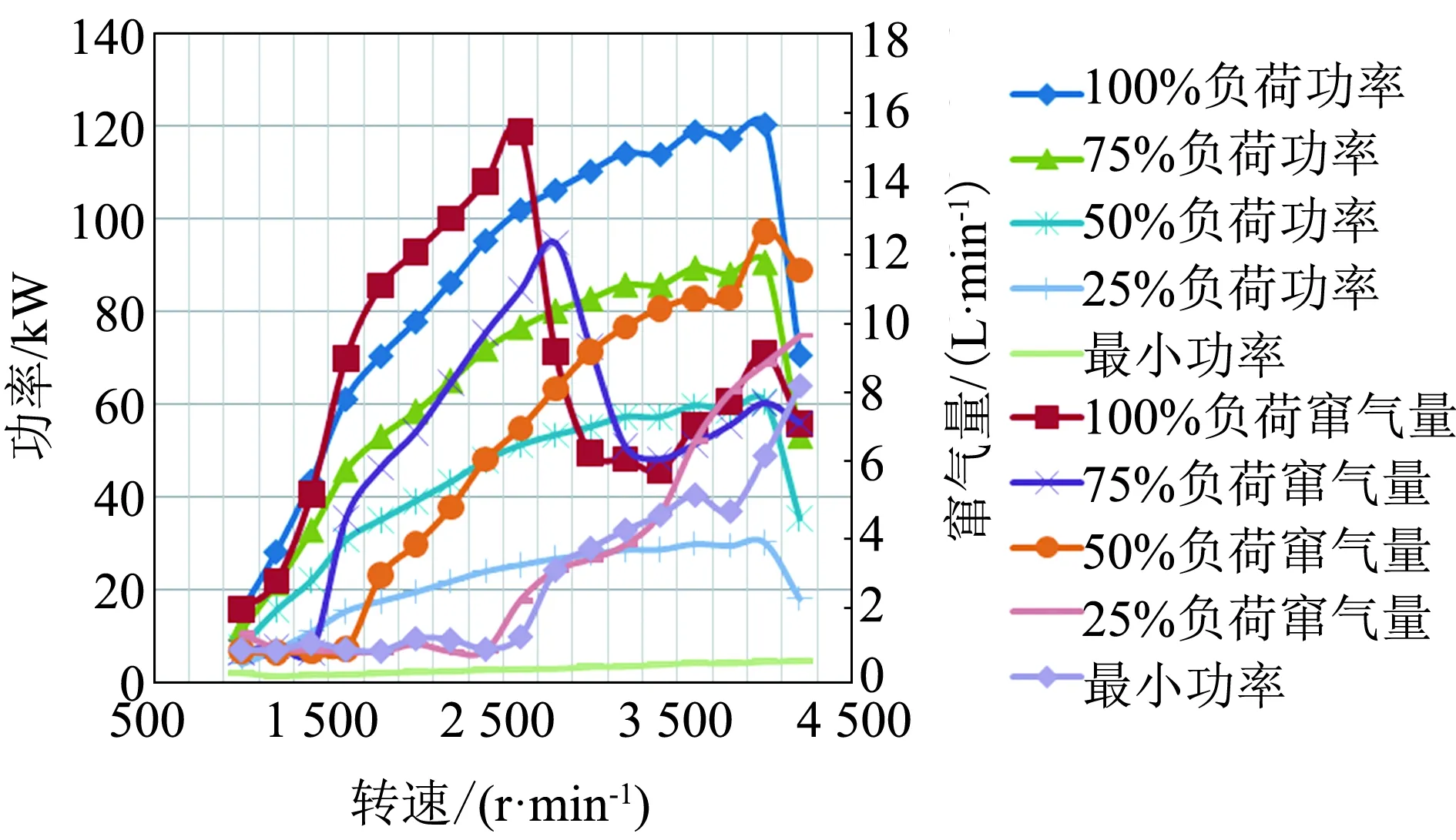

通過對單級增壓器進行試驗,得出了以下數據,如圖3所示。

圖3 單級增壓器竄氣量及功率曲線

由圖3可知,在全負荷工況下,增壓器的竄氣量先上升,后下降,再上升,最后下降。在發動機轉速低于2 600 r/min時,由于轉速上升,燃油消耗量增加,增壓器壓力增大,竄氣量增大。當發動機轉速高于2 600 r/min,此時發動機氣缸內部空氣增多,排氣溫度降低,增壓器渦端竄氣量減小,增壓器總竄氣量減小。隨著轉速增加,增壓器渦端和壓端壓力影響逐漸增大,竄氣量增加。當發動機轉速大于4 000 r/min后,發動機噴油量減少,功率降低,竄氣量減少。

在發動機75%負荷工況下,單級增壓器竄氣量先增加,后降低,再升高,最后降低。曲線變化原因與全負荷相同。

在發動機50%負荷和25%的工況下,增壓器竄氣量先增加后降低,相比于全負荷和75%負荷兩種工況有較大變化。由數據可以看出,在發動機轉速低于3 800 r/min時,發動機轉速持續升高,功率升高,燃油消耗量升高,排氣溫度升高,油壓保持不變,竄氣量持續升高。在轉速高于3 800 r/min時,雖然發動機轉速持續上升,但是功率下降,燃油耗減少,進氣量減少,導致增壓器渦端和壓端壓力降低,因此竄氣量減少。

在最小負荷的工況下,增壓器竄氣量一直增加。這種工況下,發動機負荷較低,竄氣量主要受增壓內部壓力的影響,轉速增加時,功率一直升高,燃油耗增加,增壓器內部壓力增大,竄氣量增加。

在各種工況下,增壓器漏氣量最大值為15.2 L/min,在全負荷轉速2 400~2 800 r/min范圍內,低于經驗限值20 L/min。

2.2 兩級增壓器試驗結果

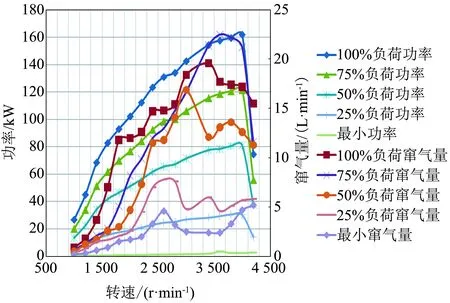

兩級增壓器試驗結果,如圖4所示。

圖4 兩級增壓器竄氣量及功率曲線

在100%全負荷工況下,兩級增壓器竄氣量呈先增加、后降低的態勢,在發動機轉速3 400 r/min時,竄氣量達到最高。在發動機轉速從怠速到3 400 r/min時,由于發動機轉速增加,功率增加,因此噴油量增加,增壓器內部壓力上升,在轉速3 400 r/min時,竄氣量達到最大值。在發動機轉速超過3 400 r/min時,增壓器竄氣量呈現下降的態勢,這是由兩級增壓器的工作特性所決定的。一般情況,在轉速較低時,增壓壓力由高壓級提供,當轉速上升,發動機需要的空氣量逐漸增大,增壓器低壓級開始轉動,高壓級作用減小,當轉速達到一定程度時,低壓級停止工作,增壓壓力完全由低壓級提供。而兩級增壓器竄氣量是由增壓器高壓級和低壓級共同作用的結果,由于氣缸內部空氣量增多,排氣溫度下降,渦端空氣溫度降低,因此竄氣量減少。轉速超過3 400 r/min時,高壓級作用減小,竄氣量減小,低壓級竄氣量增大,高壓級和低壓級疊加,竄氣量減小。當發動機轉速超過4 000 r/min時,發動機功率下降,燃油耗減少,增壓器內部壓力下降,竄氣量減少。

在75%負荷的工況下,增壓器竄氣量先持續升高,后降低。在轉速低于3 600 r/min時,發動機功率升高,進氣量增加,增壓器內部渦端和壓端的壓力增大,竄氣量增大。轉速超過3 600 r/min時,增壓器高壓級作用減小,低壓級轉速增加,共同作用使竄氣量減小。轉速達到4 000 r/min時,功率減小,油耗量減小,增壓器內部渦端和壓端的壓力減小,竄氣量快速下降。

在50%負荷的工況下,增壓器竄氣量曲線先升高,達到峰值后下降,轉速達到3 400 r/min時,竄氣量為極小值,然后上升,超過4 000 r/min后開始下降。在轉速低于3 400 r/min時,竄氣量先升后降的原因與前兩種工況一樣。當轉速高于3 800 r/min時竄氣量上升,主要是因為此時低壓級作用較強,產生的竄氣量超過了高壓級竄氣量下降的影響。

在25%負荷的工況下,竄氣量變化的趨勢同50%負荷工況相似,變化的原因也相近。

在最小負荷工況下,竄氣量先升高,在轉速2 600 r/min時達到頂峰,隨后降低并保持平穩,在轉速高于3 600 r/min后竄氣量上升。在轉速低于3 000 r/min時,竄氣量曲線變化的原因與其他負荷曲線變化相近。發動機轉速高于3 000 r/min且低于3 600 r/min時,增壓壓力主要是由低壓級提供,而發動機此時功率較低,所需要的空氣量較少,所以竄氣量變化較為平穩,轉速高于3 600 r/min后,發動機燃油消耗量相對較大,油耗量上升,空氣消耗量上升,竄氣量增大。

在各種工況條件下,增壓器漏氣量最大值為22.5 L/min,位于75%負荷轉速3 600~3 800 r/min范圍內,低于經驗限值為35 L/min。

3 結論

某柴油機渦輪增壓器采用單級增壓時,竄氣量隨轉速的增加呈現先增加后降低的趨勢。在不同負荷下,最大竄氣量對應的轉速不同,最大竄氣量對應的轉速隨負荷的增加呈降低趨勢。

而采用兩級增壓器時,竄氣量的變化趨勢與單級增壓情況相似,竄氣量的轉速特性和負荷特性與單級增壓趨勢相同。

在發動機相同轉速和負荷的條件下,采用兩級增壓器的竄氣量明顯高于單級增壓器。在發動機升級為雙級增壓器的過程中,需要重點考慮竄氣量增加的趨勢,以確保發動機的安全使用和耐久性。