博世公司新一代汽油直噴系統

【】 . . .? .ü

1 新一代汽油直接噴射系統的要求

全球可使用的燃料中,汽油機以低廉的制造成本、較高的升功率、良好的廢氣排放性能,以及較高的可靠性已成為最適用于當今轎車的動力裝置。2015年,汽油車保有量約為7 000萬輛,到2025年有望達到7 800萬輛(圖1)。當今廣泛應用的進氣道噴射(PFI)汽油機到2025年的銷售量預計將有所下降,同時直噴式(GDI)汽油機的預期銷售量將翻倍。到2025年,配備PFI汽油機和GDI的新車銷售量將有望分別達到390萬輛。

圖1 博世公司預測轎車和6 t以下輕型載貨車的銷售量

隨著廢氣排放法規日趨嚴格,汽車制造商將持續不斷地降低氣態有害物和顆粒物的排放,特別是加州低污染排放三階段(LEVⅢ)法規對降低氣態有害物排放提出了很高的要求(表1)。降低非甲烷有機氣體(NMOG)和氮氧化物(NOx),到2025年要滿足超低污染物排放車(SULEV-30)平均限值。中國和印度市場的廢氣排放法規快速接近歐盟和美國標準,如國六和印度BS6排放標準與歐6和美國LEVⅢ/Tier 3標準相近(圖3)。除此之外,歐盟、中國和印度未來將要求在道路行駛運行時檢驗實際行駛排放工況(RDE),同時提高對汽車制造商在使用壽命期間滿足廢氣排放和燃油蒸發排放(EVAP)限值的要求。根據相關法規要求,為降低CO2排放,需要采取更有效的降低油箱-車輪CO2排放量的措施。從用戶角度出發, 購買的車輛應該具備更多性能的優勢,如發動機功率、行駛性能、燃油耗,以及舒適性和噪聲-振動-平順性(NVH)特性。

增壓直噴式汽油機有助于汽車制造商實現以上功能,此外汽油缸內直噴系統還能在提高壓縮比的同時獲得較高的升功率,并提供優化催化轉化器的加熱策略以補償廢氣渦輪增壓器渦輪散失的熱量。直噴式(DI)汽油機絕大多數使用電磁線圈控制的多孔噴油器。該噴油器主要被布置于側面或氣缸蓋中央,噴孔采用激光加工,使得在噴霧設計方面能獲得較大的自由度,并以高達25 MPa的系統壓力運行。靠近火花塞的噴油器能采用最小噴油量并點火,使催化轉化器最快速地起燃,有效提升催化轉化器的加熱運行效率,并降低廢氣排放[1]。

為此,除了恰到好處的噴霧設計和噴油策略之外,還需要一種可控閥動作的軟件功能(CVO),它能確保噴油器特性曲線在針閥彈道運行范圍內,噴油器可以以最小噴油量穩定運行[2]。直噴式汽油機顆粒物(PM)排放的其中一個重要來源是噴射期間粘附在燃燒室壁面上無法完全凈化的燃油[3]。通過噴霧設計優化與缸內充量運動相結合,以及應用多次噴射的噴油策略,已能明顯減少活塞或氣缸壁面的潤濕,并降低PM排放。通過進一步開發直接噴射系統能夠顯著降低PM排放[4]。

在市場開發、廢氣排放法規和最終用戶的三方共同制約下,博世新一代汽油直接噴射系統的開發具有下列目標:

(1)通過將系統壓力提高到35 MPa,在改善NVH特性的同時優化混合氣形成,進一步降低PM排放;

注:WLTC:全球統一輕型車試驗循環;MIDC:印度排放標準;FTP:美國聯邦汽車排放測試標準。

(2)與CVO相結合擴大噴油器運行工況;

(3)通過縮小噴射間隔以改善多次噴射能力;

(4)優化噴油器頂端的幾何形狀,減少油膜附著,有助于降低PM排放;

(5)確保高的緊湊性、模塊化和靈活性,以滿足最終用戶的需求,并保證在EVAP、使用壽命和燃油品質方面的可用性。

同時,包括軟件功能在內的零部件技術方案,在采用整個系統后達到優良的性能。

2 用高壓燃油泵HDP6產生系統壓力

將系統壓力提高到35 MPa就需要開發新一代高壓燃油泵(圖3)。高壓燃油泵HDP6擴大了工作范圍,并提高了燃油接頭、角度位置和高壓燃油泵安裝等方面的靈活性,這種模塊化設計方案能選擇使用兩種柱塞直徑。在采用小直徑柱塞時可將泵油體積流量減小至0.9 cm3,驅動功率降低到最小。而在采用大柱塞直徑時泵油體積流量凸輪軸每循環可高達1.3 cm3。燃油泵HDP6空轉時的NVH特性是系列產品中最好的。

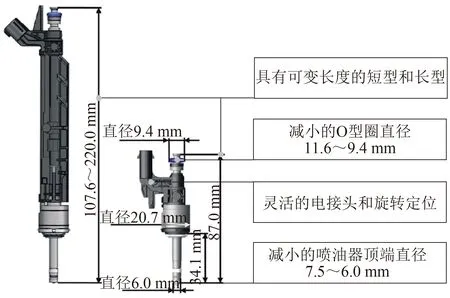

3 高壓噴油器HDEV6的變化范圍

新型的高壓噴油器HDEV6是為匹配35 MPa系統壓力而設計的。其變化范圍具有較高的靈活性(圖4),其中包括短型和長型噴油器、不同的插座接頭及旋轉的靈活性。并且噴油器可布置在側面或中央,噴油器頂端直徑從7.5 mm減小到6.0 mm,使設計更為緊湊。而燃油接頭O形圈直徑從11.6 mm減小到9.4 mm,減小了所需的結構空間,噴油器質量減輕了20%。

圖4 博世新型高壓噴油器HDEV6

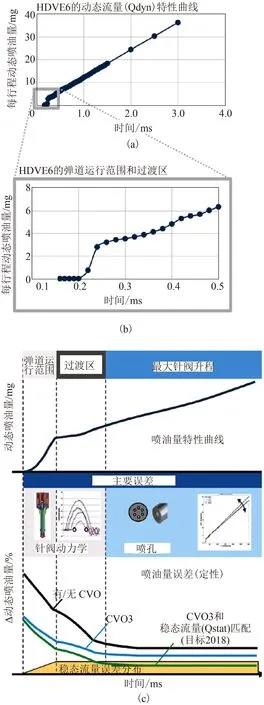

4 高壓噴油器HDEV6的燃油噴射和軟件功能

圖5示出的HDEV6噴油器噴油量特性曲線表明,在整個運行范圍內動態噴油量僅與控制針閥時間有關。為了充分使用HDEV6噴油器,對CVO軟件功能再次進行了開發,在整個噴油器的工作范圍中,第三代CVO都發揮了作用(圖5)。

圖5 HDEV6噴油器特性曲線

在整個噴油特性曲線范圍內,使用CVO顯著降低了實際噴油量相對于額定值的偏差,從而為滿足使用壽命要求作出了貢獻。而采用目前尚處于開發中的匹配軟件,有望獲得額外的性能優化,這種軟件功能對于穩態流量具有重要意義。HDEV6噴油器的多次噴射能力已通過噴油器內部優化得到了顯著改善,以致于能實現小于1 ms的噴射間隔。

為了改善在整個使用壽命期內對于EVAP具有重要意義的閥座密封性,對HDEV6噴油器的閥座性能進行了優化,運行后顯著改善了密封性,從而有效地達到了在10 MPa壓力下1.5 mm3/min的密封座泄漏限值要求。

5 燃油準備和PM排放的降低

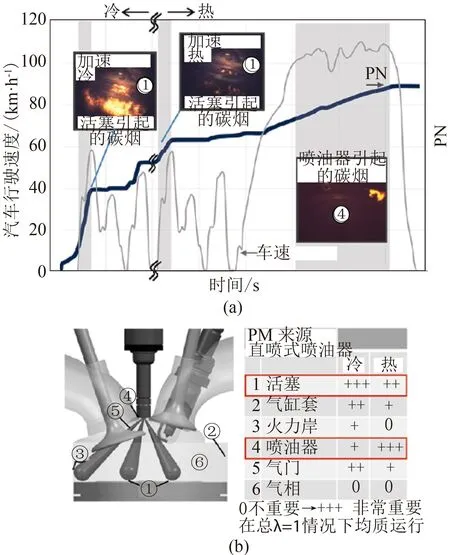

在高溫和稀薄空氣同時存在的條件下,發動機燃燒時可能會形成碳煙。在汽油缸內直接噴射并以總體化學計量比過量空氣系數進行預混合燃燒的情況下,當液態燃油與燃燒室壁面之間相互作用而形成壁面油膜時就可能形成碳煙。正常的化學計量比條件下進行的燃燒在剛抵達燃燒室壁面時很可能就會結束。如果在高溫和較低含氧量的條件下,當所形成的壁面油膜直到火焰初步抵達燃燒室壁面時尚未氣化,那么就會形成碳煙。通過在燃燒室內應用光學分析方法,能非常好地顯示碳煙的形成。通過噴油器和火花塞的合理布置以及合適的噴霧設計,就不會出現因潤濕進排氣門、燃燒室頂面和火花塞而形成碳煙。同時,通過噴霧設計和噴油策略就能使活塞頂面和氣缸套壁面的潤濕程度降到最低,但是運行條件的限制是不可完全避免的。

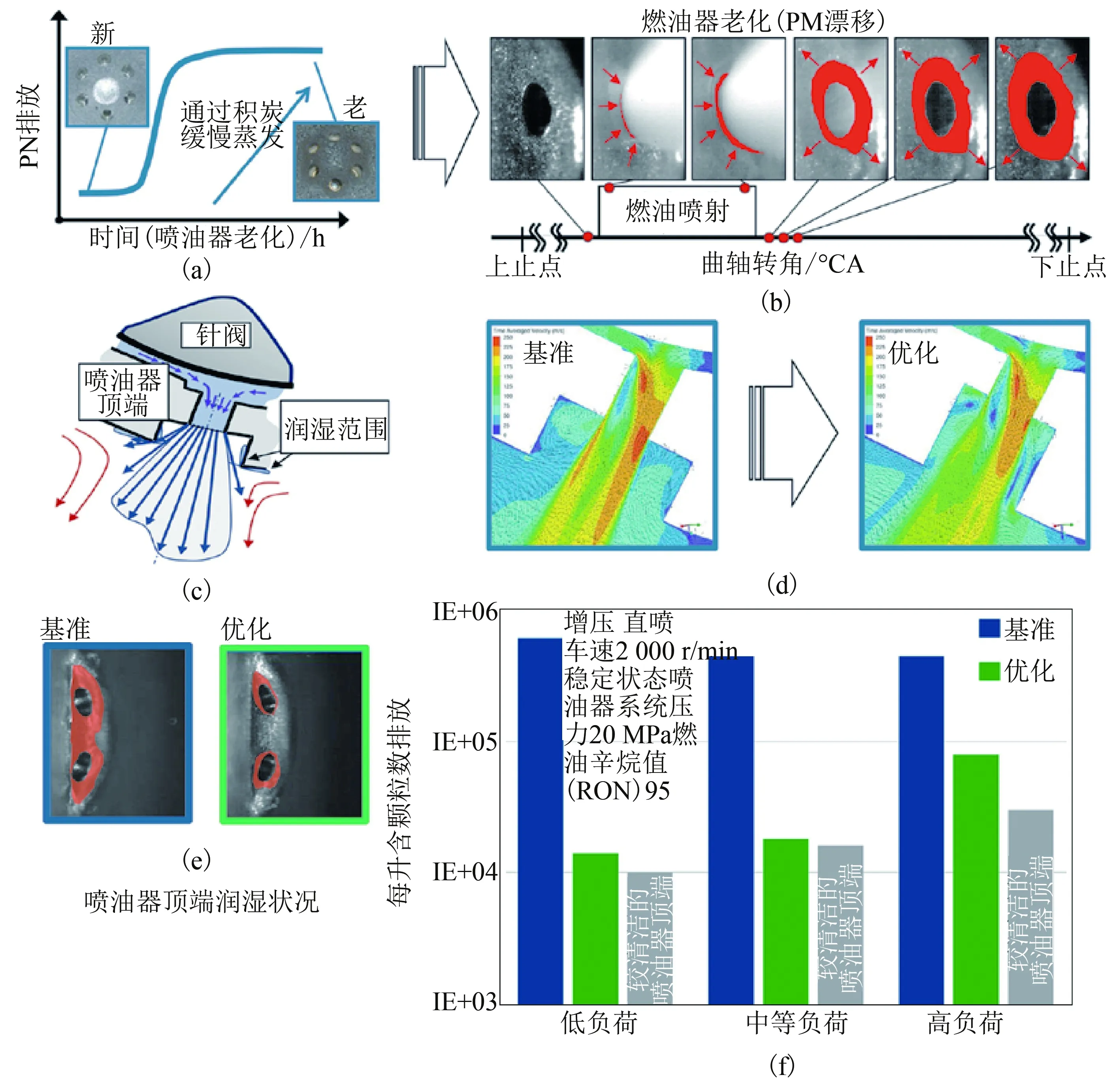

圖7 20 MPa壓力下噴油器頂端的PM

圖6 火花點火發動機的PM來源

此外,在冷機狀態向熱機狀態的過渡過程也會形成PM排放(圖6),甚至噴油器頂端也會產生附加PM排放。在燃油噴射期間,由于噴油器內部流動、噴束裂變、噴束與噴孔之間的相互作用及其與周圍空氣的相互作用,噴束會出現徑向波動,這會導致燃燒噴油器頂端潤濕。該處的燃油在正常火焰初步抵達時因高溫和稀薄空氣從而形成碳煙,其中一部分留存在噴油器頂端形成積炭,并與其他燃油粘合,在PM數量排放快速增加的同時這種效應會自行增強,直至噴油器頂端上的積炭形成和消失達到平衡為止,因此盡量減少噴油器頂端潤濕是有效的補救措施。

優化噴油器內部流動性和頂端幾何形狀能顯著減少潤濕現象,從而明顯減少積炭形成(圖7)。為此,應用了諸如計算流體力學(CFD)模擬,以及在發動機試驗中進行高頻率的噴霧測量等各種方法。通過這些優化措施明顯降低了來自噴油器頂端的PM排放。圖7示出了在20 MPa系統壓力下所達到的狀況,并與基準和沒有積炭的清潔噴油器狀態進行比較。應用HDEV6噴油器能將系統壓力提高到35 MPa,并顯著提高抗PM排放的穩定性[1]。

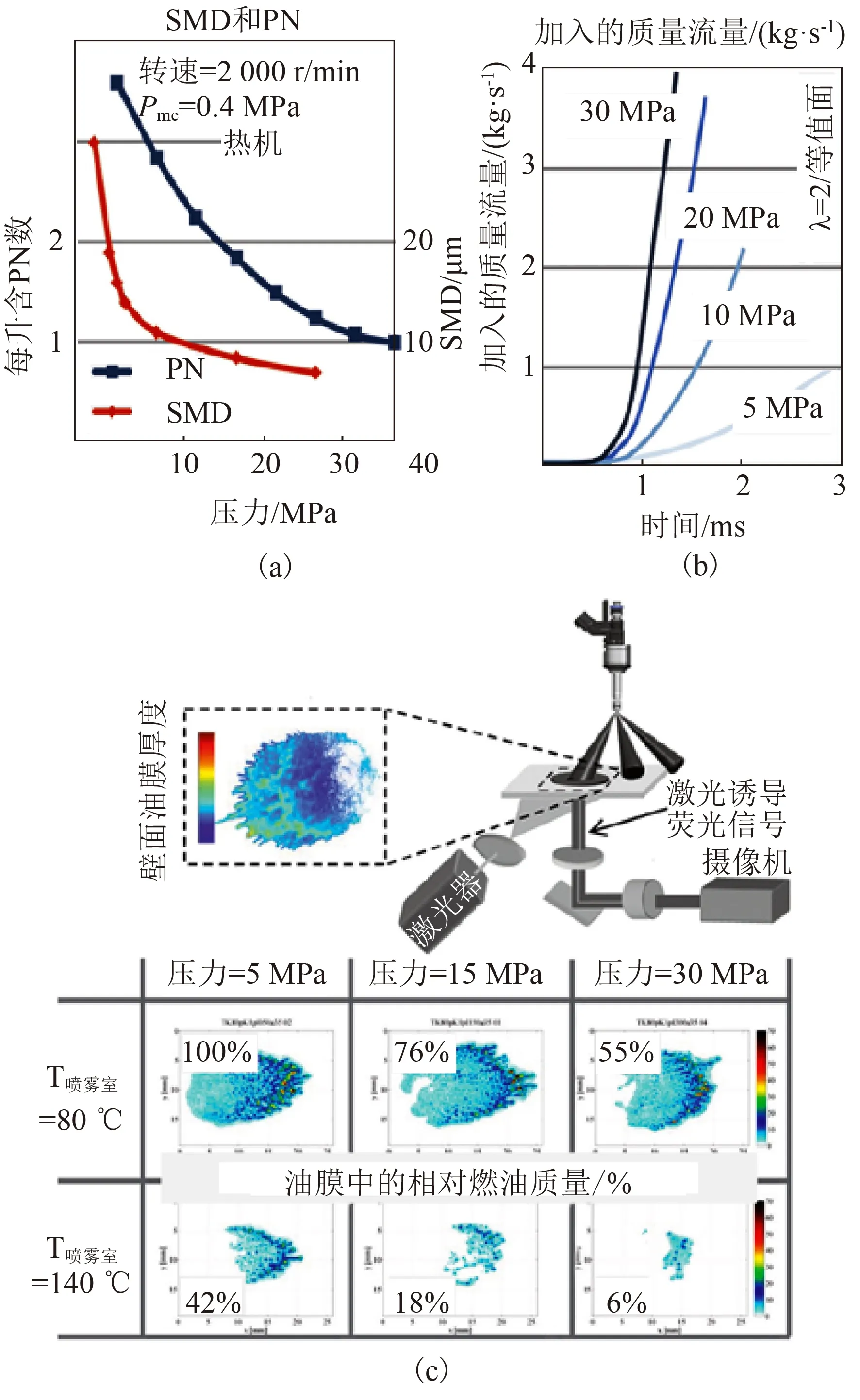

此外,提高噴油壓力能使燃油更好地霧化,減小油滴平均尺寸(SMD),從而能增大液態燃油用于蒸發的表面積(圖8(a)),同時明顯增強了周圍空氣在噴霧中的卷吸現象(圖8(b)),為燃油蒸發輸入更多的熱焓。于是霧化的燃油更好地跟隨空氣流動,因而明顯減少了在活塞頂面和氣缸套壁面上形成的油膜,從而降低了這些部位的PM形成,這已通過基礎試驗研究證實(圖8(c))[5]。

圖8 系統的SMD、PN、質量流量以及油膜基礎試驗

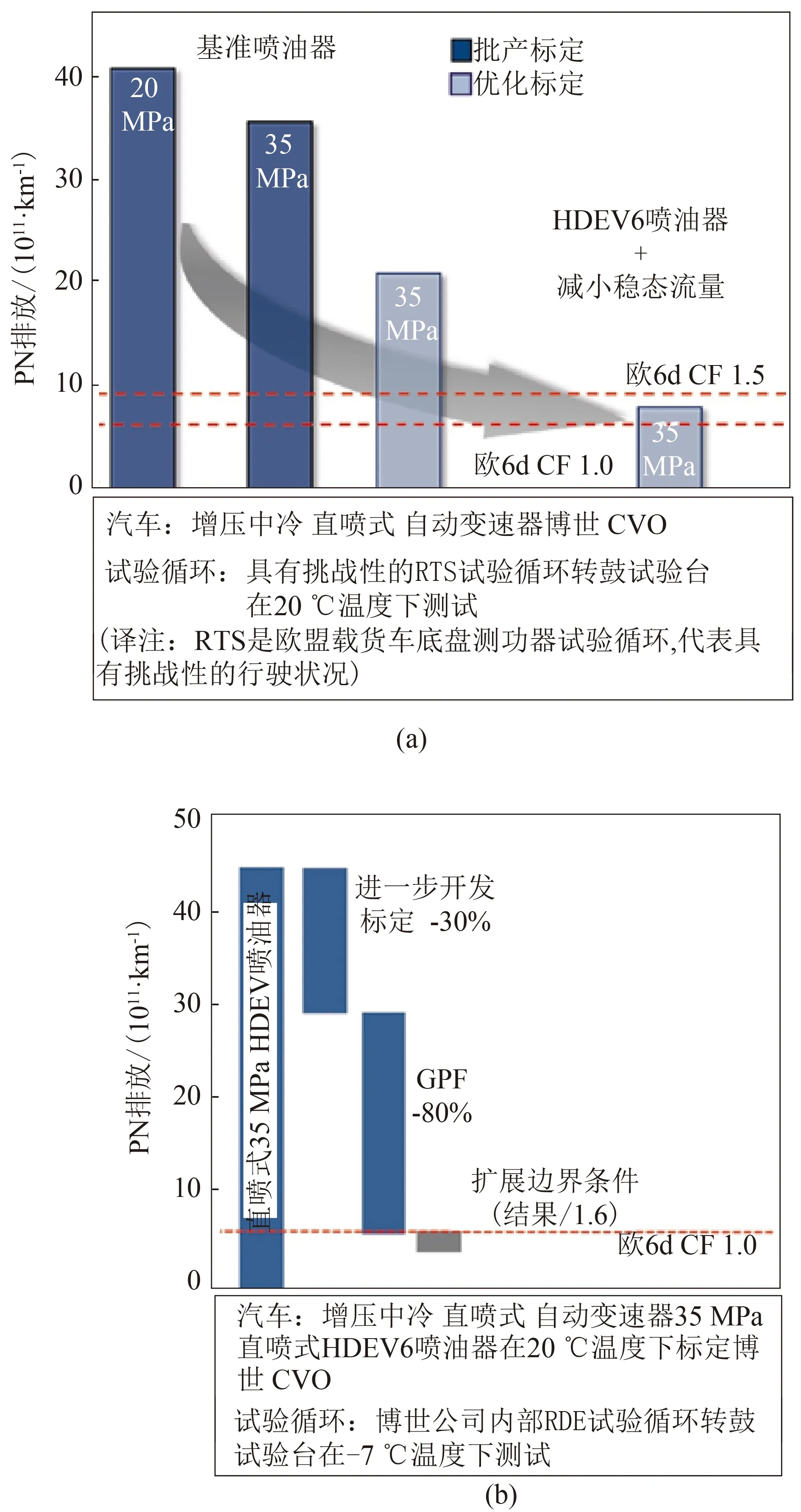

所有硬件措施與標定優化技術相結合能使在環境溫度20 ℃和RDE條件下的PM排放量降低約80%(圖9)。由于燃油蒸發延遲、燃燒室壁面較冷,以及氣缸中氣體溫度較低,低溫邊界條件對于降低PM排放是一項特別的挑戰。除了采用所有可用的機內措施、進一步開發標定準備λ傳感器調節之外,使用汽油機顆粒捕集器是必不可少的,以便支持RDE一致性系數等于1.0(圖9)。

圖9 環境溫度20 ℃和實際行駛排放條件下的PN排放

為了能充分挖掘直噴式噴油器的潛在性能,必須將噴油器集成到各種發動機設計方案和燃燒過程中。為此,在博世公司汽油系統業務范圍內設立了項目設計機構,從部件至整車的噴油器及噴霧和燃燒開發過程中組合應用分析和開發工具(圖10)。在發動機開發的早期階段就與發動機制造商緊密合作,以達到最佳總體效果。

圖10 噴油器、噴霧和燃燒過程中用于分析和開發的工具

6 結論

從市場開發、法規和最終用戶等方面的要求出發,博世公司開發出了新一代的汽油直接噴射系統,其技術性能是在改善NVH特性的同時將系統壓力提高到35 MPa,并采用第三代CVO軟件功能和穩態流量匹配,擴大運行范圍以及獲得更優越的多次噴射能力,為更低的PM排放提供最佳的混合氣。最佳的噴油器頂端幾何形狀因減少了在該部位形成油膜的可能性并為降低PM排放作出了貢獻。新一代噴油系統的突出特點是具有較高的緊湊性、模塊化和靈活性能滿足用戶特定的要求,它是針對EVAP、使用壽命和燃油品質等方面而設計的。

采用新一代噴油系統,經過噴油器優化和標定后,在RDE條件下的PM排放可降低約80%。在要求特別苛刻的低溫條件下,除了采取所有可供使用的機內措施,進一步開發標定和以及進行λ傳感器調節準備之外,還必須使用汽油機顆粒捕集器,以便能支持制造商力求的RDE一致性系數等于1.0。為了盡可能將博世直噴式噴油器最佳地集成到各種發動機設計方案和燃燒過程中,在博世公司汽油系統業務范圍內設立了項目開發機構,可用于分析和開發人員進行充分應用到部件至整車的噴油器、以及噴霧和燃燒過程開發中。新一代汽油直接噴射系統應當盡早量產,逐步推廣到全球,并要充分利用工業4.0制造。