高破片率鋼殼體熱模鍛旋壓工藝研究

文/張雷,姜春茂,姜華,柳燕·北方華安工業集團有限公司

我公司某產品殼體材料為高破片率鋼,目前國內該殼體毛坯生產仍普遍沿用傳統生產工藝,即鋼坯下料、感應加熱、熱沖拔、收口前粗車、熱收口。該生產工藝材料利用率低,僅為50%左右。傳統工藝只能通過塑性變形的手段得到直筒型殼體毛坯,而殼體最終形狀是弧形,直筒毛坯需要通過大量的機械加工去掉弧形部分的金屬才能收口成為最終形狀,怎樣把弧形部分機械加工掉的金屬充分利用,通過塑性變形的手段變為有用的部分,這是現在殼體毛坯節約原材料最需要突破的點。為降低生產成本,提高材料利用率,現改變生產工藝,進行熱模鍛旋壓工藝研究。

工藝方案制定

在傳統的殼體制造技術基礎上,采用熱旋壓加工代替粗車,主要工藝流程如下:鋼坯下料→感應加熱→輥鍛精整→熱模鍛→旋壓→口部修整→熱收口。

旋壓工藝代替收口前粗車,減少了熱沖拔毛坯用料,毛坯長度由750mm縮短到550mm,熱模鍛后可立即轉入旋壓成形為變壁厚收口前毛坯形狀,再經過適當加工口部形狀,每件可節省約16kg材料,利用率可提高15%左右。

設備與工藝裝備確定

旋壓設備

旋壓機:采用50t三旋輪強力旋壓機,旋壓機定位精度≤0.10mm,重復定位精度≤0.05mm,旋壓機具備熱旋壓功能,熱旋壓過程中可進行毛坯補充加熱。

旋壓工藝裝備

芯模:由于熱旋壓性質決定,要求芯模具有足夠的強度、剛度、硬度、精度、耐熱和良好的耐磨性;同時熱旋壓過程中毛坯溫度達到1000℃,因此芯軸心部要通冷卻水。同時,其表面應具有良好的粗糙度、不得有裂紋、劃痕、擦傷和局部凸凹等缺陷。綜上所述,選擇材料H13,淬火硬度51~53HRC,粗糙度Ra0.8μm,芯模中間通冷卻水孔直徑為55mm。

旋輪:旋輪也是熱旋壓加工的主要工具之一,因此要求旋輪具有足夠的強度、剛度、硬度和耐熱性,同時有合理的結構形狀和尺寸精度及良好的工作表面。因此采用H13鋼,旋輪工作角α為25°~35°,圓角半徑R為15~20mm,淬火硬度51~53HRC,粗糙度Ra0.8μm。由于在熱旋壓過程中,旋輪及旋輪軸會由于熱傳導而升溫,因此旋輪軸要通冷卻水,保證旋壓過程中不會因為旋輪及旋輪軸溫度過高而影響旋輪的正常工作。

補熱裝置:熱旋壓過程中毛坯的溫度會逐漸降低,因此為保證旋壓過程中毛坯溫度的一致性,準備專用補充加熱裝置為逐漸冷卻的毛坯補熱,保證旋壓狀態一致性。

研究情況

殼體毛坯熱旋工藝模擬仿真技術研究

殼體旋壓件成形效果受到坯料形狀、道次選擇、減薄率、進給率、旋輪參數等多種因素的影響。其中筒形件成形過程的減薄率、進給比、坯料與旋輪參數是影響旋壓質量的關鍵因素,曲母線形件主要與成形產品的外形尺寸,道次選擇、旋輪設計等多方面共同作用。模擬的筒體形件結合筒形件與曲母線形件的共同特點,同時考慮模具安裝與卸料以及高溫下的坯料熱脹冷縮等,導致的結構異常模擬在各類條件下,旋壓工藝參數選取與旋壓質量的關系,具體內容見表1。

表1 模擬的主要內容

⑴模型建立。

圖1 模型建立

筒體旋壓模擬中采用的是正旋,利用旋輪將殼體毛坯進行徑向局部旋轉壓縮以減小其直徑。根據殼體旋壓工藝,建立旋壓三維有限元模型如圖1所示。模型由旋輪、坯料、芯模、尾頂構成。由于旋壓成形過程是個復雜的動態接觸過程,并且工件上的塑性區不斷變化,因此,選ABAQUS/Explicit動態顯式模塊對該過程進行模擬計算。坯料與主軸夾具固定在一起,旋輪按照特定的軌跡沿坯料母線做軸向和徑向進給,并做旋轉運動。

模擬采用坯料結構,坯料為三維可變形實體,采用八結點線性六面體C3D8R單元對坯料進行網格劃分;旋輪、尾頂與芯模為三維離散剛性殼體,網格劃分類型為四結點三維雙線性剛性四邊形R3D4。坯料網格尺寸為8mm,單元數為7072個。

⑵材料模型。

殼體密度為7.92g/cm3,楊氏模量為210GPa,泊松比為0.3,應力應變關系如圖2所示。

圖2 殼體材料的應力應變曲線

⑶筒體模擬結果。

熱旋壓外形軌跡如圖3所示,壁厚最薄處為8.5 mm,減薄率相當于55%。

圖3 軌跡

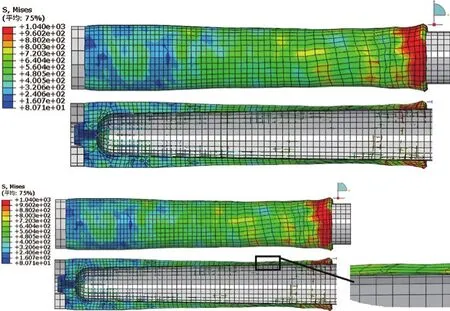

最大應力出現在坯料與旋輪接觸處,最大應變出現在工件最薄處,局部存在不貼模現象,通過優化工藝參數進一步模擬得到最優參數,應力應變云圖如圖4、5所示。

殼體模鍛預制坯設計加工

旋壓工藝成形屬于金屬塑性成形范疇,其成形特點是體積不變,結合殼體收口前粗車毛坯,通過計算或三維造型求得其體積,考慮加工余量,設計旋壓后殼體毛坯結構尺寸圖紙,再計算其體積,設計殼體旋壓預制坯圖紙,殼體旋壓預制坯采用模鍛工藝方式成形,因旋壓會產生誤差復映現象,要求殼體旋壓預制坯要盡可能有高的精度(主要是壁厚差精度),通過優化模鍛工藝,合理控制該指標,預制坯壁厚差精度控制在2mm以內,滿足旋壓前尺寸要求,毛坯加工在1000t水壓機生產線上進行,鋼坯原材料規格采用154mm×154mm方鋼,感應加熱溫度為(1150±20)℃,經過壓型在鋼坯端面壓出一個淺凹坑,保證毛坯的壁偏差,然后在淺凹坑處進行反擠壓、拔伸至預制坯形狀如圖6所示。

圖4 應力云圖

圖5 應變云圖

圖6 模鍛成形旋壓預制坯圖

后續加工考核

將旋壓后的毛坯按工藝要求,進行了收口、熱處理、磁力探傷、水壓試驗等后續加工。經考核,各項指標均滿足產品圖設計要求。熱模鍛旋壓后殼體毛坯如圖7所示。

理化檢測

⑴力學性能檢測。

圖7 熱模鍛旋壓后殼體毛坯

將熱模鍛—旋壓殼體按照產品圖要求進行ReL、A等指標力學性能試驗并與原工藝方式對比,各項性能指標均優于原工藝方式,符合旋壓特點,滿足設計要求。

⑵金相組織檢查。

對旋壓和熱處理后毛坯進行了金相組織檢查,金相組織均正常,結果如圖8所示。

圖8 金相結果

⑶低倍組織檢查。

對旋壓后毛坯進行了低倍組織檢查,檢查結果:流線正常,無缺陷,與原工藝方式一致,如圖9所示。

圖9 旋壓殼體毛坯底部流線

結束語

經檢驗旋壓后毛坯內外表面無裂紋、波紋、起皮等旋壓缺陷,內表面深度沒有超過0.5mm的道線、凹坑,旋壓毛坯壁偏差均小于0.5mm,各部尺寸滿足設計要求。

實踐證明該殼體采用熱模鍛旋壓工藝生產可行,旋壓后殼體尺寸、性能均滿足產品要求,其內外表面質量、組織流線均滿足技術指標要求。殼體旋壓后毛坯下料重量由原來的68kg/件,減少到50kg/件;材料利用率可由原來的48.8%提高到66.6%,提高了17.8%,平均節約原材料價值為123.4元/件。殼體毛坯采用熱旋壓的生產工藝,提高了材料利用率和經濟效益,降低了生產成本。