電磁防蠟裝置應用及效果評價

張明明 王國維 江淑麗 孫曉光

(中國石油華北油田第四采油廠 河北廊坊 065000)

如何解決油井筒結蠟減粘提高采油的產量并降低采油成本,是采油生產工藝過程中多年來需要解決的問題。目前,國內油田正在應用的化學添加劑、熱清洗、磁防蠟等方法能夠解決井筒結蠟問題,但是這些措施均存在使用缺陷,并受天氣、環境等條件約束,長期使用,作業成本相對較高,不利于節能減排。在這種情況下,電磁防蠟技術成為解決油井筒結蠟問題、降低作業成本的手段之一。

1 各種防蠟措施的對比

1.1 采用化學添加劑法

該方法要根據原油性質、油井生產狀況及具體結蠟程度,對化學添加劑類型、濃度實驗摸索和篩選(單口井每年平均加藥費用是1.7~3.6萬元左右),并存在毒性、易燃等環保安全隱患。

1.2 熱洗法

該方法重復作業頻繁,勞動強度大,費用較高,有時會造成地層污染(單口井每年平均費用是2.2~2.8萬元左右)。頻繁的熱洗會使入井液對油層造成一定污染,且因操作時需停產,每次操作過程都會影響產油量,同時還要與化防配合。

1.3 電加熱防蠟

該方法是通過給井筒及抽油桿通電的方式,來加熱井筒以達到防蠟的目地,安全防爆性能差,一旦絕緣出問題則存在重大隱患。

1.4 機械清蠟

該方法產生的積蠟容易落入井底,污染近井地層;對管柱磨損嚴重,增加負荷,甚至會造成蠟卡。

2 電磁防蠟技術

2.1 技術優勢

該技術定向電磁能量極化前后,碳鋼管線形成強大的磁力場,使上游油管和下游油管線的含蠟油流都受到磁處理,改變了原油的物性,達到井筒和管線的防蠟減粘目的。

該裝置可連續工作,只要抽油機工作裝置就開始發揮作用;性能穩定,基本上免維護,節省了大量人力物力。

電磁防蠟裝置安裝部位,在井上的井口出油管線上,與出油管線連成一體,大大減輕了井下作業的工作量,安裝、操作、維修極為簡便,安全性能優越。該技術對各類油田的油井有很強的適用特性。

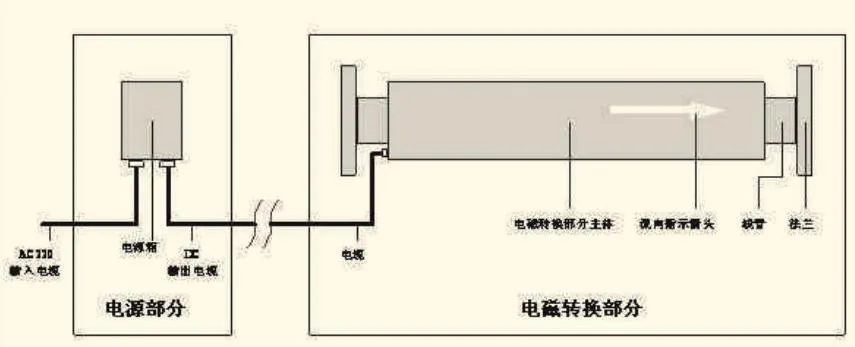

2.2 設備原理

該裝置主要由電源、電磁轉換器和電纜組成(圖1)。經電源變換后,給設備的電磁轉換部分直接供電,電磁轉換部分將電能變換成變化的電磁場。電磁變換過程中會釋放部分磁力作為傳輸源,電磁場可以在油管內向井下延伸,電磁場作用于流體后可改變分子排列結構,使雜亂的分子團變成極化的穩定分子鏈,使石蠟分子電中性化,失去脫離溶液而析出的能力,從而達到防蠟的目的。該裝置電源220V/50Hz,平均功率300W,工作壓力<16Mpa,環境溫度-50℃~+65℃,作用距離<2.2km。

圖1 電磁裝置示意圖

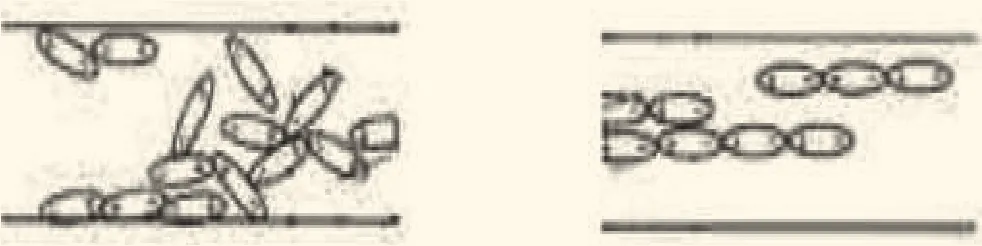

從圖2中可以很容易看出其作用前后的分子排列的改變,從而防止其從溶液中析出,堆積在油管內壁上,使其失去脫離溶液而附著到油管內壁的能力,使石蠟分子懸浮在原油中不易結晶析出,從而達到防蠟的目的。

圖2 電磁防蠟裝置作用前后示意圖

該裝置安裝在井口出油管線上,該裝置采用立式安裝,即將電磁防蠟器垂直安裝在井口生產閘門出口處,在井口生產管線出口處與電磁防蠟器的入口相連,電磁防蠟器的出口扣在生產管線的出口閥門上,連接方式采用法蘭連接。若該裝置不用,可安裝同等長度的短接將管線連接,保證生產繼續進行。

2.3 效果分析

該技術主要選擇在化防加藥油井和熱洗周期短的油井上應用,安裝調試正常后,停止化防加藥措施。所選井的原油物性為含蠟量在5%~30%范圍之內,含水在1%~98%范圍之內,粘度在1.8~7mPa.s范圍之內,凝固點在15℃~54℃范圍之內。

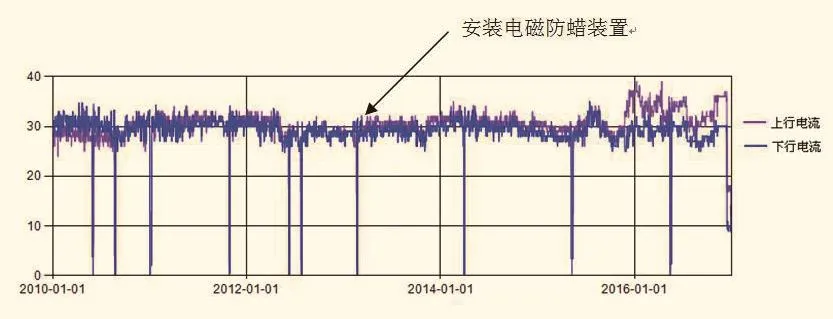

應用初期在京327井進行安裝,調試一周后停止化防加藥,上、下電流為32/30A,與化防加藥時期相比,電流保持穩定,沒有發生突變。該井停藥347天后進行檢泵作業,起出桿管結蠟情況未發現異常。但是安裝試用前作業時,發現起出全部油管自井口向下1200m,油管內壁有黑色結蠟,厚約3~5mm,粘附較牢固,說明電磁防蠟裝置取得了較好的應用效果。同時,熱洗周期得到了延長,由原來的90天延長至187天(圖3)。

圖3 京327井試用期間上、下行電流圖

從目前推廣使用電磁防蠟裝置的50口井現場使用情況看,油井已經全部停止加藥且生產正常;油井電流平穩或略有降低,沒有發生突變,同時延長熱洗周期31.3天,說明安裝此裝置在停藥后仍可以達到防蠟的效果。

2.4 使用過程中的創新點

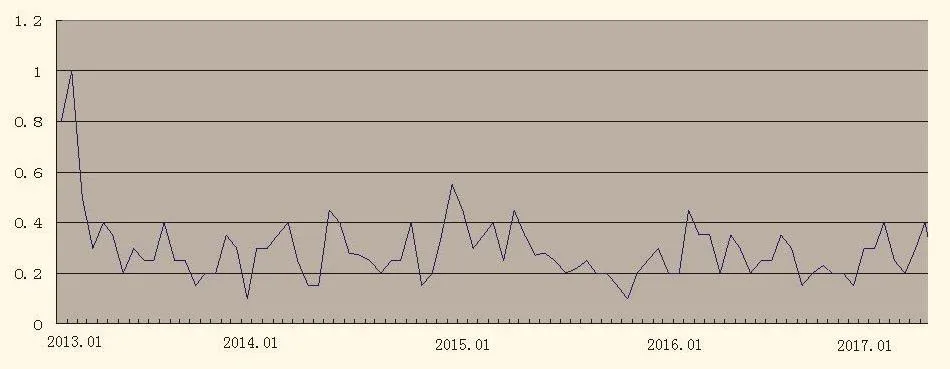

電磁防蠟裝置對于地面管線的有效性于2013年進行了試驗,結果發現試驗2口井中,安106、京22-32井井口回壓有一定幅度的降低,取得一定的效果(圖4、5)。

圖4 安106井回壓曲線圖

圖5 京22-32井回壓曲線圖

3 結論

通過對電磁防蠟技術的應用,發現電磁防蠟技術針對抽油機井防蠟效果較為明顯,達到了防蠟降粘效果。與化學清防蠟相比,沒有維護工作量,不受雨雪天氣和道路、機械故障的影響,解決了路途遠和路況差的井加藥和熱洗作業難的問題。同時,電磁防蠟技術的應用可以解決藥劑費用高、勞動強度大、清蠟次數頻繁等問題,減少作業次數,降低油井維護費用。