超高溫調制型乳酸奶穩定性研究

文/林少寶 林 彬 鄭彥東 林鴻慶

(廣州風行乳業股份有限公司)

超高溫(UHT)滅菌奶是以生牛乳或復原乳為主要原料,經滅菌制成的液體產品,具有飲用方便、保質期長及可遠距離銷售等優點,近年來發展迅速。如今,乳制品在人們生活中扮演著越來越重要的角色。乳制品對生產設備和工藝條件要求都較高,從原料到生產控制,包括設備清洗,都非常重要。UHT熱處理與二次滅菌的生產工藝不同,二次滅菌是滅菌奶在灌裝后再次被加熱滅菌,而UHT熱處理是在無菌灌裝完成后不再經受任何滅菌處理,是生產高質量商業無菌乳制品的關鍵環節[1]。UHT熱處理會導致蛋白質和脂肪結構發生變化,隨著時間的推移,蛋白質顆粒發生沉淀,脂肪顆粒發生聚集并產生脂肪上浮。UHT滅菌奶的保質期一般為6 個月,6 個月時其組織狀態一般都不理想,因此超高溫滅菌乳的穩定性是其貨架期的最主要限制因素[2,3]。UHT滅菌奶在貨架期出現分層、凝塊和沉底等感官質量問題,可能是由于配方、工藝、設備及奶源質量等方面問題導致[4]。由于恒溫(37 ℃)存放條件對產品的破壞力約是常溫狀態的5~6 倍[5],因此針對穩定性問題,可在恒溫條件下加速貨架期進行驗證。

本文通過研究超高溫調制型乳酸奶的沉淀情況,對穩定劑的溶解條件、加酸方式及時間、超高溫滅菌溫度進行優化,最終確定影響產品穩定性的關鍵因素,得到沉淀形成的控制方法,為控制超高溫乳酸

奶沉淀生成奠定應用基礎,為行業內企業提供參考。

1 材料與方法

1.1 材料與儀器

羧甲基纖維素(CMC),購自丹尼斯克(中國)有限公司;檸檬酸,購自中糧生物化學(安徽)股份有限公司;檸檬酸鈉,購自連云港市德邦精細化工有限公司;乳酸,購自河南金丹乳酸科技股份有限公司;牛奶及其它添加劑。

GSHHG-1000高速混合罐(乳化系統);Tetra Flex D Lacta 10超高溫滅菌機;缸頂噴灑加酸系統,模擬在線加酸系統。

2 試驗方法

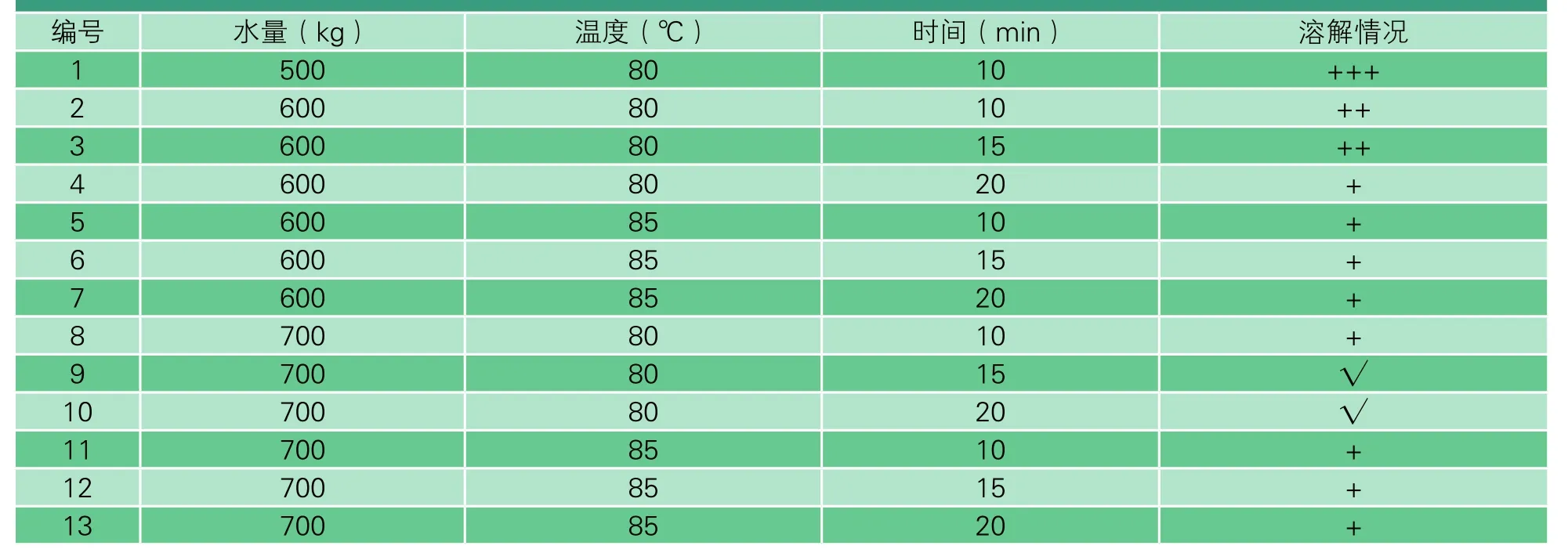

2.1 穩定劑的溶解條件優化

最初溶解條件為溶解水量500 kg、溫度95 ℃、剪切時間5 min,溶解效果不佳。對參數設置梯度變化(溶解水量600 kg、700 kg,溫度80 ℃、85 ℃,剪切時間10 min、15 min、20 min)進行試產,得出不同水量、溫度與時間對穩定劑溶解的影響,選取最佳參數,試產3 批平行產品,并在生產線上連續8 個小時抽取8 個樣品,驗證其在恒溫條件下的沉淀結果。

2.2 加酸時間

對噴灑系統中6 個不同缸次的加酸時間進行測定,并試產3 批平行產品,觀察各個缸次產品在恒溫條件下儲存7、15、30 d的沉淀情況,研究加酸時間是否對乳酸奶沉淀產生影響。

2.3 加酸方式

模擬在線加酸,保證pH值迅速經過等電點并維持在4.1~4.2,試產3 批平行產品,并在生產線上連續8 個小時抽取8 個樣品,恒溫條件下儲存7、15、30 d,觀察其沉淀狀況。

2.4 超高溫滅菌溫度

超高溫乳酸奶先經過預巴氏(85 ℃)初加熱處理,再經過超高溫(121 ℃、2~8 s)二次熱處理,試產3 批平行產品,并在生產線上連續8 個小時抽取8 個樣品,恒溫條件下儲存7、15、30 d,觀察其沉淀狀況。

2.5 模擬在線加酸及12 1 ℃超高溫滅菌

模擬在線加酸及調整超高溫滅菌溫度至121 ℃,試產3 批平行產品,并在生產線上連續8 個小時抽取8 個樣品,恒溫條件下儲存7、15、30 d,觀察其沉淀狀況。

3 結果與分析

3.1 穩定劑的最佳溶解條件

穩定劑的主要成分是CMC,主要作用是增稠及增加牛奶蛋白質穩定性。溶解CMC時需要注意溶解水量、溫度和剪切時間。根據工藝分析,穩定劑是否完全溶解,直接影響其在超高溫滅菌時的穩定性能;如果其原有結構遭到破壞,則穩定性降低。由表1可知,溶解水量、溫度、剪切時間分別為700 kg、80 ℃、15 min和700 kg、80 ℃、20 min條件下,穩定劑可完全溶解,從節能環保方面考慮,確定最優工藝為700 kg、80 ℃、15 min。

表1 穩定劑溶解條件優化試驗結果

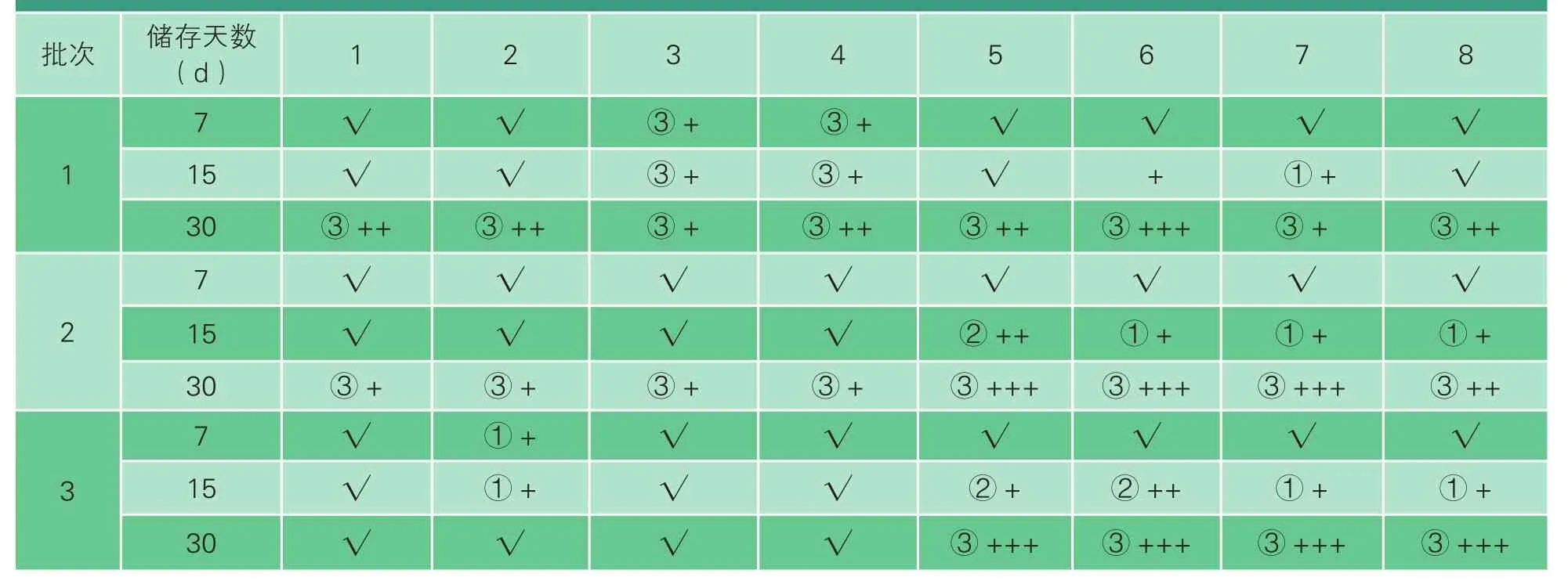

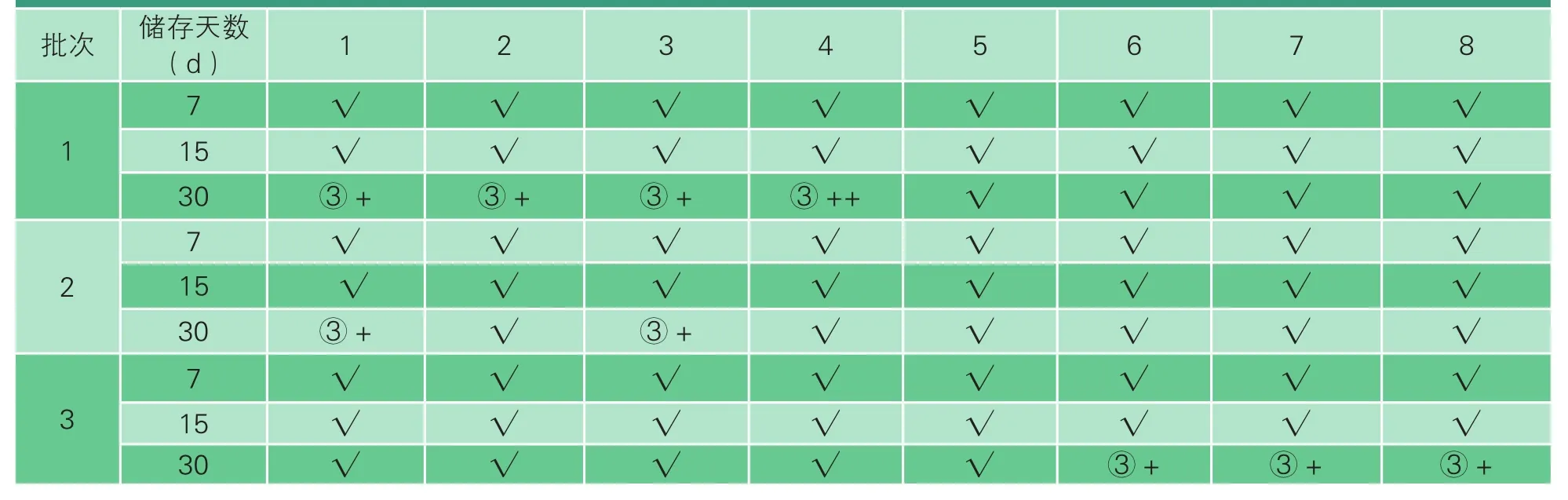

將穩定劑在最優工藝條件下溶解,試產3 批平行產品,恒溫條件下儲存7、15、30 d的沉淀結果見表2。恒溫條件下,15 d時產生少量顆粒狀沉淀;30 d時不會生成大量沉淀顆粒,且出現的顆粒狀態由原來的大顆粒轉變為細小顆粒、軟塊狀或糊狀。試驗結果表明,產品沉淀情況有明顯的改善,這說明穩定劑起著至關重要的作用,穩定劑溶解越完全,產品的穩定性越好。

3.2 加酸時間對產品穩定性的影響

在等電點(pH值4.6)時,蛋白質分子以雙極離子存在,總凈電荷為零,顆粒無電荷間排斥作用,易凝聚成大顆粒,發生酪蛋白沉淀析出。若加酸時間太長,在等電點停留時間太久,則會導致大量沉淀析出。

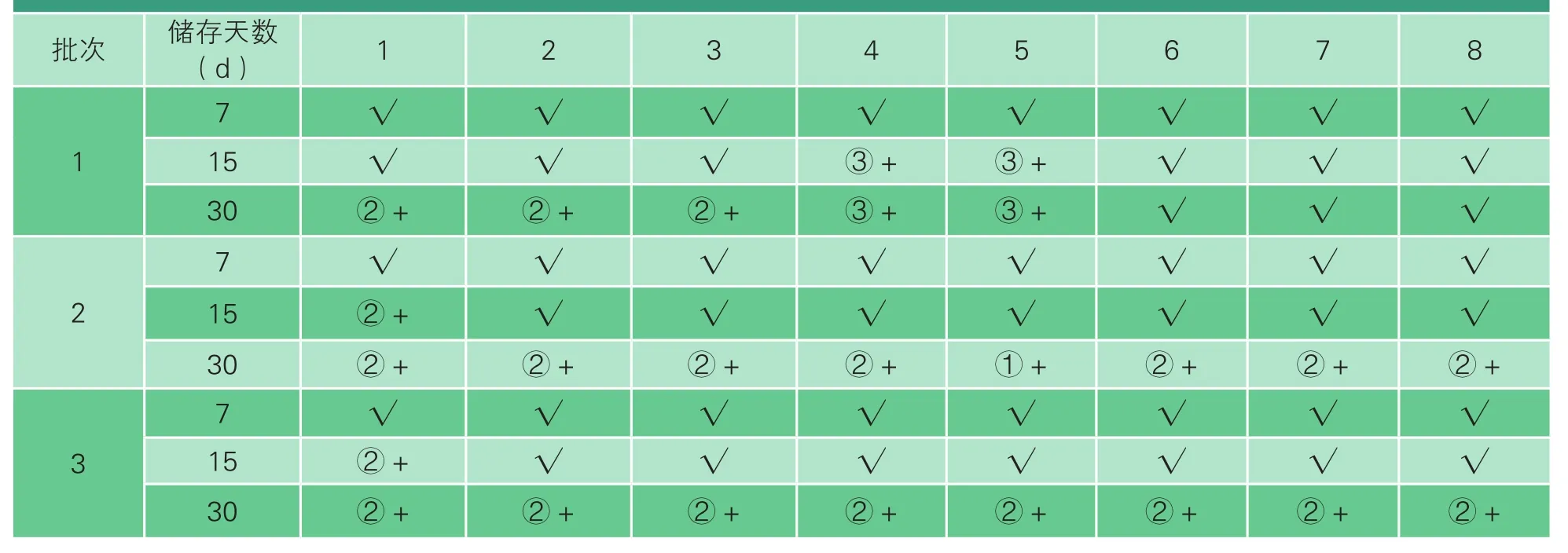

現有的噴灑加酸系統,在檸檬酸與乳酸適量配比條件下,理論加酸時間為17~18 min。經過跟蹤,由于每個奶罐配套的噴淋頭孔徑的加工精度存在偏差,加酸時間長短不一,各缸次的加酸時間(19~20 min)和產品的穩定性見表3,加酸時間越長,產品越容易出現沉淀。因此需要改進噴淋頭,縮短加酸時間,減少變性時間段,并且在條件允許的情況下尋求新的加酸方式。

3.3 加酸方式對產品穩定性的影響

經研究,選用在線加酸系統可以改善產品的沉淀狀況。通過調試,產品在恒溫條件下的沉淀結果見表4。恒溫條件下,15 d時無顆粒沉淀產生;30 d時有少量細小顆粒沉淀產生。初步判斷在線加酸系統的產品穩定性比噴灑加酸系統好。

表2 穩定劑對產品穩定性的影響

表3 加酸時間對產品穩定性的影響

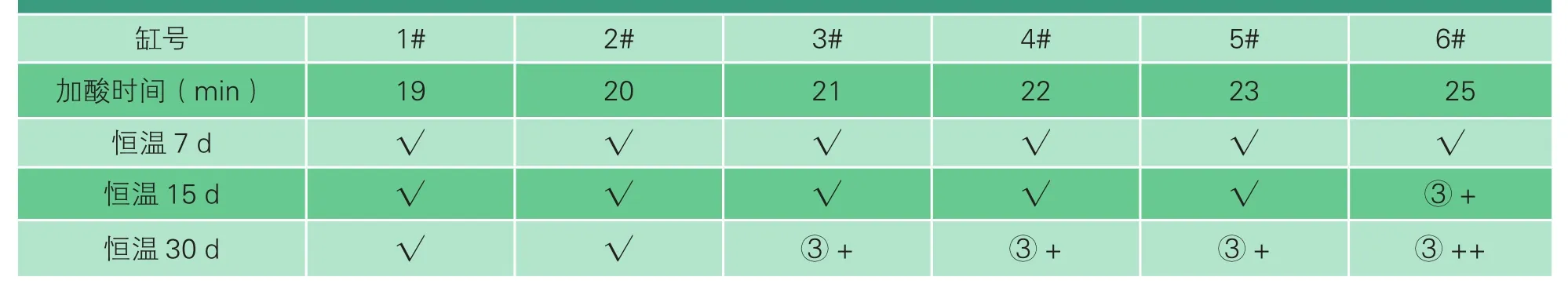

表4 加酸方式對產品穩定性的影響

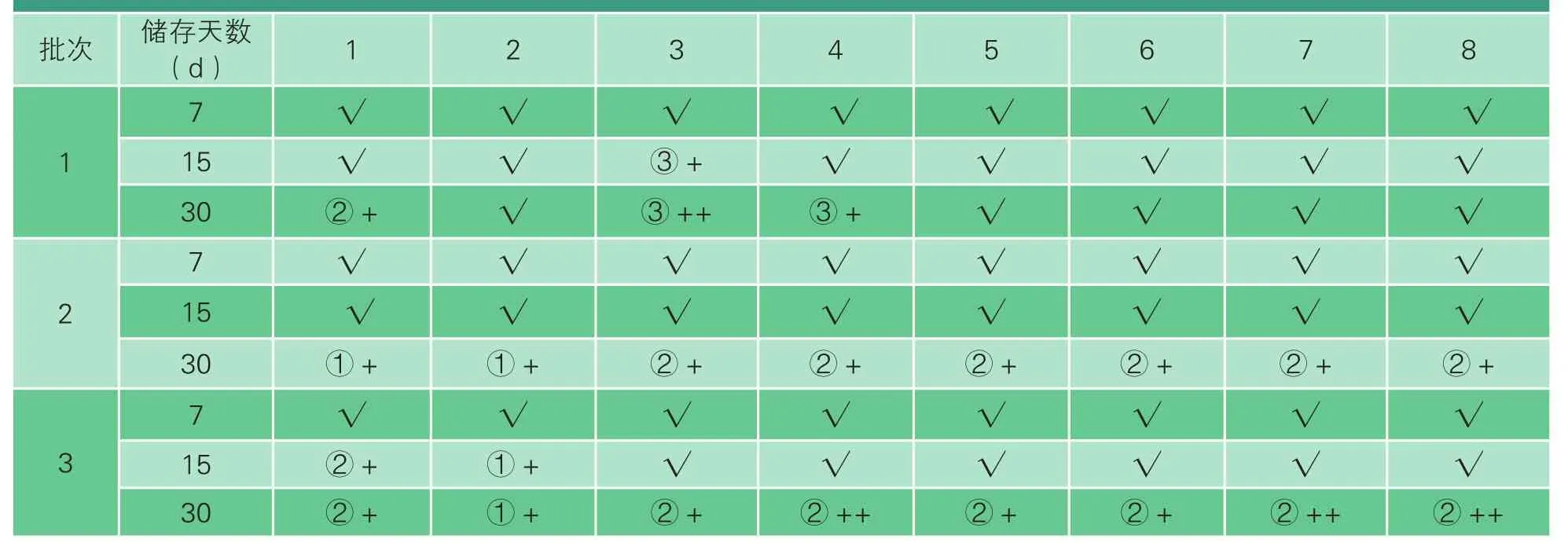

表5 超高溫滅菌溫度對產品穩定性影響

3.4 超高溫滅菌溫度對產品穩定性的影響

加熱會導致蛋白質凝固變性。從加熱時間和加熱溫度看,巴氏加熱溫度低,不會導致蛋白質變性;超高溫加熱溫度雖高但時間短,也不會導致蛋白質變性。因此,加熱導致蛋白質變性的可能性小,但降低超高溫滅菌溫度可能能夠改善產品的沉淀狀況。通過調試,產品在恒溫條件下儲存7、15、30 d的沉淀結果見表5。將超高溫滅菌溫度調至121 ℃后,恒溫條件下,15 d時只有2 個產品出現輕微顆粒沉淀,并有輕微軟塊產生;30 d時大多數產品出現軟塊狀沉淀,對口感影響不大,顆粒沉淀狀況得到明顯改善。

3.5 在線加酸及12 1 ℃超高溫滅菌對產品穩定性的影響

模擬在線加酸并調整超高溫滅菌溫度為121 ℃,產品在恒溫條件下的沉淀狀況見表6,30 d時極少樣品出現顆粒狀沉淀且為細微顆粒,多數樣品為糊狀、軟塊狀沉淀,說明產品較為穩定。

4 結論

本文研究了穩定劑的溶解條件、加酸方式、加酸時間、超高溫滅菌溫度對乳酸奶穩定性的影響,優化生產工藝。結果表明:穩定劑在溶解水量700 kg、溫度80 ℃、剪切時間15 min條件下完全溶解,產品穩定性最佳;使用在線加酸系統,實際加酸時間為19~20 min時產品穩定性得到明顯改善;超高溫滅菌溫度下降至121 ℃時有利于提高產品的穩定性。綜上所述,通過對乳酸奶試生產階段生產工藝的研究和優化,產品生成的沉淀由大顆粒狀轉化為細小顆粒,多為糊狀、軟塊,產品穩定,口感影響不大。優化后的工藝將降低生產成本,提高生產效率。C

表6 加酸方式及超高溫滅菌溫度對產品穩定性影響